袖閥管注漿在高速公路橋頭路基加固處理中的應用

劉明華, 劉 彪

(1.湖南省核工業地質局,湖南 長沙 410011; 2.核工業長沙中南建設工程集團公司,湖南 長沙 410011)

橋梁臺背填土工后沉降是橋臺施工中一種常見的病害現象,其會造成橋臺前路面與橋面產生高程差,引起橋頭跳車現象,當高程差較大時甚至危及行車安全,因而對橋背填土進行加固十分必要。采用注漿技術提高橋背填土承載力以減少其工后沉降是橋臺施工中一種常用的施工方法,其具有施工簡單、加固質量和容易控制等特點。由法國Soletanche公司提出的袖閥管注漿工法是地鐵隧道施工中的一種常用技術,其在美、英、法、日、意以及我國臺灣、香港地區的隧道施工應用中均取得良好效果,近年來也逐漸在國內隧道施工中得到推廣應用。

袖閥管注漿工法在橋臺回填加固處理工程中應用還較少,工程經驗以及應用效果需要進一步研究。本文結合龍懷高速公路TJ6合同段大、中橋頭臺背回填工程,采用閥管注漿進行加固處理,取得了較好的效果。

1 袖閥管注漿工法

袖閥管主要由孔壁上鉆有泄漿孔的PVC管、橡膠圈、套殼料和雙塞管等組成。橡膠圈能防止地下水、泥漿等雜物回流至袖閥管造成堵塞;套殼料能阻止漿液上下流動,有效控制注漿范圍,保證注漿壓力,并增加注漿有效半徑;雙塞管主要起增壓作用。袖閥管注漿工法通過注漿泵將一定稠度的漿液加壓,經連通管將漿液傳輸至袖閥管,注漿壓力會使包裹在袖閥管外側的橡膠圈脹開,套殼料擠碎,此時漿液逐漸向橋背填土的空隙滲透,同時注漿壓力會使填土從薄弱結構面產生劈裂,漿液會沿填土裂縫不斷向前延伸,所注漿液固結后與填土形成復合體,能有效提高橋背填土承載力,降低其工后沉降。在實際施工中,首先將袖閥管沿注漿孔伸至需注漿橋背填土底層,注漿完成后提升袖閥管,逐層進行整個橋背填土高度范圍內注漿作業,實現完全注漿,施工中應注意每層注漿應一次性完成。

2 工程概況

龍懷高速公路TJ6合同段路線為東西走向,起自東源縣船塘鎮龍江村(K39+300),終于船塘鎮與連平縣三角鎮分界處(K48+910),路線全長9.61 km。主線共有5座大、中橋梁,橋臺設計為肋板臺,臺背回填材料中部為透水性材料石屑,周邊采用3 m寬黏土包邊。

3 袖閥管注漿設計

3.1 注漿孔布置

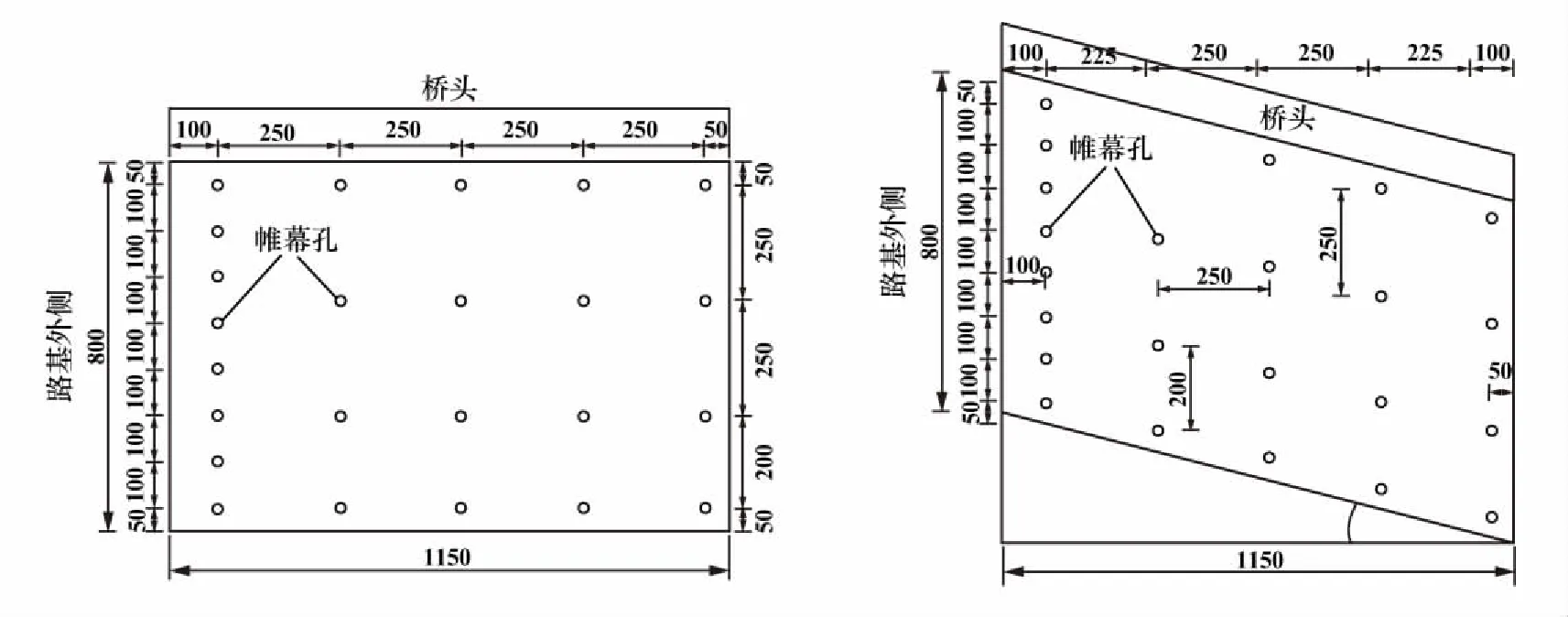

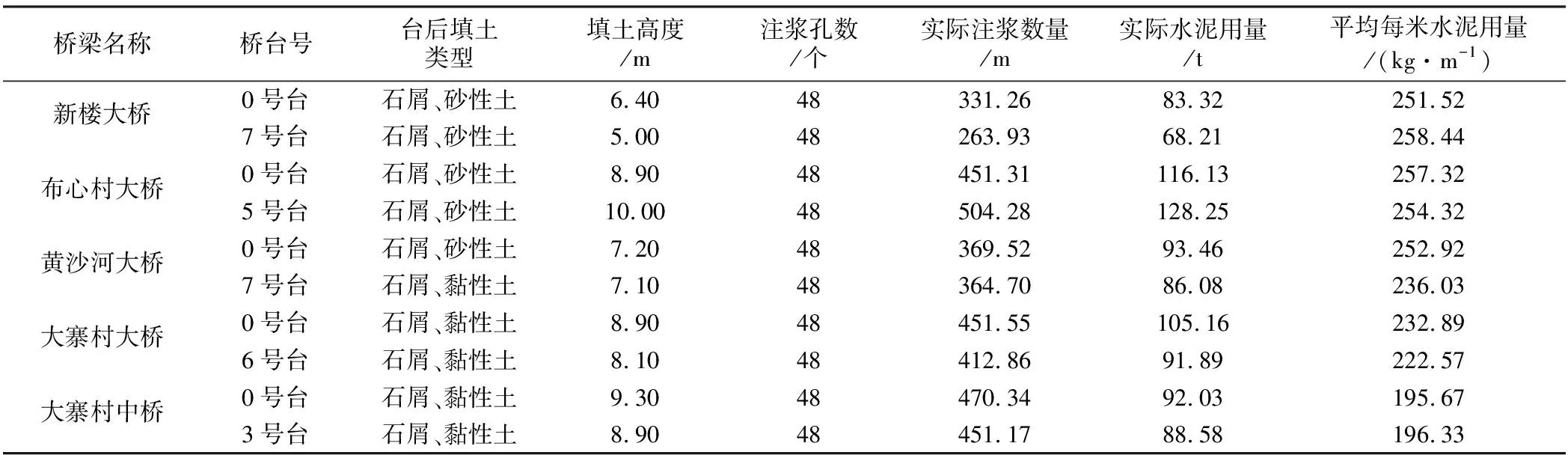

路基兩側帷幕孔間距為1.0 m,其他孔間距為2.0~2.5 m,如圖1所示。

圖1 整體式路基半幅橋梁搭板注漿孔設計圖(單位:cm)

3.2 鉆孔原則

(1)對已經施工的橋臺搭板,應使用鉆孔注漿施工,方向豎直。鉆孔前應根據橋臺搭板設計圖紙,利用鋼筋探測儀確定橋臺搭板內部鋼筋位置,使鉆孔避開鋼筋,防止結構物承載力受損。

(2)對未曾施工的橋臺搭板,在搭板現澆時注意預留豎向注漿孔,可采用PVC管作為支撐模具,待澆注完成后拆除PVC管模具。

(3)對于采用先注漿后施工搭板方案時,待注漿完成以后搭板施工時不再預留注漿孔。

3.3 鉆孔直徑與注漿深度

鉆孔孔徑不小于130 mm,注漿深度超過原地面以下0.5 m為準。

3.4 袖閥管規格

采用外徑Φ50 mm袖閥管,管材質必須符合國家標準。

3.5 漿液配合比

采用早強型42.5普通硅酸鹽水泥配置注漿液,其水灰比應根據橋背填土特性選擇,一般為0.8~1.0。實際施工中根據需要可在不同注漿階段采用不同水灰比漿液,如注漿開始時采用水灰比可稍大,以降低漿液濃度,而吸漿量大時水灰比應適當減小,以增加漿液濃度。

3.6 注漿量

水泥用量按平均250 kg/m控制。

3.7 注漿壓力

袖閥管注漿施工中,初始注漿壓力根據被動土壓力理論計算。注漿流量約為50 L/min,注漿過程中壓力一般為0.3~0.6 MPa,注漿終止時壓力不大于1.0 MPa。

3.8 注漿終止標準

袖閥管注漿施工中,根據注漿量和注漿壓力確定是否終止注漿,當其中一指標達到設計要求時即停止施工。如尚未達到注漿終止條件時發生跑漿或冒漿等現象,應分多次注漿,以盡可能提高注漿量至設計值。

4 袖閥管注漿施工技術

4.1 施工工藝流程

施工工藝流程為:場地平整→測量定位→鉆機就位、對中→鉆孔、控制垂直度→注入套殼料→安設袖閥管→分次注漿(在此之前完成配比檢查、漿液配制、注漿管清洗等步驟)→移除注漿管→封孔。

4.2 施工操作

(1)根據鉆孔布置,在橋臺搭板表面進行放樣,標注鉆孔位置,其中鉆孔中心與設計圖誤差應小于5 cm。

(2)根據鉆孔設計直徑采用干鉆方式豎直成孔,鉆孔深度與設計圖誤差應小于5 cm。同時為防止局部孔壁坍塌造成袖閥管不能插到設計深度,應根據橋背填土特性可能造成的塌孔情況適當增加鉆孔深度。

(3)采用水泥、黏土和水按質量比為2∶1∶2配制1 d抗壓強度約為0.3 MPa的套殼料,而后注滿鉆孔。

(4)將預先制作好的袖閥管摻入套殼料直至鉆孔設計深度,應注意袖閥管中心盡量與鉆孔中心重合,保證袖閥管外部套殼料厚度均勻。

(5)采用經檢驗合格的水根據設計水灰比采用早強型42.5普通硅酸鹽水泥配置注漿液,同時施工中應根據吸漿量、串漿和返漿等情況及時調整水灰比或采用摻入速凝劑等方式調整漿液濃度。制漿過程中應嚴格控制各組分材料用量,且應攪拌均勻,攪拌時間一般不低于180 s;制漿完成后將其移入儲漿池,邊攪拌邊注漿,注漿施工過程應盡快進行,一般持續時間不超過2 h,防止漿液離析影響注漿效果。

(6)根據氣候情況,待套殼料達到設計強度后可開始注漿施工。注漿過程中應嚴格控制注漿速度和順序以滿足設計要求,如速度過快或集中注漿,容易引起冒漿和串漿現象,不利于注漿效果,且可能引起橋背填土開裂或致使橋臺移位;注漿順序應采用隔排跳孔方式,且由外到內;注漿過程從下到上,每次提升袖閥管0.5 m,如發現某注漿孔下填土吸漿緩慢或不吸漿,應在該孔附近重新鉆孔進行注漿作業;如發生冒漿和串漿現象,應根據冒漿和串漿嚴重程度分多次注漿,以提升注漿效果,相鄰兩次注漿時間間隔約2 h;注漿過程中,注漿量或注漿壓力其中之一達到設計值時停止注漿;當橋背填土所有注漿孔中有一半及以上孔位填土吸漿量大于250 kg/m時,可適當提高注漿量,以改善注漿效果。

(7)應實時監控注漿過程,避免因注漿壓力過大造成橋背填土凸起等不利現象,具體為在注漿處理周邊設置水平位移和豎向沉降觀測點,監測預警值控制在20 mm。在整個施工過程中,要認真做好信息反饋和動態施工工作,利用監測信息指導施工。

(8)袖閥管注漿施工前應準確收集原始資料,施工中對各個工藝進行詳細記錄,包括鉆孔、套殼料強度試驗、套殼料材料配置及灌注、袖閥管插入、漿液配比試驗、注漿量、注漿壓力、靜力觸探試驗、標準貫入試驗、水泥鑒定試驗等。

(9)施工過程中如發現橋臺兩側錐臺周圍跑漿,或錐臺護面墻變形或開裂,應立即暫定注漿作業,查明原因并處理后再單孔分次注漿;注漿過程中應采取導流措施防止冒漿或清孔的漿水四處溢流。

5 注漿效果分析

龍懷高速公路TJ6合同段的5座橋注漿情況見表1。從表1可知,全標段5座橋梁平均填土高度7.98 m,共鉆孔4 070.92 m,每個橋梁臺背注漿量記錄顯示總水泥用量953.11 t,平均為234.13 kg/m。每孔實際注漿量稍有差別,但注漿總量與設計總量基本相符,且水泥用量與填土類型也有關,砂性土區域比黏性土區域水泥用量明顯要高。另外,注漿過程中每序孔的吸漿量逐漸減少,也間接證明了注漿設計參數與實際地層結構情況相符。

注漿后鉆芯檢測結果顯示,包邊土及底層填土漿液呈現劈裂狀注入,石屑呈現板結狀,對松散顆粒填料包裹較好,間接反映注漿后臺背填筑密實性有所提高。經現場觸探、透水性及彎沉試驗測試,地基承載力、回填層的滲透性系數及彎沉值較注漿前得到明顯的改善,表明該方法的適用性和可靠性。

表1 龍懷高速TJ6標橋梁臺背注漿匯總表

6 結束語

龍懷高速龍連段2017年12月建成通車,現通車已有一年有余,橋頭無跳車現象,有效解決了橋頭路基的工后沉降周期長和橋頭“跳車”問題。該項目通過實施橋背填土袖閥管注漿加固工藝表明:袖閥管注漿應根據橋背填土高度分層、定量和間歇注漿,同時可根據需要對某一部位重復注漿和不同地層選用不同配比漿液;鉆孔和注漿工序分離,能實現流水作業,效率高、造價低;橋梁臺背填土采用袖閥管注漿加固處理后,土基強度明顯提高,透水性、可壓縮性及水蝕性明顯降低,有效延長了橋臺前后路基路面的使用壽命,并增強了行車舒適性。