煤層氣中甲烷/氮氣分離用椰殼活性炭的制備

張進華,曲思建,李蘭廷,王 鵬,李雪飛,李艷芳,李小亮

(1.中國礦業大學(北京) 化學與環境工程學院,北京 100083; 2.煤炭科學技術研究院有限公司 煤化工分院,北京 100013; 3.煤炭資源高效開采與潔凈利用國家重點實驗室,北京 100013; 4.煤基節能環保炭材料北京市重點實驗室,北京 100013)

近年來,溫室效應所帶來的環境問題日益嚴重,國家也提出了更高的節能減排要求[1]。CO2和CH4是主要的溫室氣體,其中CH4溫室效應是CO2的21倍,是重要的溫室效應氣體來源;我國煤礦在井下開采過程中,抽采的大量中低濃度煤層氣被直接排空,由于其中含有大量CH4,不僅造成惡劣環境影響,由于CH4還是重要的化工原料和清潔燃料,同時產生巨大的能源浪費。中低濃度煤層氣利用率較低,主要在于煤層氣中甲烷濃度低,不能滿足工業和民用對氣源的濃度要求[2-3]。由此,近年來,煤層氣中CH4的濃縮提純成為國內外關注的熱點[4-8]。

煤層氣中主要的氣體成分是CH4,N2,O2和少量CO2,脫碳除氧工藝較成熟,所以CH4的提純難點在于CH4/N2混合體系的分離。針對CH4/N2混合體系分離的技術,目前主要有低溫深冷分離[9]、變壓吸附分離[10]、膜分離[11]和氣體水合物分離[12]等技術。其中,變壓吸附分離技術因其工藝簡單、自動化程度高、能耗較低等優點,目前在氣體分離領域得到廣泛的推廣應用[13-17]。吸附劑是變壓吸附分離技術的核心,目前工業上常用的氣體吸附材料主要包括炭材料[18-19]和沸石分子篩[20],另外介孔硅基材料和金屬有機骨架化合物(MOFs)也開始受到廣泛關注[21-22]。ZHANG等[23]以無煙煤為原料,采用碳沉積工藝制備出分離性能優異的碳分子篩(CMS-2),分離比達到8.62,但對甲烷的吸附量僅有0.99 mmol/g。劉海慶等[24]對ZSM-5沸石的吸附平衡、吸附動力學和真空變壓吸附分離進行了理論和實驗研究,結果表明ZSM-5對甲烷具有較好的選擇性,通過真空變壓吸附工藝可將模擬煤層氣中20%的甲烷提高至31%~41%,回收率為93%~98%。辜敏等[25]以重慶煙煤為原料,采用炭化-活化-氣相沉積工藝制備了變壓吸附濃縮 CH4用成型炭,樣品分離系數達到3.1,甲烷飽和吸附量達到2.39 mmol/g。在煤層氣(CH4/N2體系)分離時,由于CH4,N2均屬于非極性氣體,且分子直徑接近,現有吸附劑均存在分離效率低、吸附量小,導致吸附劑用量大,循環吸附過程能耗較高等關鍵問題,亟需開發出吸附容量大、分離系數高的高性能吸附劑。

筆者選取海南文昌椰殼炭化料為原料,采用物理活化法工藝制備CH4/N2分離用活性炭(AC)。詳細研究不同活化工藝參數對吸附劑分離性能的影響,并對活性炭的孔結構進行表征,最后獲得最佳制備工藝參數,明晰不同活化工藝參數的影響規律,開發出分離性能優異的炭質吸附劑。

1 實驗部分

1.1 實驗原料

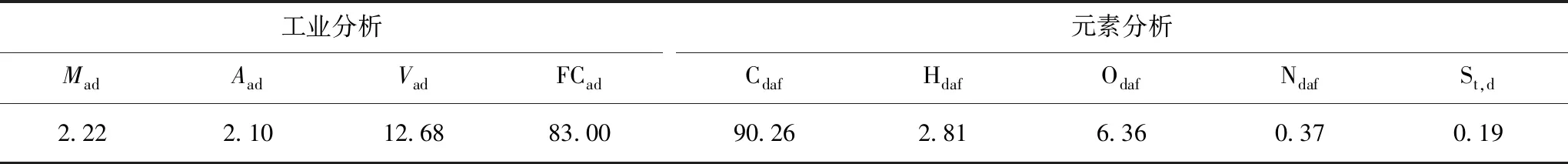

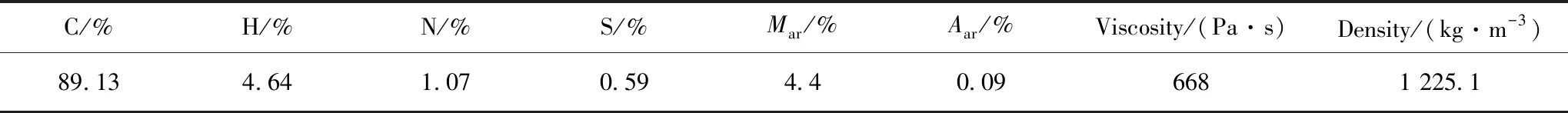

實驗原料采用我國海南省文昌縣所產椰殼炭化料,其工業分析和元素分析見表1;成型黏結劑為高溫煤焦油和相關助劑,所用煤焦油分析數據見表2;表征用氣體甲烷(高純99.999%),氮氣(高純99.999%)購于北京氧利來有限公司。

表1 原料工業分析和元素分析Table 1 Proximate and ultimate analysis of raw material%

表2 煤焦油的性質Table 2 Attribute of coal tar

1.2 吸附劑的制備

所購椰殼炭化料原料破碎至2~6 mm,經球磨機研磨至95%過400目標準篩網(0.037 mm)。將炭粉、煤焦油、水按質量比100∶30∶10充分混合后,在捏合機里混捏均勻,將混合料裝填至四柱液壓機成型模具內并在25 MPa的壓力下擠壓成型,產出料條為直徑4 mm,長度不等的圓柱生料。該成型方法制備料條強度較高,表面光滑。生料條經自然風干后剪切至長度10~30 mm不同長度的圓柱顆粒。

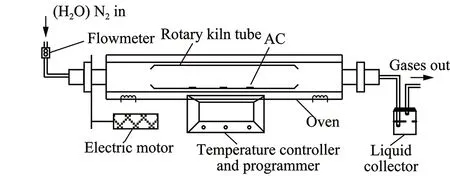

制備活性炭的方法基本可以概括為炭化法,氣體活化法,碳沉積法[26]。本文采用水蒸氣物理活化法制備椰殼活性炭;炭化和活化過程在電加熱管式爐中進行,裝置示意如圖1所示。炭化過程以N2作為保護氣,體積流量為200 mL/min;炭化過程升溫速率5 ℃/min,炭化終溫650 ℃,炭化恒溫時間60 min;活化過程每次進樣200 g炭化料,然后分別在不同活化條件下活化制備。辜敏等[25]以煙煤為原料,炭化-活化-氣相沉積工藝制備了CH4分離用成型炭,適宜活化溫度800~900 ℃,適宜活化時間1~2 h。本研究采用椰殼為原料,椰殼反應性較好,易產生發達微孔,且省略氣相碳沉積步驟,因此需縮短活化時間。綜合考慮活化條件為:活化溫度(650~950 ℃)、活化時間(10~40 min)、水蒸氣流速(1.5~3.0 kg/h)。

圖1 活性炭炭化-活化制備實驗裝置Fig.1 Sketch diagram of the carbonization-activation unit

1.3 吸附劑性能的表征

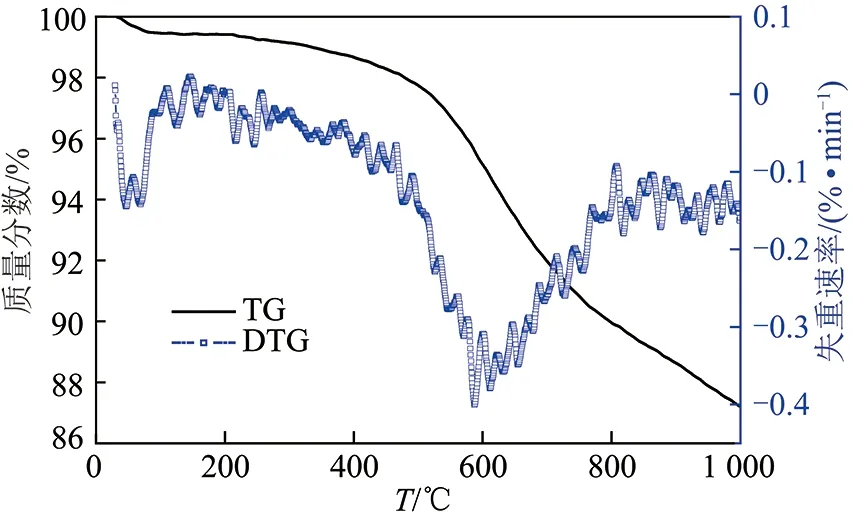

采用常壓熱重分析儀(STA 409 PG,Netzsch)對原料進行熱重分析。樣品質量為10~20 mg,采用N2氣氛,溫度范圍30~1 000 ℃,升溫速率5 ℃/min。

采用高壓電子天平(Cahn Thermax500,Thermo Fisher Scientific Inc)重量法測定了298 K下0~1.0 MPa下CH4,N2在活性炭樣品上的吸附平衡等溫線。采用Langmuir方程對吸附等溫線數據進行擬合計算,經線性擬合可獲得相應的飽和吸附量VS和吸附特征參數b,按式(1)計算活性炭吸附劑對CH4/N2的平衡分離系數,評價吸附劑分離性能的優劣。平衡分離系數α定義[27-28]如下:

(1)

式中,α為平衡分離系數;VS為吸附劑單分子層飽和吸附量,mmol/g;b為 Langmuir 常數。

采用全自動比表面積及微孔分析儀(Autosorb-1,QuantaChrome)測定活性炭在77 K下的氮氣吸脫附等溫線,測試壓力范圍P/P0=10-7~1。采用多點BET法和密度泛函理論(DFT)分析吸脫附等溫線計算活性炭的比表面積和孔結構參數。

在自行研制的四塔變壓吸附實驗裝置[29]上對吸附劑進行CH4/N2分離性能測試。裝置PLC程序設計為5個步驟:① 均壓;② 吸附;③ 順向減壓;④ 逆向減壓;⑤ 抽真空。吸附壓力為0.6 MPa(表壓),吸附時間為210 s,均壓時間30 s。采用鋼瓶氣配制不同濃度CH4/N2混合氣模擬預處理后煤層氣。進出口CH4濃度采用紅外分析儀自動記錄。

2 結果與討論

2.1 炭化過程分析

原料在N2氣氛下的TG和DTG曲線如圖2所示,TG曲線可以看出料條在500 ℃開始失重明顯,600 ℃時,料條的質量分數為95%,表明炭化料原料炭化較為充分,大部分揮發分已經熱解析出。圖2中DTG曲線可看出,在50~100和500~700 ℃存在2個明顯的失重峰,分別對應熱解過程中的干燥脫水階段和分解縮聚階段,炭化料最大質量變化速率對應在溫度600 ℃。因此,后期二次炭化,采用600 ℃炭化,可保證揮發性氣體和焦油的析出。

圖2 原料氮氣氣氛下的TG和DTG曲線Fig.2 TG and DTG curves of raw material in N2 atmosphere

2.2 活化過程分析

在炭化過程及前期成型條件固定的條件下,詳細考察了活化工藝參數對活性炭吸附分離性能的影響,采用單因素變量實驗研究不同活化溫度、水蒸氣流量、活化時間對CH4/N2吸附分離性能的影響。

2.2.1活化溫度對吸附分離性能的影響

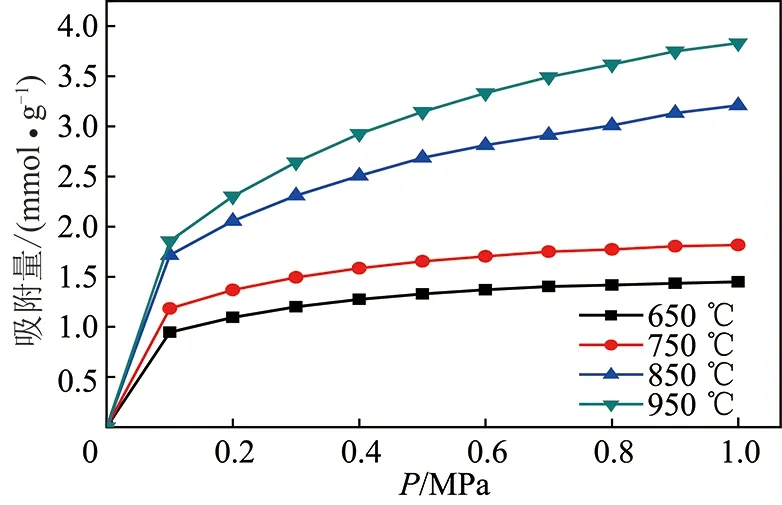

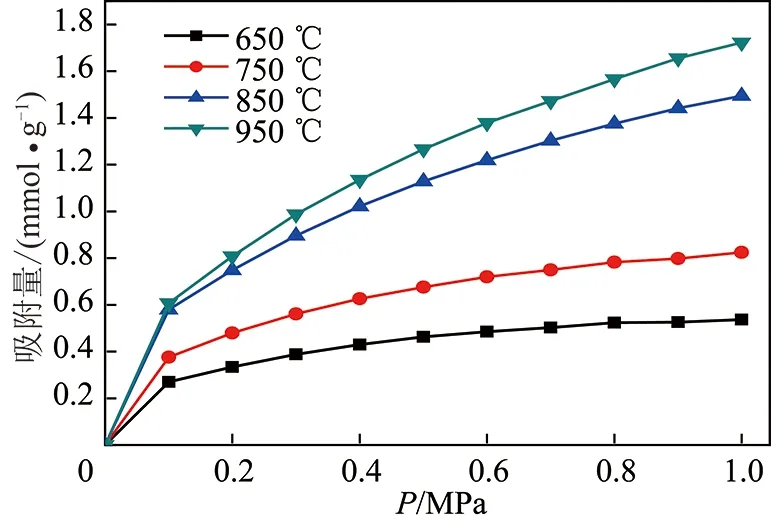

為了單獨考察活化溫度的影響,將水蒸氣流量和活化時間分別控制在2 kg/h,40 min。圖3,4分別為不同活化溫度條件制備活性炭樣品在0~1.0 MPa下對甲烷和氮氣的變壓吸附等溫線。比較圖3,4中不同溫度條件曲線可以看出,隨著活化溫度的增加,甲烷和氮氣的吸附量均呈逐步遞增趨勢。觀察縱坐標吸附量,可見活化溫度為650~750 ℃時吸附量較小,整體抬升不明顯,當活化溫度升至850 ℃,吸附曲線有了顯著的抬升,進一步提高活化溫度,吸附曲線雖有所抬升,但并不顯著。針對每一條吸附曲線,可看出隨著吸附壓力的增加,飽和吸附量在0.1 MPa有顯著的升高,之后緩慢增加趨于平緩。

圖3 298 K下不同活化溫度制備樣品甲烷變壓吸附曲線Fig.3 Methane PSA curves of samples prepared at different temperatures at 298 K

圖4 298 K下不同溫度制備樣品氮氣變壓吸附曲線Fig.4 Nitrogen PSA curves of samples prepared at different temperatures at 298 K

從圖3,4可以看出:不同活化溫度條件下制備得活性炭樣品對甲烷、氮氣的變壓吸附曲線均屬于國際理論與應用化學協會(IUPAC)規定的典型I型吸附等溫線,即在低壓下出現吸附拐點,之后吸附量趨于平穩,出現吸附平臺。這說明實驗壓力范圍內的氣體吸附符合單分子層吸附機理。采用Langmuir方程對實驗數據線性擬合,線性相關系數均大于0.95,表明CH4,N2在樣品上的吸附可以采用Langmuir方程來描述分析。擬合結果見表3,表3可看出兩種氣體在不同活性炭樣品上的飽和吸附量(VS)、Langmuir常數(b)及對應的平衡分離系數(α(CH4/N2))。

表3 Langmuir方程對不同溫度條件制備樣品的吸附等溫線擬合數據及CH4/N2平衡分離系數Table 3 Langmuir equation fitting data of adsorption isotherms for samples prepared at different temperatures and CH4/N2 equilibrium separation coefficient

吸附劑的分離性能的評價常從2個方面進行考慮:混合氣體中不同組分之間的分離選擇性和對氣體的吸附容量大小[30]。分離系數的大小間接表明吸附劑樣品分離混合組分的能力,分離系數越大,表明分離性能越好。本文采用應用較多的平衡分離系數作為判斷分離性能的主要依據。

從表3可以看出活性炭樣品對CH4/N2混合氣體的平衡分離系數隨著活化溫度的增加逐漸減小,當活化溫度達到950 ℃時,平衡分離系數降低至3.83。在變壓吸附中,一般認為當CH4/N2的平衡分離系數達到2時,就能夠滿足氣體分離要求,當分離系數達到3時,變壓吸附過程具有經濟可行性[31],這說明850 ℃和950 ℃條件下制備的樣品依然具有較好分離效果。表3同時可看出樣品對CH4,N2飽和吸附量的變化,飽和吸附量均隨著活化溫度的增加逐步遞增,在650 ℃及750 ℃條件下活化,吸附容量較低。這說明活化溫度過低,不利于水蒸氣與炭的水煤氣反應發生,尚未發育出較多的有效微孔孔隙;在850 ℃活化,吸附容量顯著增加,表明在850 ℃條件下活化,參加活化反應的活化分子數增加,有利于碳反應,活化速度明顯加快,促進孔隙的發育形成,形成微孔較多,從而吸附量顯著增加;升高溫度至950 ℃,吸附量進一步增加,表明活化更加激烈,但增加緩慢,這可能因為微孔增加的同時,部分微孔轉化為中孔或大孔,因而總孔容增加緩慢。由于吸附容量決定了吸附效率及變壓吸附裝置中吸附劑的用量,因此綜合考慮活化溫度宜在850 ℃。

2.2.2水蒸氣流量對吸附分離性能的影響

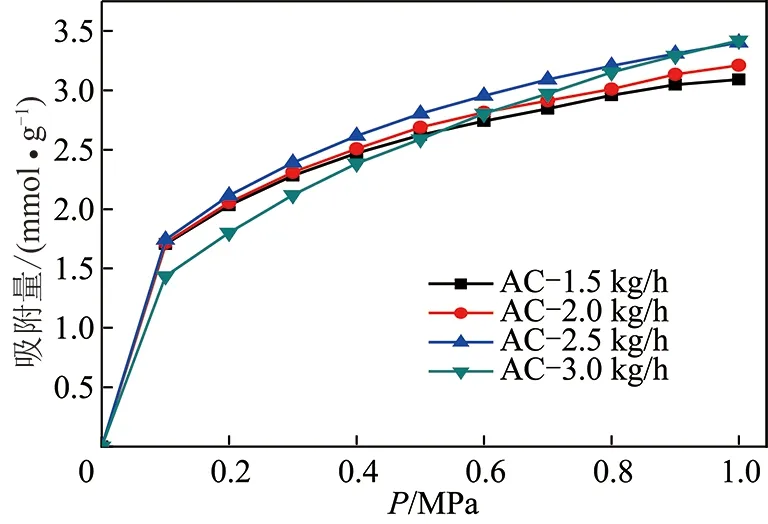

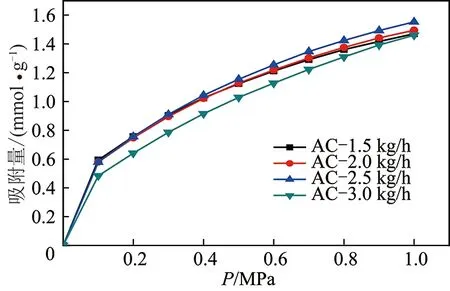

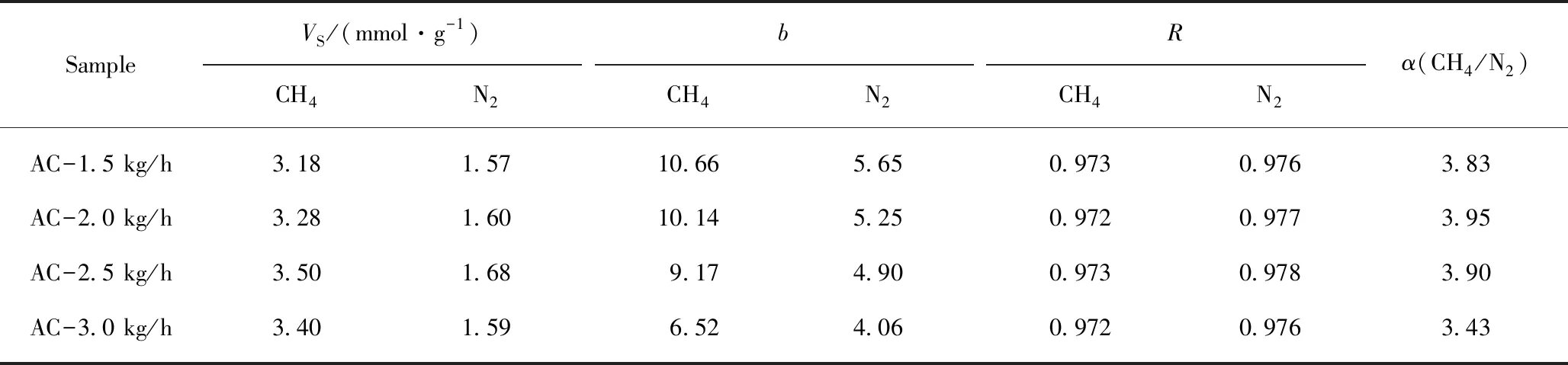

為了單獨考察水蒸氣流量的影響,將活化溫度和活化時間分別控制在850 ℃,40 min。圖5,6分別為不同水蒸氣流量條件下制備樣品的甲烷和氮氣變壓吸附曲線。從圖5,6中可以看出,隨著水蒸氣流量的增加,0~1.0 MPa下甲烷和氮氣的吸附曲線均呈先整體升高后降低的趨勢,其中樣品AC-2.5 kg/h樣品吸附曲線最高,吸附能力最強;由曲線抬升高度可看出影響強度,甲烷變壓吸附曲線抬升幅度大于氮氣變壓吸附曲線表明不同水蒸氣流量對甲烷吸附量的影響明顯大于氮氣。

圖5 298 K下不同水蒸氣流量制備樣品甲烷變壓吸附曲線Fig.5 Methane PSA curves of samples prepared at different steam flow rates at 298 K

圖6 298 K下不同水蒸氣流量制備樣品氮氣變壓吸附曲線Fig.6 Nitrogen PSA curves of samples prepared at different steam flow rates at 298 K

觀察圖5和6可以看出:不同水蒸氣流量條件下制備得樣品對甲烷、氮氣的變壓吸附曲線均屬于典型I型吸附等溫線;因此亦采用Langmuir方程對吸附等溫線數據進行線性回歸擬合,線性相關系數R均大于0.97,擬合結果見表4。

表4 Langmuir方程對不同水蒸氣流量制備樣品吸附等溫線擬合數據及CH4/N2平衡分離系數Table 4 Langmuir equation fitting data of adsorption isotherms for samples prepared at different steam flow rates and CH4/N2 equilibrium separation coefficient

由表4可以看出CH4/N2平衡分離系數隨著水蒸氣流量的增加呈先增加后減小的趨勢,當水蒸氣流量為2.0 kg/h時,平衡分離系數α達到最大值,達到3.95;之后隨著水蒸氣流量進一步增加,平衡分離系數α迅速降低,當水蒸氣流量達到3 kg/h時,平衡分離系數α僅有3.43。結合圖5和6曲線,樣品對兩種氣體的平衡吸附容量亦呈先增加后減小的趨勢,吸附容量在水蒸氣流量為2.5 kg/h的達到最大。

出現這種現象的原因可能是:柱狀椰殼炭化料在二次炭化過程中,由于焦油物質的析出和分解,大量孔隙被揮發出的無定形碳充填或阻塞;活化起始階段,當水蒸氣流量較小時,隨著水蒸氣的通入,堵塞孔隙的焦油物質和無序碳首先被除去,打開封閉的孔隙,同時基本微晶石墨層中的一部分炭與水蒸氣反應,形成新的孔隙。因此,在水蒸氣流量較小時,合適CH4/N2分離的微孔逐漸形成,分離比和吸附量均呈增加的趨勢,但是當水蒸氣流量大于2 kg/h時,分離比開始降低,當水蒸氣流量大于2.5 kg/h時,吸附量急劇降低,這可能因為水蒸氣流量過大造成的,水蒸氣活化反應過度,導致產生的合適微孔被活化擴孔,孔徑范圍變大,從而不適合氣體的分離。經分析水蒸氣流量應該控制在2.5 kg/h以內,結合水蒸汽流量對平衡分離系數的影響,優先考慮平衡分離系數的作用,建議水蒸汽流量為2.0 kg/h。

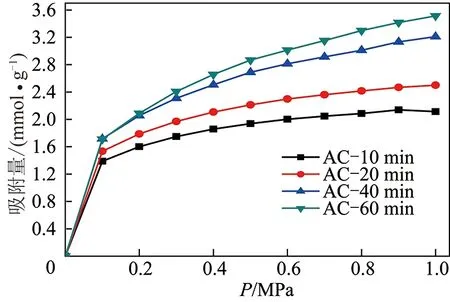

2.2.3活化時間對吸附分離性能的影響

為了單獨考察活化時間的影響,將活化溫度和水蒸氣流量分別控制在850 ℃,2.0 kg/h。CH4,N2在不同活化時間條件下制備的樣品上0~1 MPa下的變壓吸附曲線如圖7,8所示。由圖7,8可看出隨著活化時間的延長,活性炭對甲烷和氮氣的吸附曲線均抬升明顯,表明吸附量逐漸增大,對比圖7和8觀察吸附量可看出活化時間對甲烷吸附的影響大于氮氣吸附的影響。

圖7 298 K下不同活化時間制備樣品甲烷變壓吸附曲線Fig.7 Methane PSA curves of samples prepared at different times at 298 K

圖8 298 K下不同活化時間制備樣品氮氣變壓吸附曲線Fig.8 Nitrogen PSA curves of samples prepared at different times at 298 K

對圖7和8吸附曲線采用Langmuir方程進行擬合,線性相關系數均大于0.97,說明此擬合方法可行,符合Langmuir方程理論前提假設。擬合結果見表5。

表5 Langmuir方程對不同活化時間制備樣品的吸附等溫線擬合數據及CH4/N2平衡分離系數Table 5 Langmuir equation fitting data of adsorption isotherms for samples prepared at different times and CH4/N2 equilibrium separation coefficient

由表5可以看出平衡分離系數α隨著活化時間的延長呈先增加后減小的趨勢,在活化時間≤20 min時,平衡分離系數較高,均在4.0以上,在20 min達到最大4.21,但當活化時間進一步延長,平衡分離系數迅速降低。這可能是由于在水蒸氣流量不變的情況下,活化時間越長,更多的水分子擴散到顆粒表面參與活化反應,水分子和孔隙上的碳原子反應,導致合適的微孔結構因反應擴孔而選擇性降低。結合吸附容量的大小,活化時間宜在40 min。

2.3 吸附劑的孔結構表征

圖9為不同活化溫度條件下制備活性炭樣品的氮氣吸脫附等溫線,從中可解析活性炭的比表面積和孔隙結構。按IUPAC對物理吸附等溫線的分類,850和950 ℃條件下制備的樣品屬于Ⅰ型,表明其孔隙結構主要由微孔組成;650和750 ℃條件下制備樣品吸脫附等溫線重合較差,出現明顯的滯后圈,表明材料含有明顯的中孔,遲滯環是由中孔發生毛細管凝聚引起[32]。

圖9 不同活化溫度條件下制備活性炭N2吸附-脫附等溫線Fig.9 N2 adsorption-desorption isotherm for activated carbon prepared at different activated temperatures

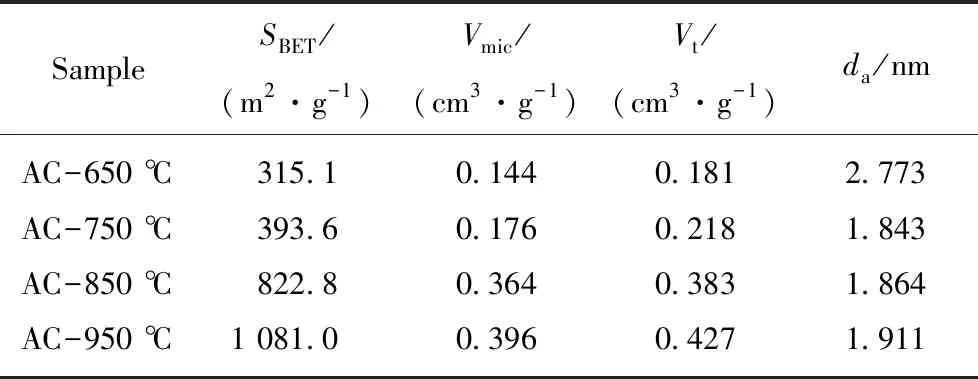

對圖9的吸附等溫線進行解析,可得到各活性炭樣品的比表面積SBET、DR方法微孔孔容Vmic、總孔孔容Vt、平均孔徑da,結果見表6。

表6 活性炭樣品孔結構表征參數Table 6 Textural characteristics of activated carbon

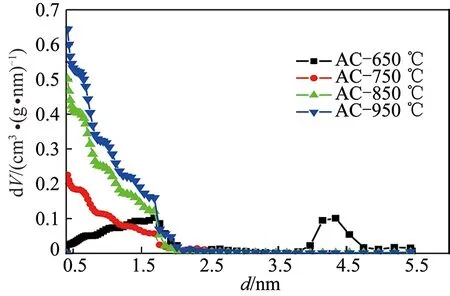

隨著活化溫度的升高,活性炭的比表面積和微孔孔容呈現規律性變化,比表面積和微孔孔容分別從315.1和0.144遞增至1 081.0 m2/g和0.396 cm3/g,這表明隨著溫度的升高,活化強度逐步增強,產生的微孔逐漸增加,從而體現為比表面積和微孔孔容的增加;從平均孔徑可以看出650 ℃活化反應性較差,活性炭孔結構微孔較少,含有較多的中孔和大孔,因而平均孔徑較大,之后隨著活化溫度的升高,微孔的產生數量急劇增加,因而平均孔徑顯著降低在2 nm以下。為了更加直觀的了解活性炭孔徑分布情況,利用DFT方程進一步分析計算得到活性炭的孔徑分布,如圖10所示。

圖10 活性炭的孔徑分布Fig.10 Pore size distribution of activated carbon

650 ℃活化條件下制備活性炭樣品微孔較少,2 nm以下孔容最低,在4.0~5.0 nm有顯著凸起峰,表明該條件下樣品含有明顯中孔,這與上面的分析保持一致;當活化溫度升高至750 ℃,可以看出2 nm以上中孔迅速消失,樣品以微孔為主;活化溫度處于750~950 ℃時,隨著活化溫度的提高,處于2 nm以下微孔孔容逐步升高,且0.4~1.5 nm微孔增長顯著,這說明溫度的升高有利于微孔的發育與形成,最終形成主要由微孔組成的微孔活性炭。

2.4 變壓吸附性能評價

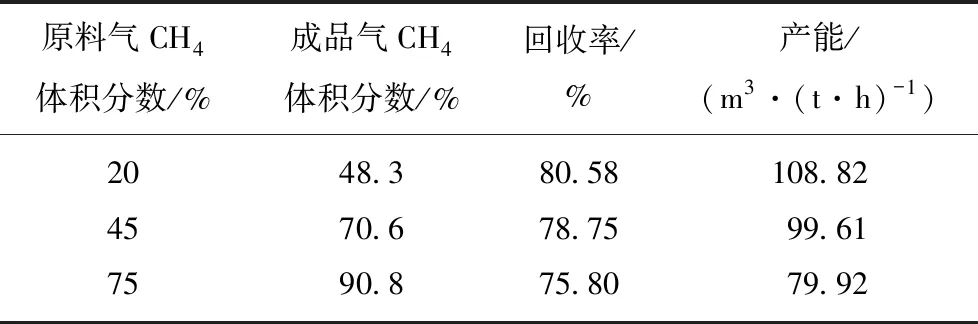

在上述最佳制備工藝條件(800 ℃,2 kg/h,40 min)下,放大制備活性炭樣品(記為BMAC)2 kg,裝入變壓吸附評價裝置,在1.3節所述條件下進行了性能評價,評價結果見表7。濃縮分離效果主要以成品氣中CH4體積分數,回收率和產能作為評價指標。回收率=成品氣CH4含量(m3)/原料氣CH4含量(m3);產能=成品氣量(m3)/碳分子篩重量(t)/時間(h)。計算結果均在10個循環以上,成品氣濃度穩定之后進行。

表7 吸附劑BMAC變壓吸附評價結果Table 7 Results for PSA process of activated carbon(BMAC)

變壓吸附評價實驗表明,在最佳制備工藝條件下制備的吸附劑樣品對不同濃度CH4/N2混合氣均具有一定的分離效果。尤其中低濃度條件下,提濃效果更佳,可將甲烷體積分數為20%的原料氣,提高到48.3%,提濃幅度大于25%,回收率為80.58%。隨著處理原料氣濃度增加,提濃幅度降低,可能與該吸附劑分離機理有關,BMAC吸附劑屬于甲烷優先吸附型,基于平衡效應進行分離;高濃度原料氣,甲烷含量較高,相同質量吸附劑處理能力降低,這與計算產能結果相一致。

3 結 論

(1)以椰殼炭化料為原料,采用二次炭化-水蒸氣物理活化工藝,制備適于煤層氣CH4/N2分離用活性炭吸附劑是可行的,最佳條件下制備樣品平衡分離系數可達3.95,甲烷飽和吸附容量為3.28 mmol/g,可將甲烷含量20%的 CH4/N2混合氣提高到48.3%。

(2)隨著活化溫度的升高,CH4/N2平衡分離系數逐漸減小,吸附容量逐漸增大,最佳活化溫度為850 ℃;隨著水蒸氣流量的增加,平衡分離系數和吸附容量均呈先增加后減小的趨勢,最佳水蒸氣流量為2.0 kg/h;隨著活化時間的延長,平衡分離系數先增加減小,吸附容量逐步增加,最佳活化時間為40 min。

(3)活化溫度是影響活性炭吸附劑孔結構的重要因素,活化溫度過低,炭化料的活化反應性較差,不利于微孔的形成與發育,存在明顯的中孔結構;當活化溫度提高到850 ℃,活化效果顯著,可顯著提高微孔的含量,形成孔徑高度集中的微孔活性炭。