動車組軸箱彈簧防雪罩熱縮機的研制

陳 康 王 剛 劉建鑫 李建軍

(中國鐵路北京局集團有限公司, 北京 102600)

軸箱彈簧剛度直接影響車輛運行穩定性和曲線通過性能,為適應冬季雪天的運行,保證軸箱彈簧在降雪天氣性能可靠,我國四方平臺動車組軸箱彈簧都加裝了防雪套。防雪套材質為特種熱縮橡膠,溫度達到84 ℃以上發生收縮[1]。目前,在進行新防雪套安裝作業時,多采用人工作業的方法。作業人員手持熱風槍,烘烤防雪套,加熱修整外端面防雪罩使其與彈簧外端面部位密貼熱縮完成。

根據CRH 380A/AL型動車組高級修規程,軸箱彈簧的防雪罩為必換件,以標準編組為例(8編組動車組),每列動車組共有64個軸箱彈簧,數量較多。手持熱風槍熱縮的作業方式存在作業效率低、作業環境惡劣、熱縮作業產生的有害氣體影響人體健康和庫內空氣質量等問題。

根據現場調研統計,人工烘烤防雪套的平均作業時間約15 min/個,加上吊運等輔助工時,作業耗時達到20 min/個,每標準編組動車組共需工時高達21.3 h,與動車組高級修縮短修時后的檢修節拍不相適應。此外,現場調研中能夠明顯聞到刺鼻氣味,根據作業人員反映,在烘烤過程中,加熱后的熱縮橡膠會產生刺激性有毒氣體。目前,國內各動車段和主機廠均采取人工手持熱風槍烘烤的方式進行軸箱彈簧防雪罩熱縮,不同之處在于工位的物理位置不同,有的在地面鋪設地板塊,有的使用工作臺烘烤[2]。

1 設計目標

軸箱彈簧防雪罩熱縮成型過程中,為保證恒溫輸出,熱縮均勻、熱縮成型美觀采用PID自動調節溫度控制。通過對國內現有軸箱彈簧防雪罩的熱縮作業情況進行調研,確定新型熱縮設備需具備以下功能:

(1)排氣控制采用過濾器裝置,確保熱縮過程環保污染零排放及控制有毒氣體排放,不造成二次污染。

(2)設備結構、造型及操控系統實現自動化、人性化、智能化。

(3)設備運行過程中電磁門自動鎖緊。熱縮運行時與電磁門聯鎖控制,從而避免誤操作引起的事故,有效的保證了操作人員的安全。各機構均設有聯鎖控制,保證運行環節安全可靠。

(4)電源設有漏電保護裝置,安全的供電及安全操作電壓,避免觸電引發人身安全事故。

(5)設備需保證操作者的防護安全、采用高保溫隔熱材料,同時降低了熱量損耗,且具有獨立的保護接地。

(6)熱縮機運行產生的噪聲<75 db符合安全生產標準。

(7)能夠實現自動和手動兩種作業模式。

根據設計目標,本文提出一種單件式的熱縮機設計方案(非鏈條式連續烘烤式),該設備由工件移動載具和烘烤箱2大部分組成,整體設計如圖1所示。烘烤箱為電熱循環通風烘烤原理,溫度控制在300 ℃左右,內部通過風扇完成熱空氣的強迫循環,以便烘烤時均勻加熱防雪套,溫度采用電子控制。同時,烘烤箱循環時采用10%的新風進入,有引風口將烘烤時產生的揮發性有機氣體排除[3]。

圖1 單件式熱縮機整體設計圖

2 工作原理及技術參數

本文提出的軸箱彈簧熱縮機的工作原理主要是:廠房室內空氣經進風口,在離心氣流的作用下,將加熱裝置產生的熱量從腔體經導熱管道,將加熱裝置產生的熱量以熱風的形式送出,經過導熱罩噴射到熱縮工件上,熱風在導熱罩噴射到熱縮的目的。為實現以上工作原理,該熱縮機所需的主要技術參數[4],如表1所示。

表1 軸箱彈簧防雪罩熱縮機技術參數

3 設備組成和功能實現

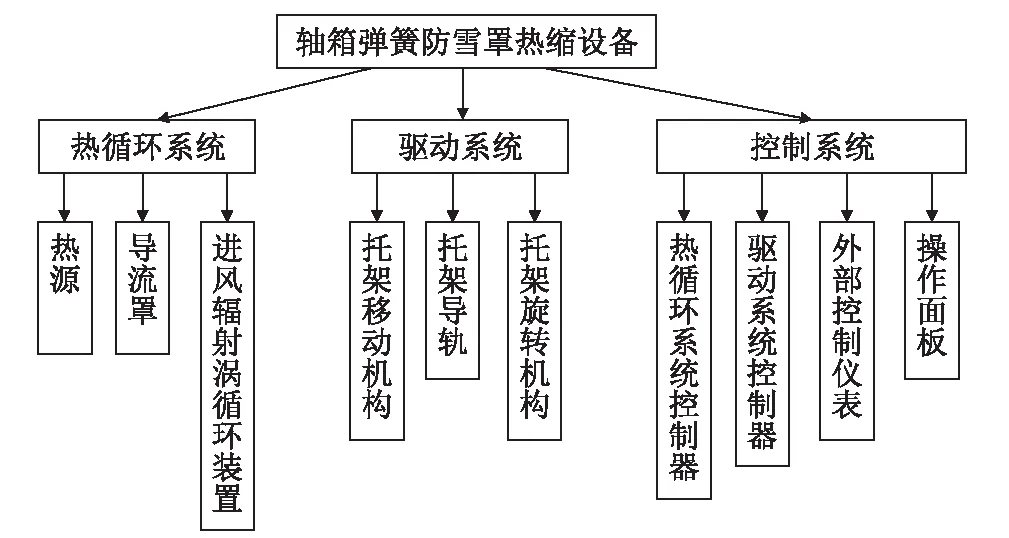

本文提出的熱縮機主要由熱循環系統、驅動系統、控制系統3部分組成,如圖2所示。

圖2 軸箱彈簧防雪罩熱縮機組成示意圖

3.1 熱循環系統

熱循環系統加熱裝置由加熱源、導熱罩、進風輻射渦循環裝置、排風過濾裝置構成,可實現熱源穩定輸出,保證熱風在設備腔體內形成渦流循環,熱量均勻分布。加熱裝置主要實現以下功能:

(1)輸出熱風。廠房室內空氣經進風口,在電機風扇產生的離心氣流的作用下,將加熱裝置產生的熱量以熱風的形式送出經過導熱罩的循環風孔噴射到熱縮工件上。

(2)導熱罩的循環風孔使熱風流動更加合理,保證自動恒溫,提高導熱罩加熱溫度駐留時間提高熱效率。

(3)設備腔體采用儲能結構設計提高單位時間連續熱源的輸出,熱源裝置腔體外部采用耐高材料進行保溫,保溫殼體有效地提高了熱效率和安全性,從而降低熱量損失加快運行時間。

(4)熱風循環時采用10%的新風進入,同時,有引風口將烘烤時產生的揮發性有機氣體排出。進風口采用可拆卸活動式過濾板,出風口過濾器選擇活性炭作為過濾材料,以確保排放對空氣不造成污染,出風口過濾器采用卡裝式使用更換便捷簡單[5]。

3.2 驅動系統

驅動系統包括托架移動機構、托架導軌、托架旋轉機構,熱縮機示意圖,如圖3所示。由于每個軸向彈簧重量大,檢修作業中需使用自立式起重機進行吊運,無法直接放入加熱腔內,故設備需具備托盤伸縮功能,實現加熱對象的收回[6]。

1.熱縮機柜體; 2.熱縮腔體; 3.熱縮腔體柜門; 4.熱縮腔體觀察窗; 5.托盤旋轉機構; 6.托架; 7.控制儀表面板; 8.控制腔體散熱進風風機; 9-11.控制腔體散熱出風; 12.加熱腔體排風孔圖3 動車組軸箱彈簧防雪罩熱縮機示意圖

(1)托盤旋轉機構,載著熱縮彈簧勻速旋轉,托盤勻速旋轉保證了熱縮過程中熱縮件表面受熱均勻成型美觀,同時也提高熱縮效率。

(2)托盤支架移動裝置的導向輪在托架導軌上滾動,在位移電機的驅動下實現生產時托盤支架伸出彈簧的安放托盤上,托架載著彈簧縮回加熱腔體進行熱縮作業,熱縮完成后托架伸出,托架伸出縮回位置有兩端行程開關控制。

3.3 控制系統

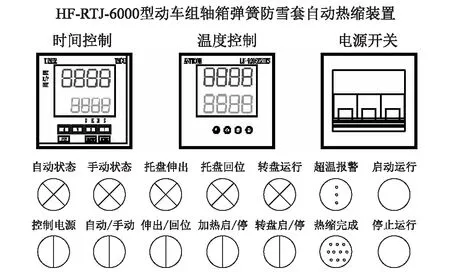

控制系統主要由驅動系統控制器、熱循環系統控制器、外部控制儀表及操作器件面板構成,操作器件面板,如圖4所示,當進行生產運行時按照設置工藝流程通過外部檢測器完成彈簧防雪套熱縮。

圖4 外部控制儀表及操作器件面板示意圖

本機控制系統采用溫控儀表及時間控制儀表完成系統控制。溫控裝置通過溫度傳感器采集實時溫度數據,對熱電偶采用實時閉環控制(PID控制),確保加熱過程快速穩定。熱縮運行時間是由時間控制儀表控制,熱縮運行時通過已設定好的儀表上的控制時間及過程信號采集控制,完成每一個熱縮過程。

3.3.1控制方式

熱縮設備控制系統設有手動控制、自動控制2種操作方式,通過面板設置“自動/手動”旋鈕選擇控制運行方式。

(1)手動控制。當開關旋轉至“手動”擋時,就可進行單機調試及測試應用。如熱套機托架伸出或縮回,托盤旋轉,熱縮源啟停等。

(2)自動控制。當開關旋轉至“自動”擋時,整機處于自動運行方式。按下“啟動運行”按鈕,熱套機就會按照預設的時間完成熱縮過程,整個運行過程伴有狀態信號指示及控制儀表數據顯示。

3.3.2操作流程

首先將設備面板上“電源開關”置于“on”,再將“控制電源”旋鈕置于接通位。這時控制回路得電,儀表控制系統經數秒自檢運行完成后,設備處于待機狀態(“溫度控制”儀表顯示當前熱噴腔體的溫度)。

選擇熱縮彈簧生產時首先觀察控制控儀盤的狀態,如“時間控制”儀表熱縮設定時間,“溫度控制”儀表顯示溫度。比如“時間控制”、“溫度控制”儀表顯示的設定顯示(儀表第1行數碼為當前運行置,第2行數碼為設定置)。

(1)“時間控制”第2行數碼為設定置位“90 s”即為熱縮運行時間(出廠時設定,熱縮時間可通過“時間控制”儀表1~4號鍵設定)。

(2)“溫度控制”儀表顯示溫度第1行數碼為當前室溫時,熱縮機應進行熱縮前的預熱(熱縮起始溫度200 ℃)。

(3)啟動預熱運行將“自動/手動”選擇開關置于“手動”擋,再將“加熱風機”擋置于接通位預熱運行啟動,當溫控儀表顯示溫度到達200 ℃時,將“加熱風機”旋鈕歸位加熱停“循環風機延時停”預熱完成。

(4)將“伸出/回位”旋鈕選在“伸出”位,再到伸出到位后自動停止,松開托盤。

(5)將熱縮彈簧放到托盤上再將熱縮套上彈簧。

(6)啟動控制盤面“啟動運行”按鈕,托盤載著彈簧自動縮回熱縮腔體,熱縮運行開始。

(7)當“時間控制”儀表顯示到達設定時間,熱縮完成托盤載著熱縮好的彈簧自動伸出同時伴有聲光報警提示。

(8)當托盤載著熱縮好的彈簧伸出到位自動停止,一個彈簧防雪套熱縮完成,取下彈簧(取彈簧時應避免手直接觸碰縮套造成熱套形體損壞,因這時熱縮表面還未定型)。

(9)取下縮好彈簧,放上下一件彈簧套上熱縮套。啟動控制盤面“啟動運行”按鈕運行啟動。

(10)當取下最后一熱縮彈簧時,停止操作時按動“停止運行”按鈕這時加熱運行停,循環風機延時散熱停止加熱腔體溫度降到安全溫度,設定擋位將托盤縮回,關斷控制電源及電源開關。

熱縮機操作步驟即預熱、自動熱縮、熱縮結束、設備冷卻完成、手動托盤歸位切斷電源。

4 異常處理

本文提出的熱縮機的異常處理,如表2所示。

表2 軸箱彈簧防雪罩熱縮機異常處理

5 設備驗證

經過現場實際試用,軸箱彈簧防雪罩自動熱縮裝置的技術關鍵點得到了驗證:

(1)彈簧熱縮成型過程中,采用PID自動調節溫度控制,保證了熱縮過程恒溫輸出,熱縮均勻、熱縮成型美觀。熱縮機在整個熱縮過程不需人員干預自動完成熱縮過程。排氣控制采用過濾器裝置,確保熱縮過程環保污染零排放及控制有毒氣體排放,不造成二次污染[7]。

(2)電源設有漏電保護裝置,控制電源采用安全操作電壓DC24 V,安全的供電及安全操作電壓,避免觸電引發人身安全事故。各機構均設有聯鎖控制,保證運行環節安全可靠。

(3)在試驗中,每個軸箱彈簧防雪罩熱縮工時由原來20 min,下降到了2 min,工時壓縮了90%,大大提高了動車組轉向架軸箱彈簧檢修效率[8]。

6 結束語

本文提出的單件式熱縮機在軸箱彈簧防雪罩熱縮作業中使用效果良好,具有操作方便、熱縮成型均勻、作業時間短、作業環境良好、自動化程度高等優點,杜絕了原手持熱風槍進行作業時帶來的意外燙傷和觸電風險,為軸箱彈簧防雪罩熱縮作業的產品工藝性能、工作效率、工作條件、安全防護的提升提供了基本條件,為動車組高級修修時優化提供了保障,具有良好的使用價值和推廣前景。