HYSY162平臺火炬冒黑煙問題剖析及對策探究

陳 陽

(中海油能源發展股份有限公司采油服務分公司 天津300452)

0 引 言

海洋石油 HYSY162試采平臺是為獲得準確的油藏地質資料對油田進行前期勘探測試的主體設施,具有試采、油氣處理、原油儲存、修井/棄井等功能[1]。曹妃甸 11-6油田臨時生產是由 WHPD平臺與HYSY162聯合進行生產作業,井口來液由WHPD平臺新增調節閥降壓至1.3MPa后,通過平臺間臨時連接的管線輸送至 HYSY162平臺的生產管匯進行油氣處理。

自投產以來,該平臺天然氣放空燃燒時伴有冒黑煙現象,造成了環境嚴重污染和安全隱患。為此,經多次探究,深入剖析火炬燃燒冒黑煙的原因,進而從根本上予以解決,為平臺降本增效、守護藍天貢獻了力量。

1 生產概況與存在問題

曹妃甸 11-6油田可采溶解氣儲量為 2.45×108m3,可采天然氣儲量為 5.84×108m3,此次臨時生產實際啟井 17口,日產溶解氣約為 20000m3,日產游離氣約為 5000m3。井口來液經由 WHPD 平臺一級油氣分離器(FWKO)處理后,游離氣已基本脫除干凈,井口流體經減壓閥減壓后輸送到 HYSY162平臺工藝流程的大部分為溶解氣。HYSY162平臺一級處理放空氣量約為 5000m3,二級處理放空氣量約為20000m3。

流體進入HYSY162生產管匯,經原油/合格原油換熱器后進入氣液分離器進行初步氣液分離,液體進入高效分離器進行連續分離,高效分離器內置加熱盤管,出口含水<25%的原油增壓后進入電脫加熱器,再進入電脫水器進行油水分離。天然氣分離主要依靠一級氣液分離器和二級高效分離器,天然氣處理依靠燃料氣冷卻器和燃料氣洗滌器再進入火炬分液灌(閉排)直接放空燃燒。在投產初期,HYSY162平臺產氣量約 25000m3/d,火炬充分燃燒約 18000m3/d,不充分燃燒約 7000m3/d,占總氣量約 30%,火炬燃燒冒黑煙嚴重,經檢測濃度約 850mg/m3以上,而我國天然氣燃燒排放標準為 80~240mg/m3[2],顯然排放超標。

2 探究分析,確定要因

黑煙是燃料燃燒不充分時產生的固態碳顆粒的宏觀表現形式[3]。針對火炬冒黑煙問題,從“人機料法環”5個層面查找原因,分析存在的問題,主要分析結果歸納整理如圖1所示。

圖1 探究分析圖Fig.1 Inquiry analysis

2.1 人員操作

工藝、設備操作方面員工技術水平差、操作失誤,造成放空氣成分含輕烴。投產初期,HYSY162平臺考慮流程不確定因素較多而采取雙崗制,各崗位均安排雙人到崗,并通過嚴格理論及技能培訓。

2.2 天然氣放空量

天然氣放空量超過平臺火炬放空能力。

2.3 火炬設計

火炬頭設計與實際油田放空天然氣組分不匹配,導致天然氣燃燒不充分。經項目組、船廠、廠家多方溝通,現場檢查并確認火炬頭制造完全滿足中國船級社頒發的現行規范和規則、火炬系統現行標準和規范、環保質量標準。

2.4 天然氣洗滌器

天然氣洗滌器處理效果差,導致氣液分離器放空氣體油滴未處理徹底即進入閉排分液罐。

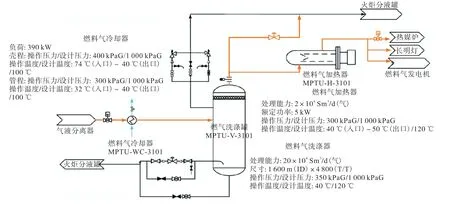

氣液分離器的伴生氣經燃料氣冷卻器冷卻至40℃,進入燃料氣洗滌器(MPTU-V-3101),在洗滌器中燃料氣夾帶的液體(直徑大于100μm的霧滴)被除去,經分離后的天然氣直接進入火炬放空系統。洗滌器設計處理量為 20×104m3,遠大于實際處理量,基本排除洗滌器因素(圖2)。

2.5 氣液分離器

一級氣液分離器氣相閥門開度基本保持在 0~1%,懷疑氣液分離器除氣效果差,造成二級高效分離器處理負荷大,導致其氣處理不合格。查閱設備設計圖紙,并與廠家專家進行分析論證,氣液分離器完全符合規范,設計氣處理量為 20×104m3/d,閥門開度小的原因為上游氣量小。

圖2 162平臺燃氣流程簡圖Fig.2 Diagram of 162platform gas flow

2.6 高效分離器

高效分離器罐體氣相空間小,天然氣滯留時間短,氣處理不合格。采取降低高效分離器液相液位的措施,增大氣相空間,延長天然氣滯留時間,但火炬黑煙未明顯改善。

2.7 天然氣攜液

二級處理器壓降大,溶解氣析出過快,產生泡沫過多,導致天然氣攜液。

從WHPD平臺來液經減壓閥將壓力從2MPa減至0.5MPa,又經氣液分離器到高效分離器從500kPa減至50kPa,減壓過大造成溶解氣析出較快并產生大量泡沫,進入閉排火炬分液罐。通過調取閉排火炬分液罐壓力、液位數據發現,分液罐液位在未開閉排期間依然緩慢持續上漲,并始終保持 10~35kPa的壓力。另外經過對火炬管線低點放空,發現管線內積液太多,以至于形成液封,說明放空至閉排火炬分液罐的天然氣中確實攜帶油滴。

2.8 水蒸氣

管線中水蒸氣較多,造成燃燒不充分。

經過對工藝流程認真分析發現高效分離器加熱盤管處于 800mm位置,而油水界面設計設定值為1600mm、溫控閥設定溫度為96℃,這就造成生產水一直處于加熱狀態,因此產生大量水蒸氣隨天然氣進入閉排火炬分液罐,進而造成天然氣不充分燃燒。

2.9 低放空量

低放空量,排量低導致氣出口速度低,因此與空氣混合速度慢,達不到充分燃燒的熱值,導致黑煙產生。

天然氣充分燃燒方程式:

按照 HYSY162平臺氣體取樣化驗分析 m=1.12,n=4.36,故每燃燒 1m3天然氣需要 2.21m3氧氣,即需要配比 11.05m3空氣。而平臺火炬放空速度為0.289m3/s,其噴射速度僅能混合2.235m3/s空氣,達不到所需配比空氣量,造成不充分燃燒。

平臺火炬放空量是由油藏特征與油氣處理工藝共同決定,導致放空量難以控制。只有通過補充燃料或助燃物提高熱值,才能達到消除黑煙效果。

2.10 天然氣組分

天然氣中重組分過多,導致燃燒不充分。

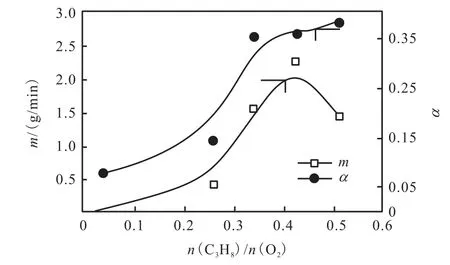

據所查文獻,較輕的燃料由于噴射速度高,與空氣混合劇烈,在離開噴口不遠處就完成了燃燒,火焰較短,燃燒充分。較重的燃料由于噴射速度低,與空氣混合較慢,燃燒較慢,離開噴口很長的距離還沒有燃燒,火焰變長。這表明同等狀況下,重烴燃燒余料更多,產生的不定型碳黑停留時間更長,轉化為碳黑更多,黑煙越多(圖3—圖5)。

圖3 不同燃料在一起燃燒時中心界面分布Fig.3 Distribution of central interface when different fuels are burned together

圖4 碳黑產率、表面增長率與丙烷/氧氣物質的量比關系Fig.4 Volume ratio of carbon black yield and surface growth rate to propane/oxygen

圖5 丙烷/氧氣量比對碳黑產生速率的影響Fig.5 Effect of propane/oxygen ratio on carbon black production rate

3 主要技術對策與實施效果

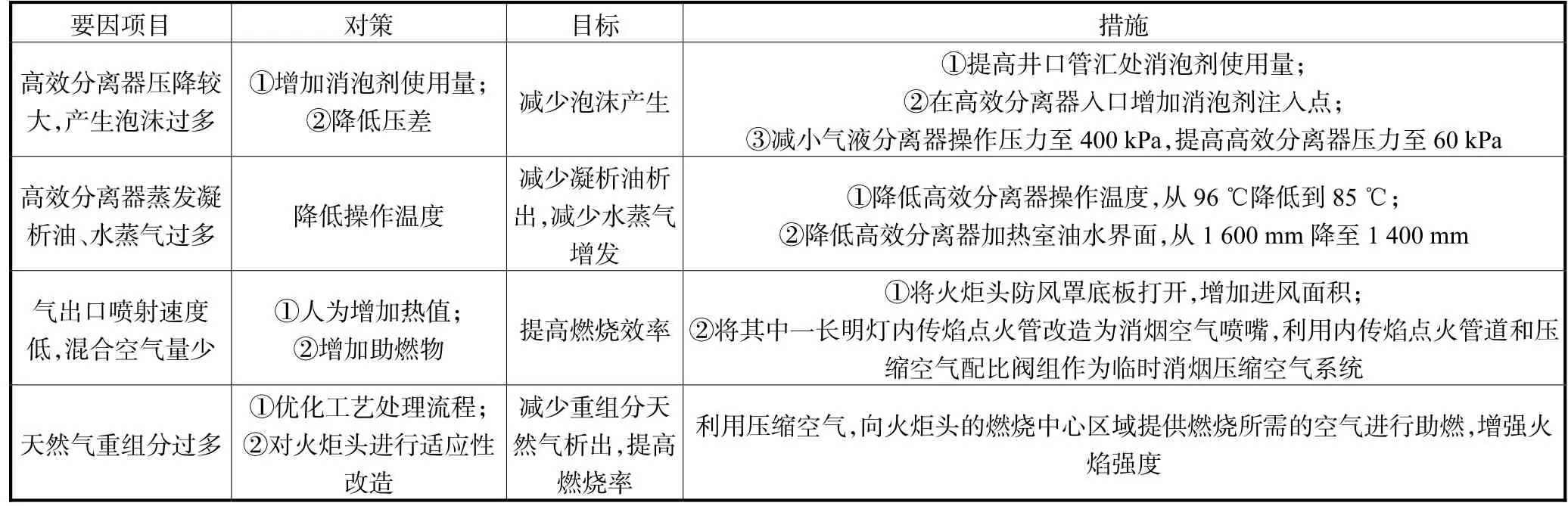

主要對策見表1。

增加消泡劑使用量后,可使天然氣放空不充分燃燒控制在 8%以內,燃燒效果較之前大為好轉,燃燒后碳顆粒排放降為 240mg/m3,基本達到國家標準。但消泡劑用量較大,月累計消耗增加1.94m3。

降低高效分離器操作溫度,減少輕質油和水蒸氣的產生,消煙效果不明顯,不充分燃燒率僅從 28%降至 22%,碳顆粒排放從 850mg/m3降為 670mg/m3,未達到國家標準。

通過調整流程,減少了火炬管線積液,降低了閉排分液罐壓力,加強了高效分離器氣相放空能力,從而解決了高效分離器壓力泄放受阻頻繁高壓報警問題,避免了高效分離器高壓三級關斷風險產生的產量損失。

表1 黑煙治理對策Tab.1 Black smoke control countermeasures

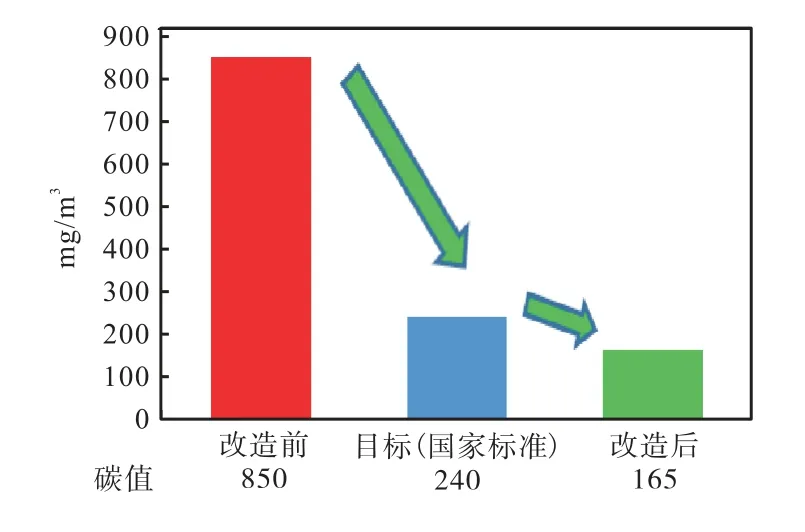

優化流程后閉排罐壓力保持微正壓0~1kPa,高效分離器壓力保持在操作壓力,避免了因憋壓造成的高壓情況。另外,降低高效分離器操作溫度,也減小了鍋爐負荷。使鍋爐設定溫度從 180℃降為 170℃,每天節省原油 1.21m3,月累計節省原油 36.5m3。防風罩底板打開后與其他平臺火炬頭結構、基本參數一致,但冒黑煙情況基本沒有好轉,說明火炬冒黑煙確實是因為排放氣平均分子量大的原因所致。通過噴入一定量壓縮空氣消煙效果良好,火炬的碳顆粒排放降為165mg/m3,達到國家標準(圖6),同時可以減少使用消泡劑而節約成本。

改造后效果明顯,黑煙現象消失(圖7—圖8),火焰從原來不充分燃燒的黑紅色變為現在完全燃燒的清澈透亮。黑煙問題也曾收到海監部門限期整改通知,整改后海監環保部門到平臺檢查,對火炬消除黑煙改造成果給予充分肯定,避免了因火炬黑煙產生環境污染受到海監環保部門的處罰。

圖6 改造前后碳顆粒值柱狀圖Fig.6 Carbon particle value histogram before and after transformation

圖7 改造前黑煙明顯Fig.7 Obvious black smoke before transformation

圖8 改造后黑煙消失Fig.8 Black smoke disappears after transformation

4 結 語

黑煙問題是天然氣放空火炬面臨的一個普遍現象,只有準確把握其產生原因,才能找到根本性的治理措施。通過本次生產工藝難題的解決,摸索出了一套分析問題和解決問題的技術思路和方法,對類似生產工藝的優化具有一定的指導和借鑒意義,為今后工作奠定了基礎,有助于實現環境和經濟效益的雙贏。