集裝箱船冷藏集裝箱水冷卻系統設計

夏小浩 康德軍 張 震 鮑超超 郁惠民 陳星達

(1.揚帆集團股份有限公司 船舶設計研究院 舟山316100;2.浙江海洋大學 船舶與機電工程學院 舟山316022)

引 言

近幾年來,隨著支線航運市場對冷藏貨物運輸的需求日益增多,同時對貨物冷藏效果要求也越來越高,因此建造冷藏集裝箱裝載量大,冷藏效果好的集裝箱船勢在必行。目前市場上集裝箱船中的一體型冷藏集裝箱有兩類;一類是風冷式(配套機械通風冷卻系統),一類是水冷式(配套淡水冷卻系統)。目前市場上多數為風冷式,但在實船運營過程中,水冷式相比風冷式能耗低、環境影響小、控溫穩定、冷藏效果更好[1-4],特別有利于運輸水果等對儲存溫度變化敏感的冷藏食品,所以冷藏集裝箱淡水冷卻系統的設計成為一個熱點。本文結合2 200標準箱集裝箱船(310標準箱水冷式冷藏集裝箱箱位)實例介紹冷藏集裝箱船的水冷卻系統的典型設計。

1 冷藏集裝箱冷卻水系統設計

1.1 設計前期技術準備

1.1.1 冷藏集裝箱數量及布置位置

本文以2 200標準箱集裝箱船(3 10標準箱水冷式冷藏集裝箱箱位)為例,共設5個貨艙(No.1 CH~No.5 CH)。冷藏集裝箱每個貨艙數量分配分別為18只、84只、92只、90只、26只。

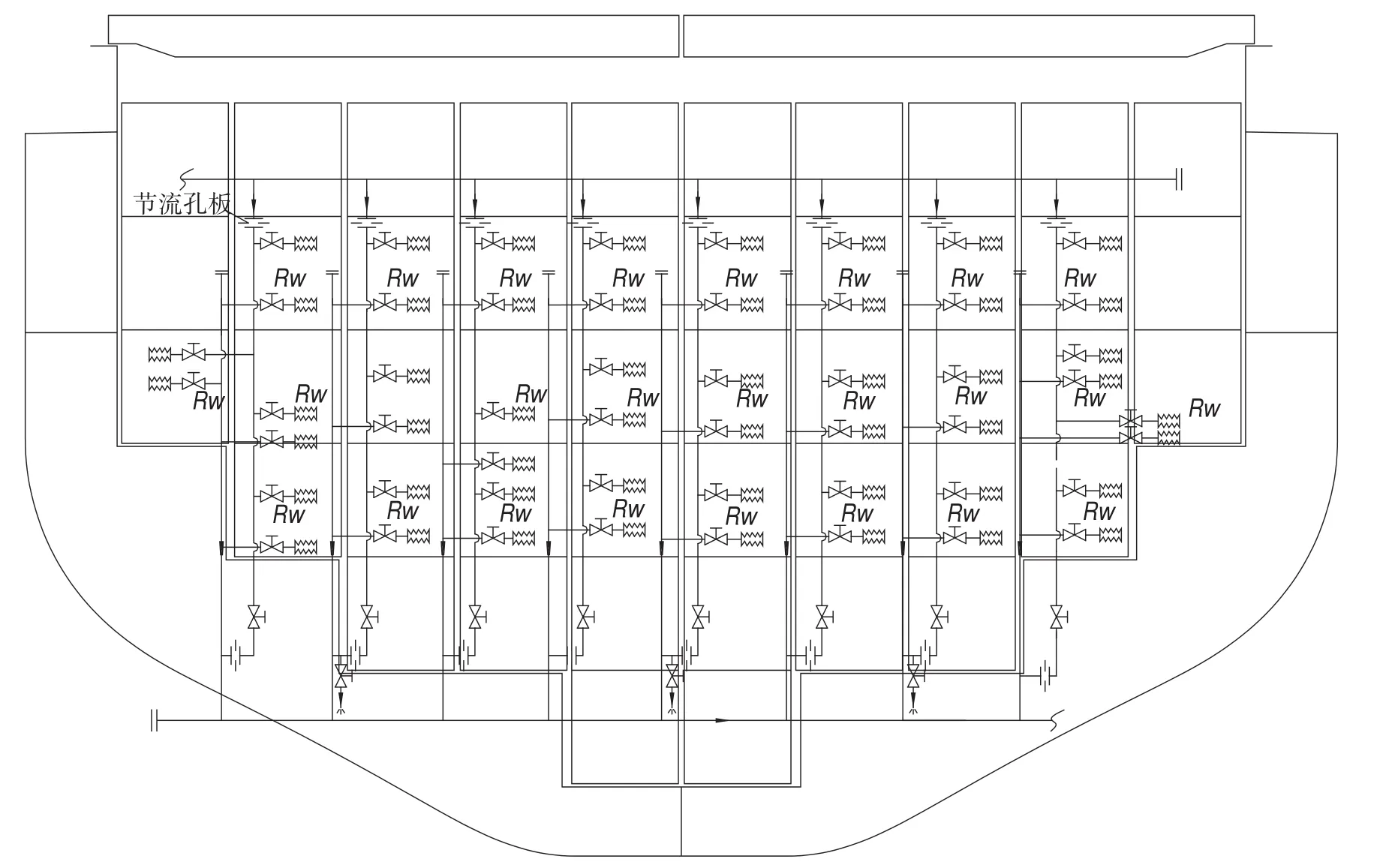

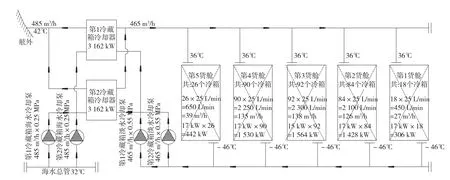

根據集裝箱箱位布置圖,對同個貨艙內冷箱數量進行簡化統計,為后期分配進出水接口支管做準備,如圖1所示。

1.1.2 冷凝器及環境參數

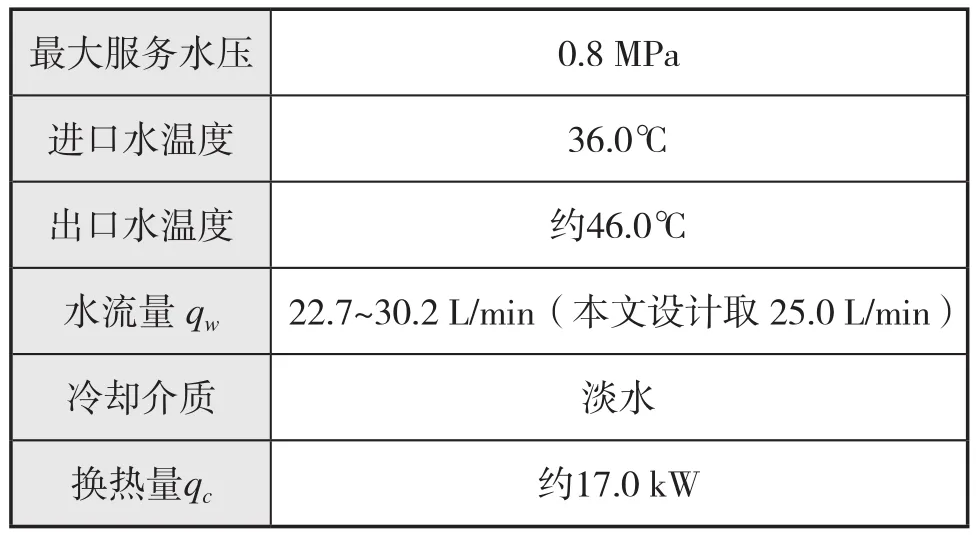

與船東確認冷藏集裝箱的冷凝器參數及環境參數,如表1所示。

1.1.3 主要設備參數

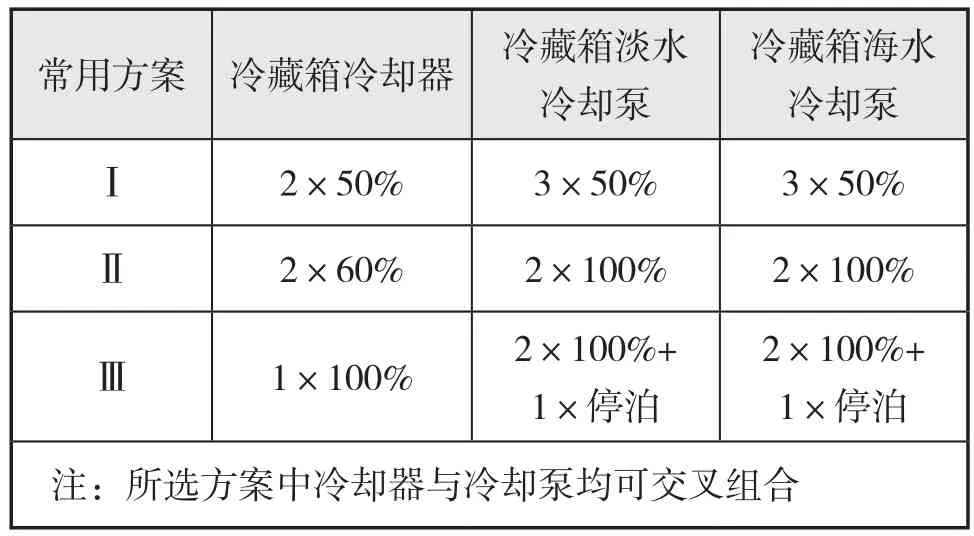

與船東確認系統主要設備選型配置,如表2所示。

圖1 貨艙冷藏箱數分配(一個Rw對應一組進出水支管)

表1 冷藏集裝箱冷凝器參數

表2 冷卻器及冷卻泵配置方案

1.2 主要設備配置方案及參數確定

1.2.1 冷藏箱冷卻器及冷卻泵方案

冷卻器、冷藏箱淡水泵及海水泵的配置方案通常有幾種方案,如表2所示。

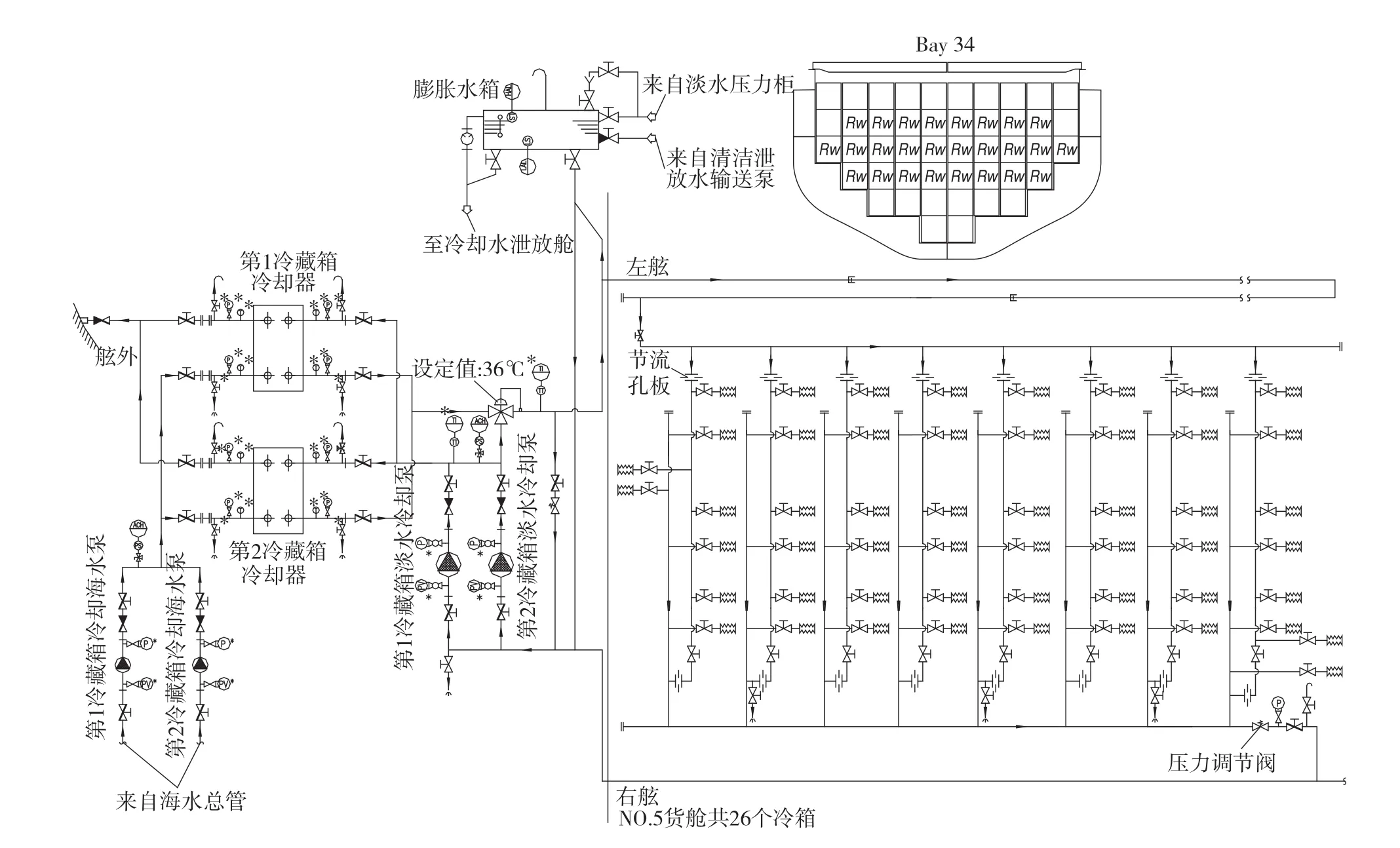

1.2.2 冷藏箱冷卻器及冷卻泵參數確定

本文結合實際2 200標準箱集裝箱船建造,以“常用方案Ⅱ”配置介紹。以32℃海水溫度為計算依據,冷藏箱冷卻器的額定熱交換量及冷藏箱冷卻泵的額定排量根據冷藏箱冷卻水系統熱平衡計算得出,如圖2所示。

圖2 2 200標準箱集裝箱船冷藏箱冷卻水系統熱平衡計算圖

1.3 冷藏箱冷卻水系統原理設計

1.3.1 冷藏箱冷卻水冷卻的原理

1.3.1.1 淡水側

該系統以36℃淡水為冷卻介質。在淡水系統中,冷卻冷藏箱冷凝器的淡水由冷藏箱淡水泵(No.1 & No.2)壓入進水總管;由此進入No.1 CH~No.5 CH,分配到每個進水支管,再通過進水軟管與貨艙中的冷藏箱冷凝器直接相連接,進入冷藏箱冷凝器,帶走冷凝器中的熱量,通過出水軟管連接冷藏箱冷凝器出口與貨艙內冷卻水管;然后回到出水總管,被引至冷藏箱淡水冷卻器(No.1 & No.2),由海水系統冷卻,冷卻后的淡水又被冷藏箱淡水泵(No.1 & No.2)壓入進水總管,形成封閉的循環冷卻。系統中設有自動三通溫控閥來維持其出口溫度為36℃。當溫控閥淡水出口溫度高于36℃,溫控閥將增大旁通口的開度,即增大冷藏箱冷卻回水進入淡水冷卻器(No.1 & No.2)的水量,讓其充分被海水冷卻降溫,使溫控閥淡水出口溫度維持在36℃,反之亦然[5]。

1.3.1.2 海水側

該系統采用開式海水冷卻。海水通過冷藏箱海水冷卻泵(No.1 & No.2)將舷外海水壓入冷藏箱淡水冷卻器(No.1 & No.2)海水側,在冷卻器內部與冷藏箱淡水進行熱量的交換,帶走多余熱量,直接排出舷外。

1.3.2 輔助功能

該系統的輔助功能包括備用冷卻泵自動啟動功能以及膨脹水箱的自動補水功能,并可根據船東要求及船舶入級符號綜合考慮設計。

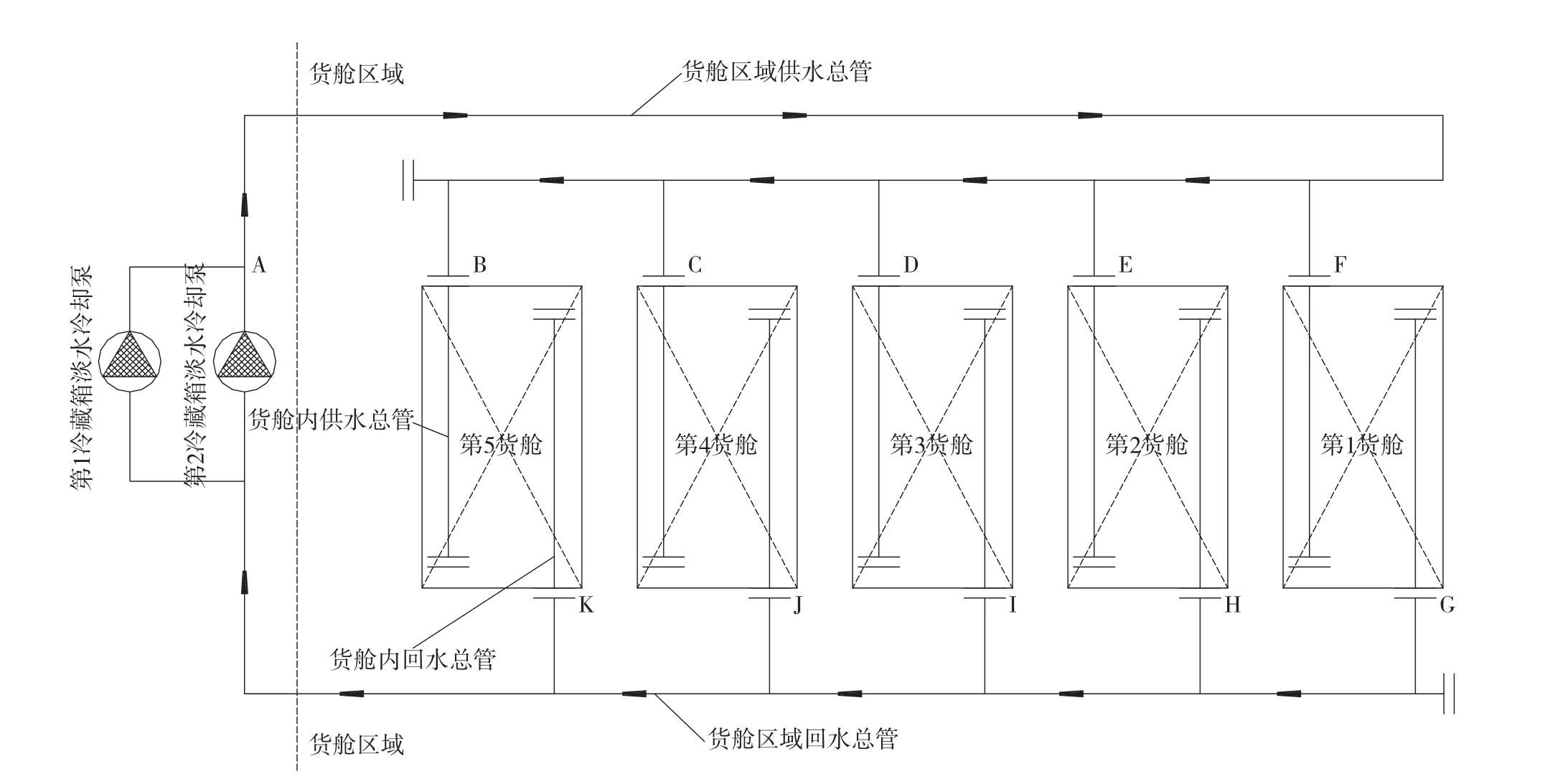

下頁圖3所示為2 200標準箱集裝箱船冷藏箱冷卻水系統實例,貨艙區域僅顯示一個貨艙,其他貨艙管路系統類似。

圖3 2 200標準箱集裝箱船冷藏箱冷卻水系統實例局部

2 系統設計中注意事項

2.1 流量分配關系

貨艙冷藏集裝箱數量眾多,系統設計時需考慮冷藏箱之間的流量合理分配關系,其影響主要因素是各支管間阻力,阻力越小通過流量越大,反之亦然。因此只有解決各支管間的阻力問題,才能解決流量分配問題。

下頁圖4所示為2 200標準箱冷藏箱冷卻水貨艙區域的總管布置形式。此處進行了近進遠出、遠進近出的布置關系,以確保冷藏箱淡水冷卻泵至各貨艙間的管路理論距離相等。No.5 CH冷卻水進口端在進水總管的最遠端接入,回水端在回水總管的最近端接入,No.1 CH的冷卻水進口端在進水總管的最近端接入,回水端在回水總管的最遠端接入,(A-B管路長度)+(K-A管路長度)=(A-F管路長度)+(G-A管路長度)。

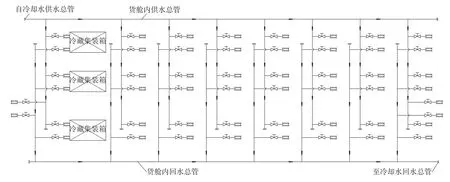

下頁圖5所示為2 200標準箱貨艙內總管至各箱位之間的管路亦采用近進遠出、遠進近出的布置,確保每個冷藏箱與貨艙內冷卻水進出口總管的管路長度相等。

在實船生產設計時難免會受到結構空間限制,局部管路的走向可能存在不一致現象,也有可能導致阻力變化。為解決這一不確定因素,在管路設計時在每列冷藏箱的冷卻水供水管設置節流孔板并在每個貨艙的回水總管上設置調壓閥如圖3中所示。當出現上述現象時通過節流孔板和調壓閥的調節來解決各冷藏箱的流量問題。[6-7]

2.2 氣閥、泄閥設置

貨艙區每路支管的最高點設置放氣閥,確保在系統注水時管內空氣能被充分擠壓排出,提高換熱效率;最低點設置放泄閥,避免冬季管路凍結。

2.3 膨脹水箱設置

膨脹水箱需在一定高度安裝,以保持冷卻淡水泵吸入口的正壓頭以及補充管路淡水泄漏損失和熱膨脹。

圖4 2 200標準箱冷藏箱冷卻水貨艙區域總管布置形式

圖5 2 200標準箱冷藏集裝箱冷卻水貨艙內管路布置形式

3 系統效果測試方法與結果

由于實際不能夠提供相當的水冷冷藏箱來測試其效果,因此根據設計原理,采用超聲波式流量計測量所有箱位的冷卻水流量,測量值是否是25 L/min(5%偏差)為目的,其流量分配參見圖2。

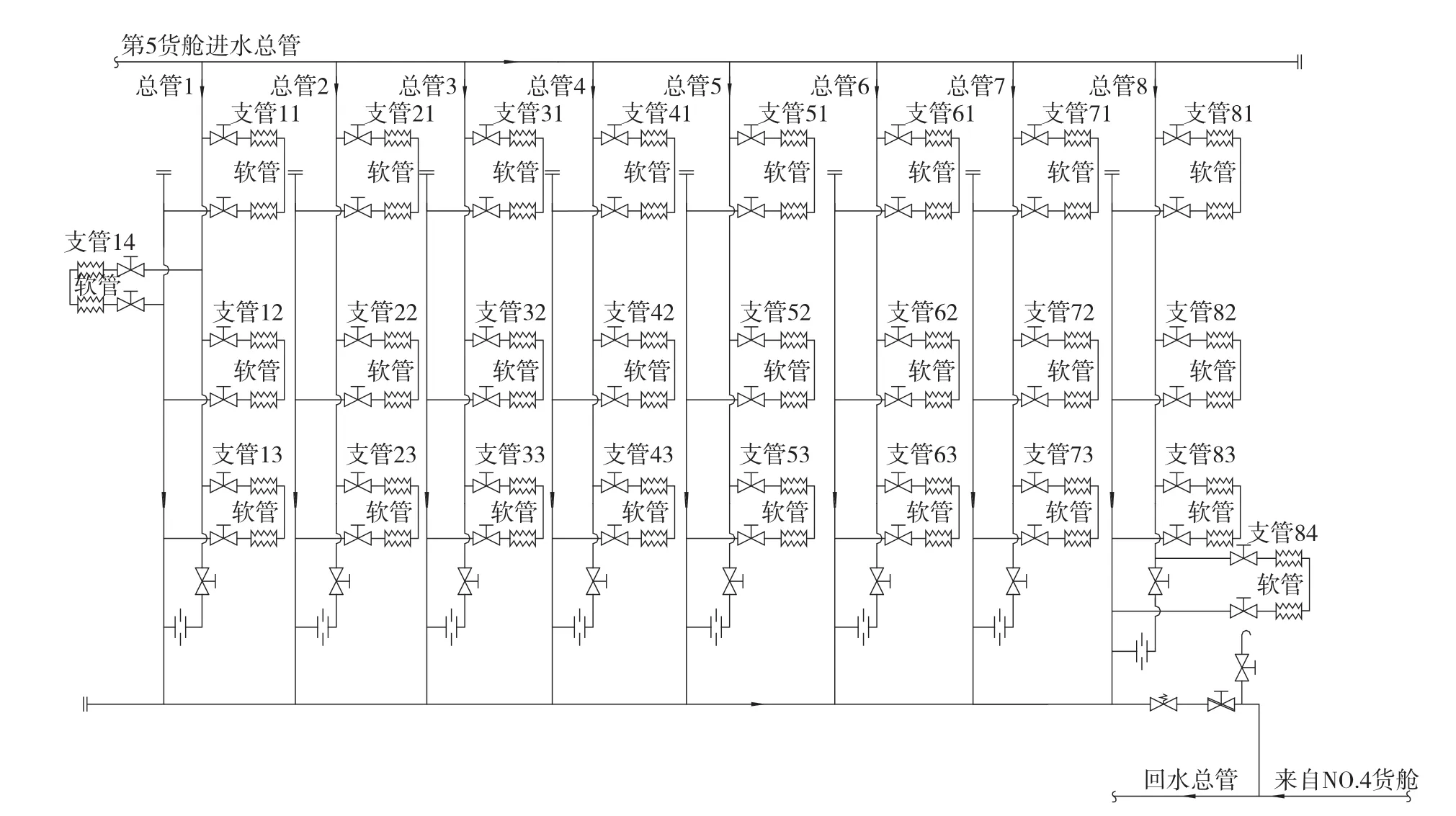

該系統主要的測試步驟如下(以No.5 CH為例,No.5 CH測試試驗圖見下頁圖6):

(1)準備超聲波流量計(便攜式)1支,冷藏箱冷凝器連接軟管(數量與冷箱數匹配),將軟管與支管進出相連,形成回路;

(2)啟動No.1或No.2冷藏箱淡水泵,流量計測量淡水泵出口總管管路的冷卻水流量Qpump為465 m3/h;

(3)流量計安裝在圖示“No.5 CH進水總管”位置,測量貨艙進水總管冷卻水流量Q0;

(4)流量計安裝在圖示“總管1”位置,測量貨艙內的每列冷藏箱總管中的冷卻水流量q1;

圖6 No.5艙測試試驗圖

(5)流量計安裝在圖示“支管11”位置,測量貨艙內的每個冷藏箱的冷卻水流量q11;

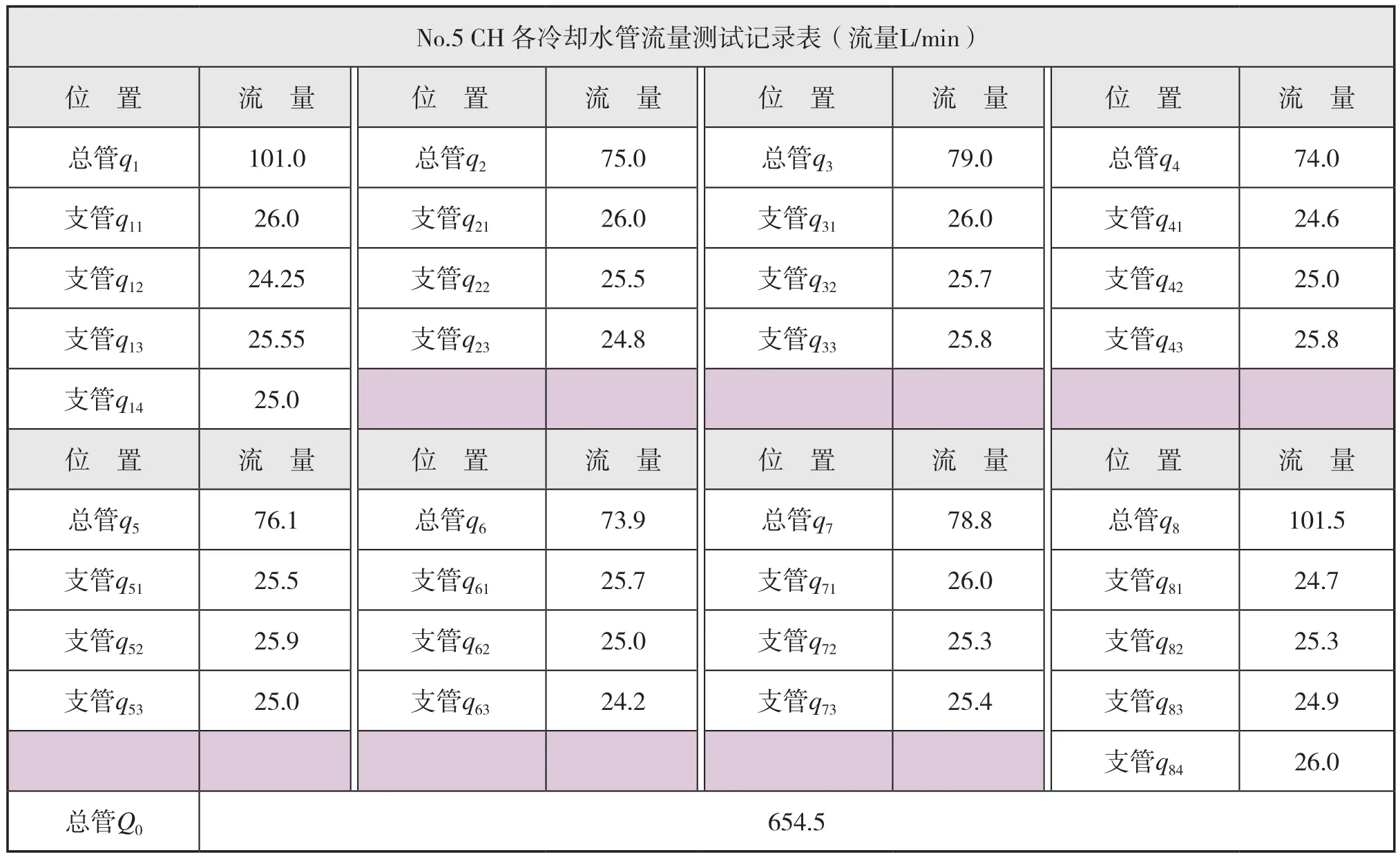

(6)依次根據(4)、(5)所述方法測量圖示位置相關流量,見表3;

表3 各冷卻水管流量測試記錄表

(7)調節背壓閥以及節流孔板等輔助流量調節裝置來控制水流量,以達到設計值。

根據No.5 CH 各冷卻水管流量測試記錄表,得出:

(1)進水總管Q0與設計值650 L/min基本吻合;

(2)各路支管qn與設計值25 L/min基本吻合(偏差5%);

(3)進水總管Q0與測試值(q1+q2+q2+q3+q4+q5+q6+q7+q8)基本吻合,校驗證明測試方式、讀數、操作正確。

在2 200標準箱的流量測試中,由于在系統設計時候充分考慮各管路的阻力分配,采用新穎的近進遠出、遠進近出的管路布置,均勻分配各冷藏箱的冷卻管路長度,并在測試中采用可靠方便的測試儀器,從“主干”到“支路”的測試方法大大縮短了測試時間,快捷有序地完成了310個冷藏箱流量的測試工作,測量值都在允許范圍內,滿足了冷藏箱冷凝器的技術要求,并在實際運營中船東反饋效果良好。[8]

4 結 語

本文所述為集裝箱船冷藏箱冷卻水系統的主要設計過程及設計中疑難點的解決措施并通過實船應用驗證,提出一種設計思路與檢測方法,為今后大中型集裝箱船冷藏箱冷卻水系統應用提供可靠的設計依據。