射流預冷試驗防水溫度傳感器設計

耿 欣,王曉良,薛秀生

(中國航發沈陽發動機研究所,沈陽110015)

0 引言

近年來高速飛行器已經成為航空領域的重要研究方向,射流預冷技術是其發展的關鍵技術之一[1]。該技術通過在發動機進口前的射流段內噴入適量冷卻水降低壓氣機進口溫度,使氣流溫度下降,密度增大,從而增加進入發動機的空氣流量,進而增大推力[2]。噴水量是否合適極大程度決定著射流預冷技術的實施效果。國內外對射流預冷技術開展了大量研究。該技術理論在20世紀50年代由Wilcox等[3]首次提出;60年代,Jones等[4]嘗試在組合發動機進口將噴射水霧化來增大發動機的推力;90年代,Meher-Homji等[5]和Bhargava等[6]對推力技術和組合發動機設計進行了詳盡的研究;2002年以來,Chaker等[7-9]對組合發動機的射流段內的霧化過程進行了大量的理論和試驗研究,建立了水滴霧化計算模型并闡述了噴嘴設計方案;Sanaye等[10]和Kim等[11]在不同水氣比下對射流蒸發過程進行了建模分析;Daniel Golden等[12]在前人研究的基礎上,側重對小壓氣比的發動機進行不同噴水量下發動機的燃氣排放和推力的研究。國內對該技術的研究多集中在理論研究方面。李成等[13]建立了射流預冷卻吸氣式渦輪火箭發動機性能計算模型,在給定航跡和控制規律下分析了不同壓氣機進口限制溫度對噴水量、凈推力和比沖的影響;商旭升等[14]通過理論分析對射流預冷過程進行建模,但該計算模型建立在噴入壓氣機前的水完全蒸發這一假設前提上,而在實際試驗中,受流場不均勻性的影響,純水未必完全轉化;涂洪妍等[15]通過計算流體力學技術對射流預冷過程進行了數值模擬,在試驗過程中遇到了射流段內總溫耙子遇水測試值偏低的問題。目前,射流預冷技術的測試研究尚不成熟,有必要通過試驗對射流段內的實際溫度進行測試研究。

射流預冷試驗伴隨著復雜的氣動力學和熱動力學過程,在試驗中會發生水滴蒸發、溫度畸變和氣體成分改變等現象,給測試帶來了很大困難。常規的溫度測試采用熱電偶進行接觸式測溫,偶絲接點不可避免地與水接觸而影響測試結果。本文設計防水傳感器可用于射流預冷試驗的溫度測試,為該技術的研發提供必要的技術保障。

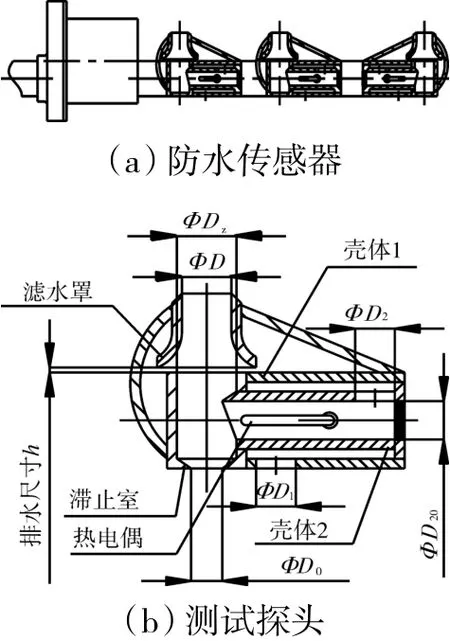

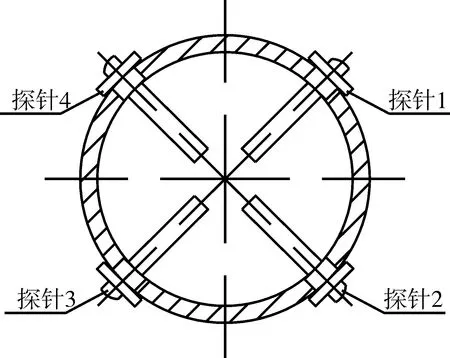

圖1 防水傳感器結構

1 探針結構設計

為降低噴水對測量結果的干擾,需要在熱電偶接點處將水與氣體分離,設計的防水傳感器如圖1(a)所示。通過焊接在支桿側面的測試探頭實現濾水和隔熱,正對來流測溫。測試探頭的結構如圖1(b)所示。

1.1 濾水結構設計

防水傳感器的濾水功能通過濾水罩和滯止室實現。濾水罩的結構進口小出口大,呈喇叭形擴張。試驗中濾水罩正對來流測試溫度。氣流中混有的水進入濾水罩后被分流為沿內壁流出和中心流出2部分:內壁附近的液滴受到張力作用而吸附在內壁上,并在氣流作用下由喇叭形擴張端排出;因為水滴密度遠大于空氣,所以中心處水滴會因慣性保持直線運動穿過濾水罩。設計滯止室內徑ΦDz略大于進氣濾水罩內徑ΦD,在一定程度上防止從濾水罩中心穿過的液滴附著到滯止室內壁,流入殼體2中。同時,在殼體2與滯止室連接的位置設計尖角,進一步避免部分附著在滯止室內壁的水滴流入殼體2中。內壁的水滴運動到達尖角上后,在氣流作用下被劈開,形成更細小的水滴,隨氣流運動至ΦD0孔排出。通過上述方法濾除水滴。

1.2 隔熱結構設計

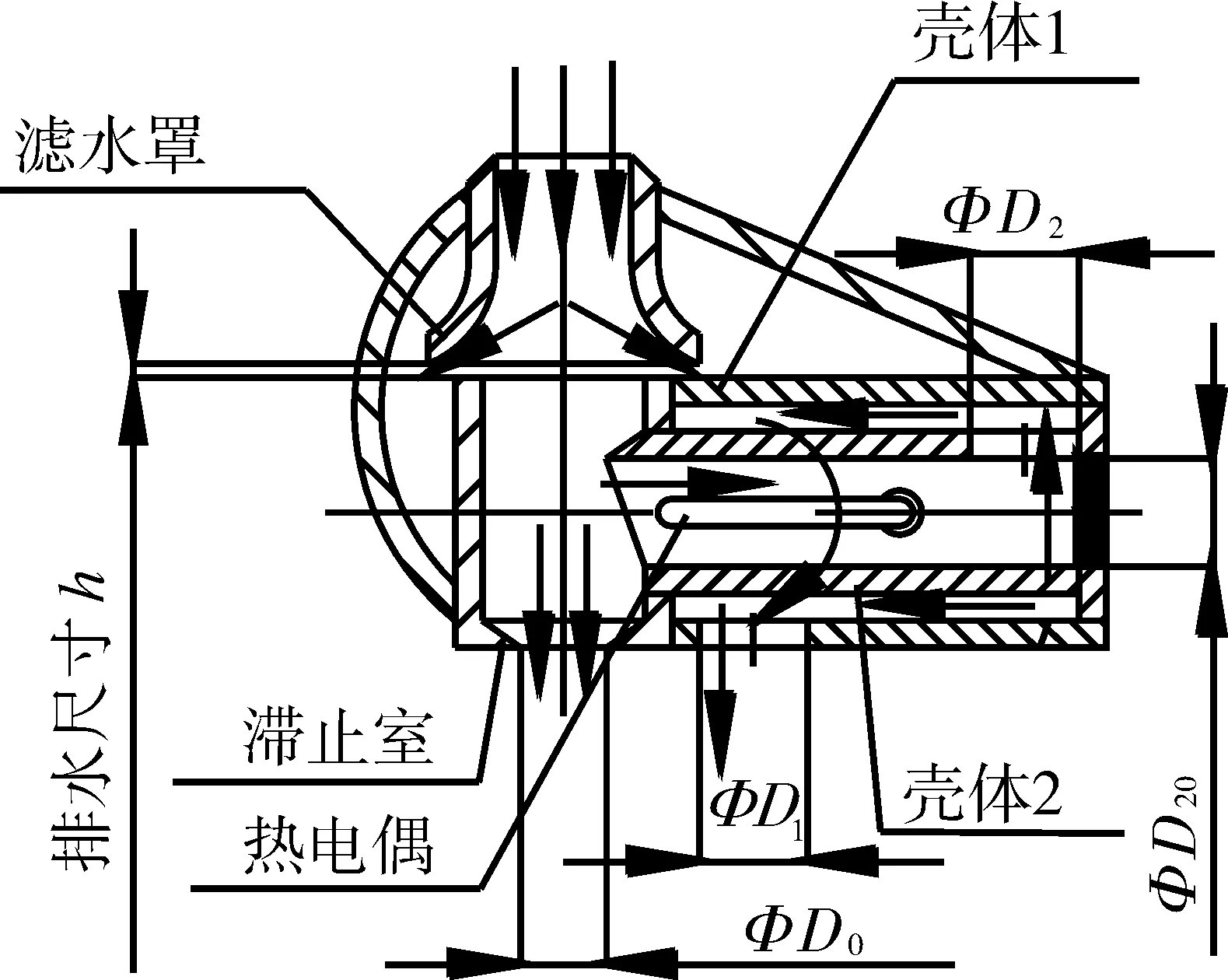

防水傳感器的隔熱功能主要通過殼體1、2嵌套,形成空氣隔熱層實現。防水傳感器探頭氣流流路如圖2所示。從圖中可見,來流氣體經過濾水罩進入滯止室后,受滯止室出口ΦD0縮小的影響,壓力升高。部分氣流回流至殼體2中。經殼體2排氣孔ΦD2排出至殼體1中,再經殼體1排氣孔ΦD1排出至試驗器流道中。殼體1、2在裝配后存在空腔,氣體在運動到殼體2的末端ΦD2孔后排出到殼體1中,在殼體1一端逆向運動到另一端的ΦD1孔,在空腔內形成氣體隔熱層。這樣相較于常規單層殼體結構,提高了電偶的外屏蔽罩(殼體2)的溫度,減小了單層結構中附著液態水的支桿殼體對測溫元件造成的傳熱誤差[16]。

圖2 防水傳感器探頭氣流流路

1.3 測溫設計

為了減小傳熱誤差,在測量氣流溫度的熱電偶外通常裝有滯止室。通過調節滯止室進出口面積比調節速度誤差和輻射誤差。在噴水試驗中,氣流溫度往往較低,所以屏罩和熱電偶之間的輻射誤差較小,主要需要控制速度誤差。氣流進入滯止室后將沿運動方向由ΦD0孔排出。因排氣出口內徑縮小,導致出口壓力升高。所以,在主流路中一部分氣體將被滯止,并回流至殼體2中。相較于進入濾水罩的來流速度,殼體2內分流的氣流速度已經減小,所以速度誤差較小。設計殼體1的排氣孔ΦD1和殼體2的排氣孔ΦD2與殼體2直徑ΦD20相同,以提高殼體2的排氣速度,并防止混進殼體2的細小水滴的堆積。

2 試驗設備

為研究組合發動機射流段內的霧化過程,在小型射流段內進行模擬試驗。小型射流段如圖3所示,試驗件兩端與試驗臺連接,測試截面直徑為300 mm。在前測量段設置射流預冷裝置。在射流預冷裝置后依次間隔700 mm設置3個溫度測試截面。試驗中射流段噴出冷卻水,將0截面進入高溫氣體冷卻。射流水作軟化處理,防止噴嘴堵塞。

圖3 小型射流段

3 校準試驗

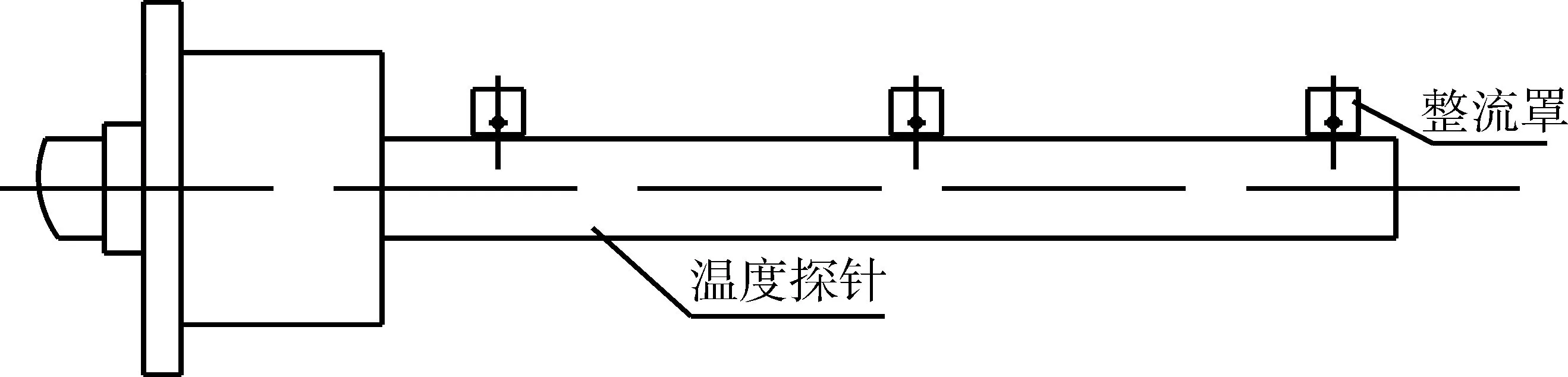

利用油槽在靜態環境下對防水傳感器進行標定,滿足I級允差要求。為了衡量防水傳感器在試驗中的測溫效果,在小型射流預冷裝置上,使用帶罩溫度探針與其對比,進行現場校準,帶罩溫度探針結構如圖4所示。在迎氣流方向,每個測試截面均布4支測試探針,探針角向裝配結構如圖5所示。其中,探針1與水平方向夾角為45°,按順時針順序編號。

圖4 帶罩溫度探針結構

圖5 探針角向裝配結構

校準工作分2個階段進行。在每個階段,達到目標氣源總溫后,保持狀態點溫度穩定并采集3 s溫度數據,采樣率10 Hz;在不噴水的條件下,按照50℃的梯度,在80~420℃內進行進氣加溫試驗。第1階段,在1和2截面的探針1~探針4都裝配溫度探針。第2階段,在1和2截面的探針1和探針3裝配溫度探針,探針2和探針4裝配防水傳感器。第1階段主要研究流場溫度是否均勻,第2階段對防水傳感器和帶罩溫度探針測試效果進行對比分析。

第1階段試驗結果表明,2個截面內流場溫度均勻。第2階段試驗結果表明,2個截面相同探針的溫度偏差在0.5℃內,數據具有一致性。探針1、3溫度平均值t24和探針2、4溫度平均值 在2個階段測量結果見表1。

表1 1截面數據 ℃

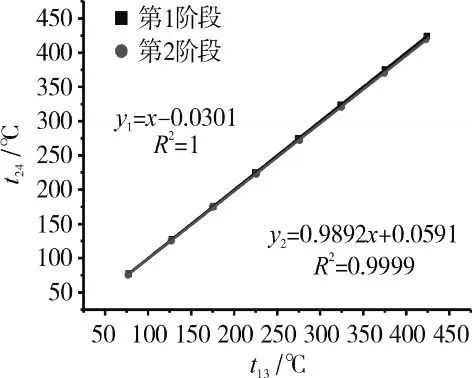

以t13為橫坐標,t24為縱坐標,進行函數擬合,比較帶罩溫度探針和防水傳感器測溫差異。將2個階段的數據建立擬合曲線,1截面探針溫度分布如圖6所示。從圖中可見,散點近似呈線性關系,在被測試區間100~450℃內的擬合效果較好,可以反映數據分布情況。防水傳感器的測溫值tF始終低于溫度探針測溫值tw,2種探針的溫度差值隨著溫度升高而增大,受防水傳感器探頭結構的影響,傳感器測溫值tF比帶罩熱電偶測溫值tw低1.0%~1.1%。

4 射流預冷試驗驗證

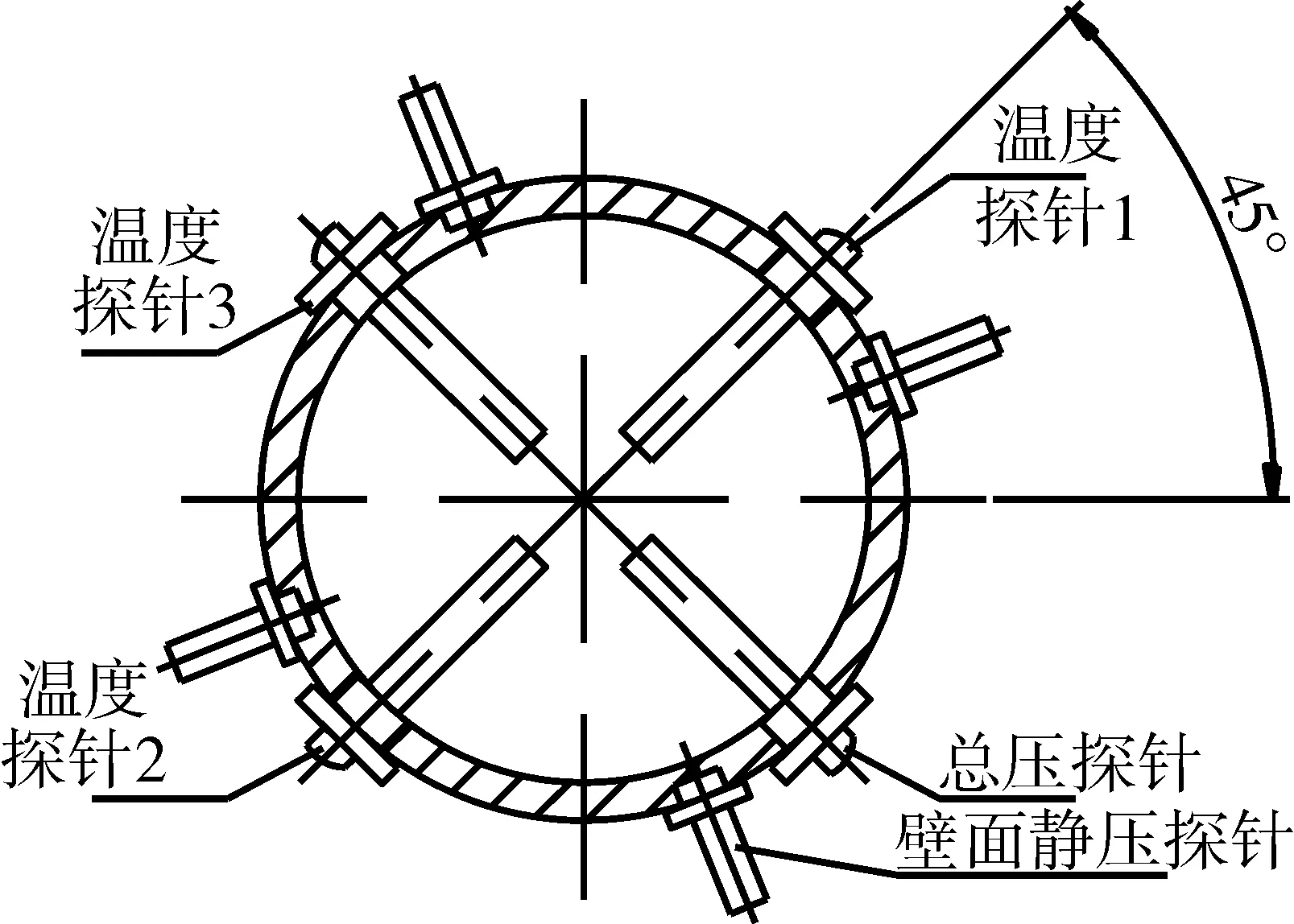

為檢驗防水傳感器在射流預冷試驗中的測溫效果,使用帶罩溫度探針測點背對氣流進行反向測試。通過對其總溫估算值與防水傳感器測溫值的對比,來檢驗防水傳感器的測溫效果。測試效果受環境水氣比的直接影響,試驗水氣比范圍3%~6%。各截面測試儀表分布如圖7所示。在每個測試截面均布4支插入式探針,分別為3支溫度探針1、2、3和1支總壓探針。探針1與水平方向夾角為45°。壁面上均布4支靜壓探針。3個截面上的測試儀表分布相同。

圖6 1截面探針溫度分布

圖7 各截面測試儀表分布

5 理論溫度計算方法

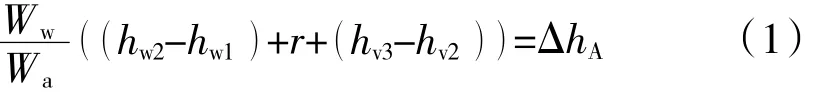

為了對測試結果進行判斷,需要在不同水氣比下計算氣體理論溫降。在射流段0截面到射流段出口,假設射流水完全轉化為水蒸氣,則這個過程中水和空氣的能量交換方程為

式中:hw1為液態水的初始焓;hw2和hv2為飽和蒸汽和飽和液態水的標準焓;r為汽化潛熱,其數值可根據溫度和壓力數據在水和水蒸氣表中確定;hv3為完全蒸發為水蒸氣后水蒸氣的焓;Ww和Wa分別為水和來流干空氣的質量流量;ΔhA為計算得到干空氣焓的變化,由此可求出最終空氣的溫度。

6 結果與討論

試驗結果表明:在一定水氣比下防水傳感器可以有效防水,但隨著水氣比增大,防水傳感器的防水能力降低。在進氣總溫為343.3℃、進氣總壓為124 kPa、空氣流量為4.88 kg/s、水氣比為5.5%的條件下,防水傳感器測試效果達到了臨界狀態,僅就此工況對溫度測試結果進行分析。

6.1 防水能力

在試驗中的3個截面內,總壓探針和壁面靜壓探針的轉接透明尼龍引氣管內都流入了水滴,且在3截面防水傳感器有1個測點示數明顯低于水的沸點,說明在3截面射流裝置噴出的水仍未完全蒸發,試驗環境可用于檢驗防水傳感器的防水能力。本試驗水氣比為5.5%,3截面距離射流預冷裝置的距離約為7~8倍小型射流段內徑。這與文獻[15]中數值研究的結論一致,即在水氣比為3%時的完全蒸發距離為試驗器內徑的10倍,隨水氣比的增大,完全蒸發距離增加。

測溫探針需要在射流預冷試驗過程中避免測點與水接觸,以免帶來不可修復的損失。在試驗過程中測點溫度明顯低于水的沸點,且在停止噴水后,測點溫度恢復至氣流入口溫度,以此作為測點遇水的判斷依據。試驗結果表明:將溫度探針反向測試后,各測點均未遇水。而防水傳感器在1截面有8個測點遇水,2、3截面也分別有1個測點遇水,說明在當前水氣比下該結構的防水能力已達上限。

1截面防水傳感器的防水能力較差,這可能是受防水傳感器結構設計和試驗噴嘴霧化效果共同影響所致。在小型射流段中,1截面距離噴嘴較近,水滴的直徑相對較大,易堵塞在滯止室中,造成測點遇水,在傳感器設計和噴嘴選型上對此問題進行改善。而在整機試驗中,射流段直徑增大,該問題會隨著測量截面到噴嘴的距離與直徑等比例增大而改善。相對而言,在2、3截面,液滴與氣流混合充分,受噴嘴直接噴水影響較小。在這2個截面,防水傳感器各有1個測點防水失效,這主要與防水傳感器探頭的結構設計有關。可對探頭上濾水罩直徑ΦD、滯止室出口直徑ΦD0和濾水罩排水尺寸h等進行優化,提升防水傳感器的防水能力。

6.2 測溫效果

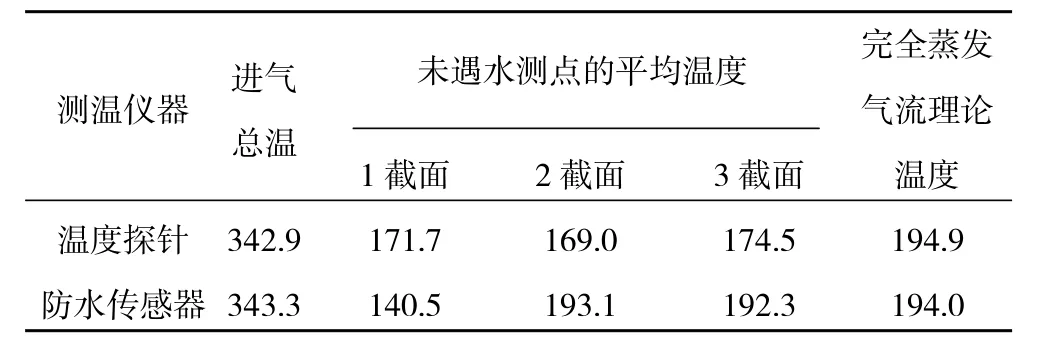

分別應用防水傳感器和帶罩溫度探針進行射流預冷試驗測試,剔除測點遇水的溫度點,對所有測點取算術平均值。測試結果和水完全蒸發理論計算結果見表2。

表2 溫度試驗數據 ℃

從表2中可見,防水傳感器在1截面平均溫度明顯低于在2、3截面的,這與理論上氣體溫度逐漸降低相矛盾,測試結果并不能表明氣流溫度。試驗結果表明:防水傳感器在1截面的9個測點中有8個遇水,僅有1個測點在100℃以上。但整個傳感器都受到了水極大的影響,所以該測點也很可能受到水傳熱誤差的影響,造成較大測試誤差。

除1截面外,防水傳感器獲取的溫度數據高于溫度探針的反向測試值,最大差值為24.1℃。熱電偶的溫度誤差主要包括速度誤差、輻射誤差、導熱誤差和靜態誤差4部分。在射流預冷試驗環境中,上述誤差的綜合影響只會造成測量的溫度低于氣體實際溫度。所以相較于溫度探針,防水傳感器測量溫度更接近于氣體真實溫度。說明防水傳感器結構具有相對較好的隔熱作用。這是因為在殼體1、2之間形成了氣流隔熱層,減小了水的傳熱誤差。而溫度探針則因為支桿上附著的水膜產生顯著的導熱誤差。防水傳感器在2、3截面的測試值相差較小,說明水蒸發造成的氣體降溫量已經接近穩定。該測試值略小于完全蒸發后的氣流理論溫度,考慮到測試誤差的存在,該測試結果在一定程度上是合理的。

使用溫度探針反向測試結果對截面總溫進行估算。在試驗中氣流馬赫數Ma=0.22,反向測試值與靜溫差別不大。假設溫度探針的反向測試值為靜溫,根據總溫計算公式[16]

式中:T*為氣流總溫;T為氣流靜溫;k為絕熱指數,是氣體定壓比熱與定容比熱的比值,對于空氣,k=1.4。

7 結論

本文從工程實際出發,針對射流預冷試驗的氣液兩相流環境設計了1種防水溫度傳感器,為射流預冷技術試驗運行提供了必需的測試手段。

(1)現場校準試驗結果表明:在100~450℃,防水傳感器的測溫值比帶罩溫度探針的低1.0%~1.1%。

(2)在射流預冷試驗中,防水傳感器在一定水氣比下可以有效防水,隨著水氣比的增大,部分測點無法保證防水,可以通過對濾水罩直徑和濾水罩排水尺寸等方面做進一步優化。

(3)防水傳感器具有的較好隔熱結構,可以有效減小傳熱誤差。與帶罩溫度探針反向測試的截面平均總溫估算對比表明:在來流343.3℃、水氣比為5.5%工況下,在霧化充分的測量截面,剔除個別遇水測點,防水傳感器測溫值明顯比熱電偶的高,差值最多高達11.8%。