膜法油氣回收技術工業應用

魏 昕,欒金義,酈和生,楊 麗,侯秀華,李 宇

(中國石化 北京化工研究院,北京 100013)

隨著環保法規的完善和執行,對油氣回收以及揮發性有機物(VOCs)的回收技術提出了更高的要求[1]。煉化企業油品儲運環節存在大量油氣釋放,尤其是石腦油、涉苯罐區排放的油氣濃度高、氣量變化大,且含有苯系物,難以實現有效回收和達標排放[2-4]。

目前常用的油氣回收方法主要有吸收法、吸附法、冷凝法和膜分離法。吸附法適用于低濃度油氣的處理,且更換活性炭產生固廢、危廢,吸附過程放熱,應用時存在安全隱患[4-5]。冷凝法能耗較高,且存在水氣或有機物結霜造成無法運行的難題[6]。吸收法采用柴油等作為吸收劑對油氣進行接觸吸收,在沒有吸收劑的場合無法使用[7]。而膜分離技術利用有機物與氣相主體跨膜速率的差異來實現分離[8-9]。膜分離過程連續、不存在放熱、條件溫和,具有能耗低、安全性高、處理能力強等優勢,是被廣泛看好的新一代分離工藝。目前,膜分離已逐漸成為國際上主流的油氣回收技術[10-11],是解決我國日益嚴峻的VOCs治理難題、緩解煉化企業環境壓力的可行途徑。

本工作采用自主研發的高性能有機氣體分離膜和膜組件,設計開發了針對高濃度、含苯系物廢氣的二級膜分離耦合技術,對中國石化天津石化分公司(簡稱天津石化)的石腦油罐區、涉苯罐區外排有機廢氣進行回收處理。

1 試驗部分

1.1 試驗材料

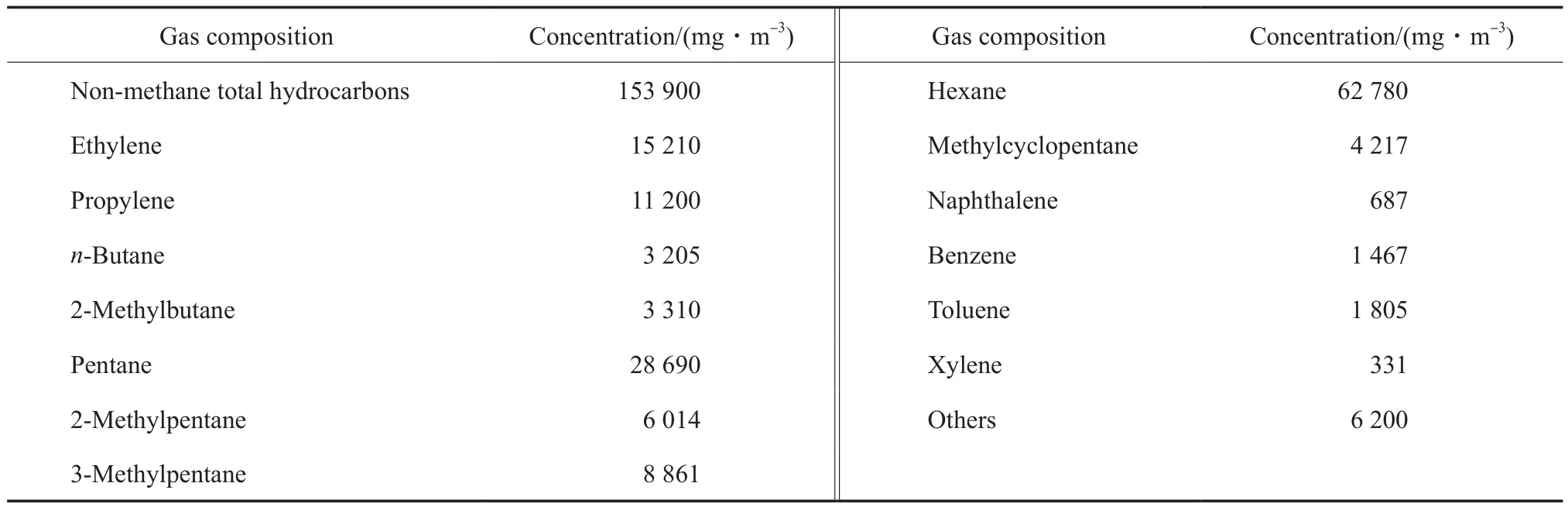

試驗處理油氣為天津石化的輕質石腦油罐、粗芳烴罐以及混合苯罐日常呼吸閥外排的高濃度有機廢氣,由于是中間罐區,有機廢氣中還含乙烯、丙烯等中間產物,抽樣檢測的氣體組成見表1。

表1 氣體組成分析結果Table 1 Analysis results of gas composition

試驗所用的分離膜為中國石化北京化工研究院自主研發的高分子復合膜。該膜采用聚偏氟乙烯平板膜為基膜,改性聚二甲基硅氧烷為功能層,同時功能層中添加無機粒子以提升其對苯系物的分離效果。經測試,分離膜對丙烷/氮氣分離系數為31.5,乙烯/氮氣分離系數為22.6,丙烷滲透通量1.625 m3(/m2·h),乙烯滲透通量1.166 m3(/m2·h)。

1.2 工藝流程

罐區包括六個石腦油罐、兩個苯罐和兩個粗芳烴罐。其中,石腦油罐單罐容積5 000 m3,苯罐單罐容積為3 400 m3,粗芳烴罐容積分別3 400 m3和2 500 m3。罐頂連通方式:石腦油罐采用三罐一組連通,苯罐、粗芳烴罐采用兩兩連通。罐頂廢氣呼吸閥壓力2 kPa,裝置開啟壓力1.5 kPa,裝置提車壓力0.9 kPa,氮封開啟壓力0.3~0.5 kPa。當罐內壓力變化時,聯通的罐之間可以相互均壓,當均壓后的壓力達到1.5 kPa時,裝置開車,對廢氣進行處理,至壓力低于0.9 kPa時,裝置自動停車。壓力控制系統首先可以利用聯通罐之間相互均壓,減少廢氣的總排放量。另一方面,壓力區間的設定既可以保證罐頂氣不排放到大氣,又可以減少氮氣用量。

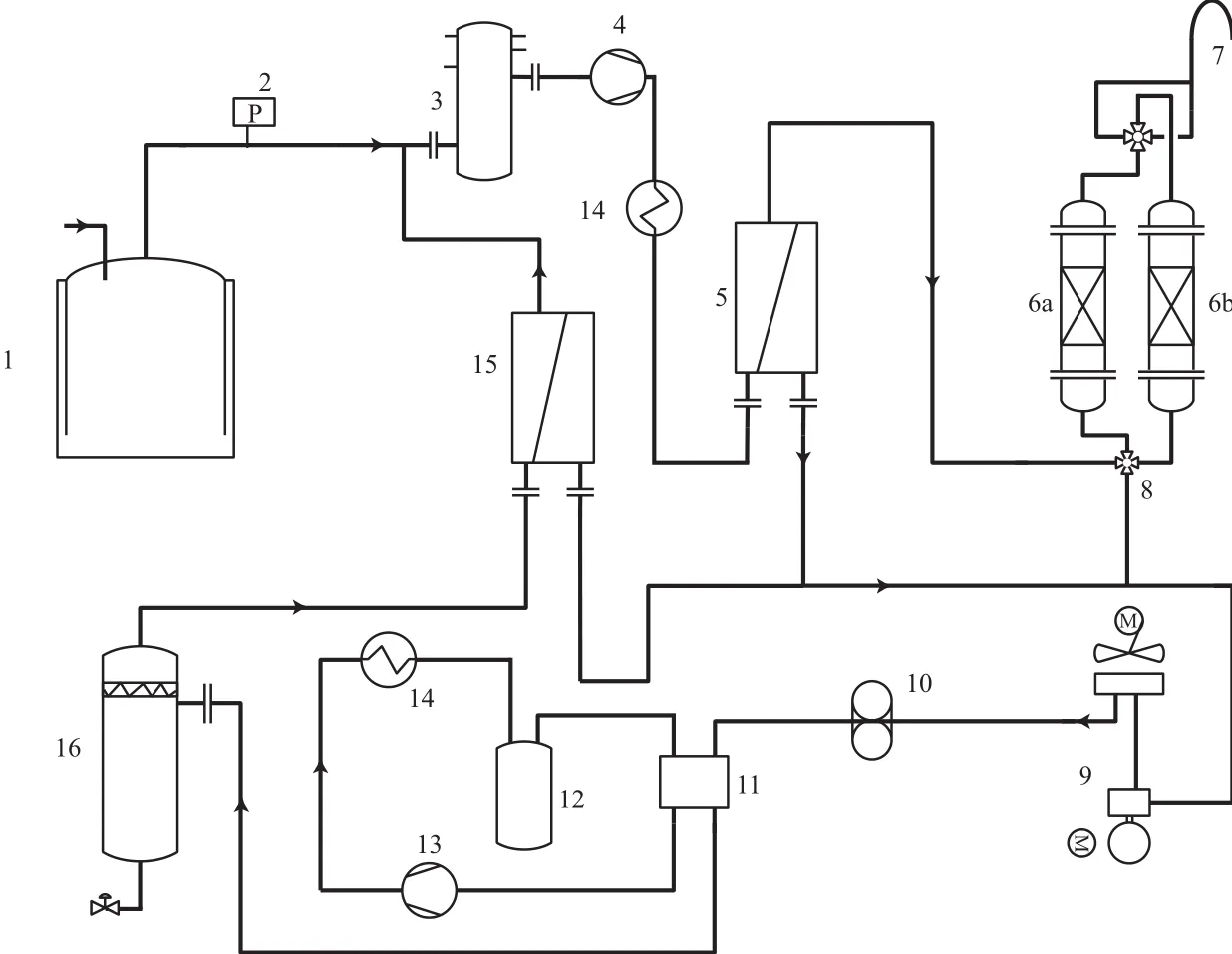

廢氣處理成套裝置工藝流程見圖1。廢氣達到設定壓力后,通過壓力傳感器2控制裝置開啟,廢氣進入緩沖罐3,通過壓縮機4提升壓力和換熱器14降低溫度后,進入到一級膜分離單元5中,氣相主體經過一級膜單元,有機物優先透過膜,形成透過側濃氣。膜透過側濃氣通過真空泵9和二級壓縮機10提升壓力后進入到制冷機組,冷凝后過飽和有機物液化,在氣液分離器16中,冷凝油品與氣相分離并回流油罐。剩余飽和油氣進入到二級膜分離器15,二級膜分離器中,大部分有機物透過膜后進入真空泵回流繼續冷凝,只有少部分有機物隨滲余側氣體回流到緩沖罐3中。由于二級膜的存在,回流的有機廢氣濃度降低,因此較一級膜分離工藝,進入一級膜的廢氣濃度低,一級膜滲余側氣體VOCs濃度降低,變壓吸附單元的處理負荷降低,有利于深度處理和吸附劑的長期使用。更多的有機物可以通過冷凝過程液化回用。相比于傳統的先冷凝、再膜分離的工藝,進入冷凝機組的氣量降低,制冷機能耗更低。變壓吸附單元:膜過程凈化后的滲余氣體進入到活性炭變壓吸附單元6a和6b,兩個活性炭罐交替使用,一個吸附時,另一個進行真空解吸和再生,以保證活性炭不會吸附飽和而失效。經過處理后的尾氣由排放口7直接排放。

圖1 工藝流程Fig.1 Process flow.

裝置額定處理能力600 m3/h,設計進氣質量濃度不高于220 000 mg/m3,進氣溫度不高于55 ℃。主要設計參數為:一級膜150 m2,一級膜分離上游側壓力0.22 MPa,膜分離跨膜側真空度-0.09 MPa,二級膜80 m2,二級膜分離上游側壓力0.25 MPa,膜分離跨膜側真空度-0.09 MPa,冷凝單元溫度-35 ℃,變壓吸附周期為30 min,吸附壓力常壓,解吸真空度-0.08 MPa。

1.3 分析方法

采用安捷倫公司4890型氣相色譜儀測定廢氣中非甲烷總烴的濃度。色譜條件:硅烷化玻璃微珠填充柱,進樣口溫度120 ℃,柱溫80 ℃,檢測器溫度170 ℃,載氣(N2)流量 10 mL/min, H2流量40 mL/min,空氣流量 300 mL/min,尾吹氣流量10 mL/min;閥進樣量1 mL。計算方法:外標法,配制甲烷標準試樣系列,繪制標準曲線,以峰面積回歸進行測算。

2 結果與討論

試驗包括調試運行處理單一B罐區廢氣、同時處理B罐區和20×104m3石腦油罐區廢氣以及后續穩定運行三個階段。第一個階段為期70 d,調試和運行初期,裝置處理單一罐區廢氣,氣量維持在260~330 m3/h;第二個階段為期54 d,處理B罐區廢氣的同時,協同處理20×104m3石腦油罐區廢氣,氣量為610 m3/h,形成高負荷運行狀態;第三階段60 d,恢復單獨處理B罐區廢氣狀態,氣量290 m3/h。

2.1 第一階段處理效果

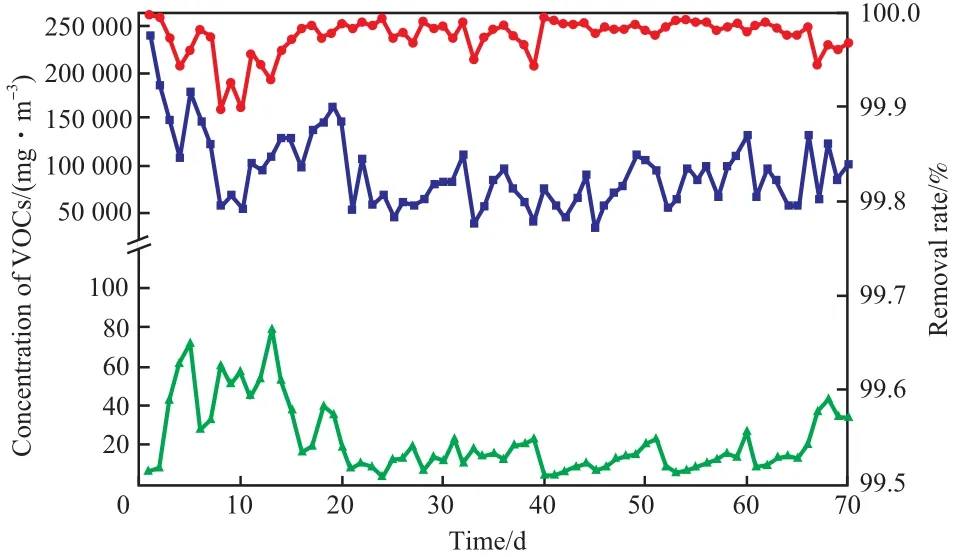

調試和運行初期,B罐區廢氣濃度高,氣量波動大,非甲烷總烴質量濃度最高可達240 000 mg/m3。裝置在調試階段和運行初期對非甲烷總烴的去除效果見圖2。從圖2可看出,非甲烷總烴去除率超過99.8%。盡管進氣濃度波動大,但尾氣指標穩定,始終低于80 mg/m3,符合國家石油化學工業污染物排放標準[1]。隨著氣量和濃度趨于穩定,裝置尾氣質量濃度均低于40 mg/m3。本階段廢氣達標率為100%。二級膜分離為主的工藝,對于廢氣的進氣濃度適應性強。

圖2 第一階段處理效果Fig.2 Treatment effect in the first stage.

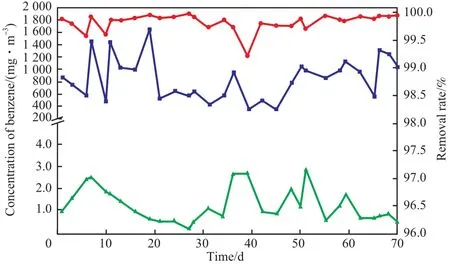

B罐區包含4個涉苯儲罐,因此廢氣中含苯、甲苯、二甲苯的質量濃度較高,“三苯”排放標準分別為4,15,20 mg/m3。針對“三苯”的去除效果見圖3~5。

圖3 苯的去除效果Fig.3 Removal effect of benzene.

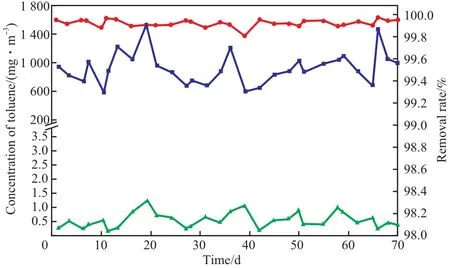

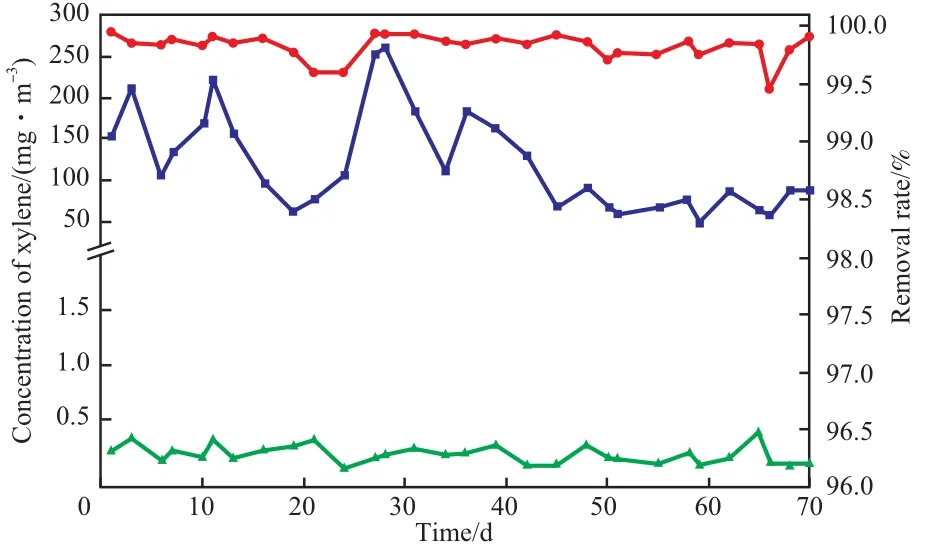

從圖3~5可看出,廢氣中苯和甲苯質量濃度較高,分別為400~1 800 mg/m3和600~1 600 mg/m3,二甲苯質量濃度略低,為50~300 mg/m3,工藝對“三苯”的整體去除效果明顯,尾氣中苯質量濃度均低于3.0 mg/m3,平均質量濃度為1.2 mg/m3;尾氣中甲苯質量濃度均低于1.5 mg/m3,平均質量濃度低于1 mg/m3;尾氣中二甲苯質量濃度全部均低于0.5 mg/m3。工藝及裝置對“三苯”的去除率高于99%,尾氣中“三苯”達標率為100%。因此,高分子復合膜中采用的無機納米粒子添加配方,使得膜對苯系物具有較好的處理效果。成套處理工藝可滿足目前最高的國家排放標準。

圖4 甲苯的去除效果Fig.4 Removal effect of toluene.

圖5 二甲苯的去除效果Fig.5 Removal effect of xylene.

2.2 高負荷運行階段處理效果

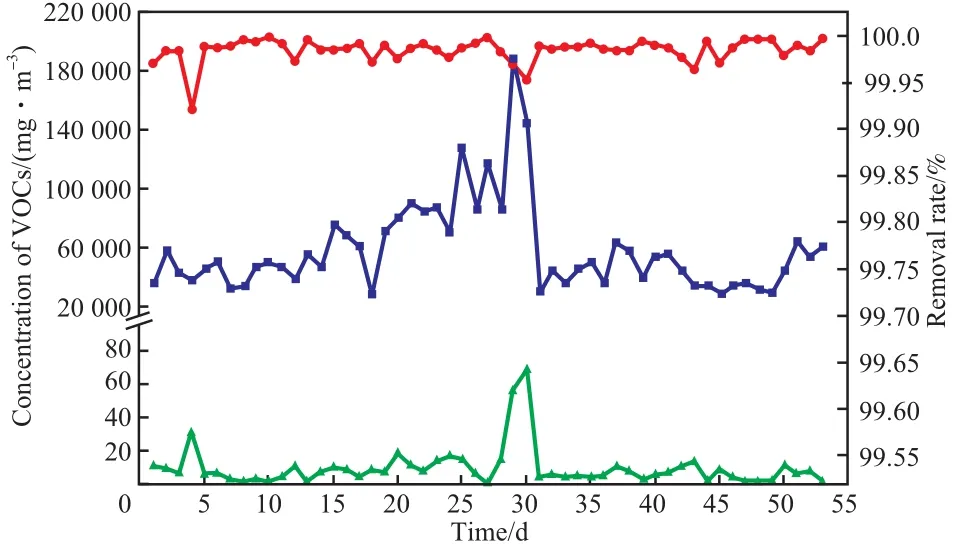

由于企業工況調整,本階段裝置引入20×104m3石腦油罐區廢氣,裝置進入高負荷運行階段。進氣氣量穩定在610 m3/h,非甲烷總烴濃度與波動比第一階段略有降低。工藝對廢氣的去除效果見圖6。從圖6可看出,進氣非甲烷總烴質量濃度多數在40 000~100 000 mg/m3之間,短時廢氣質量濃度較高,達到196 000 mg/m3。從處理效果看,在進氣濃度穩定時,尾氣中廢氣質量濃度多數低于20 mg/m3。當進氣質量濃度超過140 000 mg/m3時,尾氣質量濃度為72 mg/m3和67 mg/m3,仍然達標。可見膜分離技術具有較強的抗沖擊負荷能力。整個階段,工藝及裝置的去除率全部超過99.9%,尾氣達標率100%。

圖6 高負荷處理階段處理效果Fig.6 Treatment effect at high load treatment stage.

2.3 第三階段運行效果

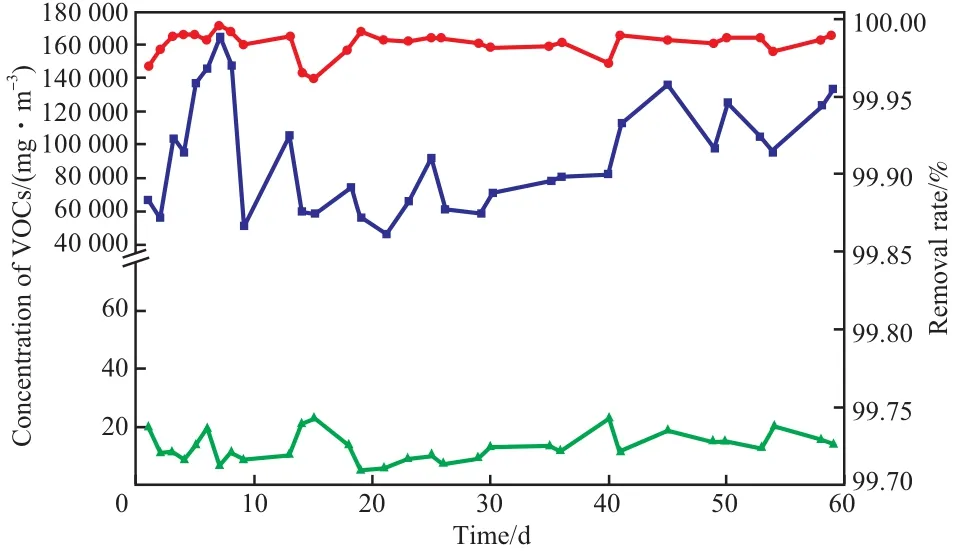

后續穩定運行階段,平均處理負荷恢復到290~360 m3/h。此階段進出口VOCs濃度(非甲烷總烴)及去除率見圖7。

圖7 第三階段廢氣處理效果Fig.7 Waste gas treatment effect of the third stage.

從圖7可看出,本階段工藝進氣中非甲烷總烴質量濃度波動較大,在50 000 ~170 000 mg/m3之間,而尾氣中非甲烷總烴質量濃度小于80 mg/m3,去除率在99.85%以上,達到排放標準,達標率100%。穩定運行階段進一步證明工藝技術具有較強的適應性和穩定性。實現自主研發有機氣體分離膜以及二級氣體膜分離耦合油氣回收技術的首次工業應用。

2.4 經濟效益

B罐區油氣回收項目的廢氣中有機物濃度高、輕烴含量高、苯系物含量高,可回收利用價值大。在未建油氣回收裝置之前,平均排放量260 m3/h,峰值接近600 m3/h,平均總烴質量濃度約120 000 mg/m3,年排氣時間5 000 h左右。本裝置投用后,年回收的油品總量約為158 t,具有一定的經濟效益。

2.5 社會效益

罐區空氣質量進行抽樣檢測結果表明,距離罐區防火堤15 m處的三個監測點,VOCs平均質量濃度由裝置投用前的1.320 mg/m3降低到投用后的低于檢出下限(0.006 mg/m3),廠區空氣質量明顯改善。有效提高了企業廠區內空氣質量,改善了工作環境,在一定程度上克服了企業的環保生存危機。

3 結論

1)針對天津石化烯烴部的廢氣特點,利用二級膜分離耦合技術,克服該廢氣苯系物含量高、VOCs總濃度大的難題,實現了自主研發有機氣體分離膜以及二級氣體膜分離耦合油氣回收技術的工業應用。

2)在進氣非甲烷總烴的濃度波動大、高負荷運行等復雜條件下,工藝尾氣中非甲烷總烴的質量濃度始終低于80 mg/m3,苯、甲苯、二甲苯的質量濃度分別低于4,15,20 mg/m3,尾氣指標始終符合國家石油化學工業污染物排放標準。

3)工藝每年可回收油品158 t,且廠區周邊空氣質量得到了有效改善,在一定程度上克服了企業的環保生存危機。