特高壓晶閘管門-陰極電隔離制造新技術

文/吳飛鳥

為優化能源資源配置,實現綠色環保可持續發展,直流輸電容量不斷擴大,而特高壓晶閘管又是特高壓直流輸電換流閥的核心器件,所以對特高壓晶閘管各工藝進行優化勢在必行。本文就是分析了傳統的門-陰極電隔離優缺點,通過版圖及刻蝕工藝優化設計,發展了一種全新的門-陰極電隔離制造技術,并通過實驗驗證了新技術的可行性。

1 傳統的門-陰極電隔離制造技術

1.1 燒結型電隔離

隨著特高壓晶閘管電流容量不斷增大,在大電流工作狀態下鋁離子的電遷移率也越來越嚴重,所以傳統的做法是提高鋁膜厚度來保證高電壓大電流晶閘管的可靠性。隨著鋁膜的增厚,鋁膜的均勻性變差,另外,隨著鋁膜的增厚及鋁膜厚度不均勻現象加重,光刻微圖形加工時缺陷增多,線條出現鋸齒狀,且凹凸范圍±20um。

眾所周知,分立半導體器件面積越大,全面積均勻導通越難,線條鋸齒狀易形成電流集中導致器件局部燒毀。所以必須對傳統的燒結型門極-陰極電隔離電極制備進行優化設計。

1.2 壓接型電隔離

傳統的壓接型電隔離是在燒結型電隔離的基礎上發展的一種電隔離,它是通過兩次蒸鋁、兩次刻鋁來實現電隔離的。第一次蒸厚鋁,經過一次刻鋁,裸露出門極及放大門極區域,再進行第二次蒸鋁,再進行第二次刻鋁,實現門-陰極電隔離。這樣的優點是陰極區域鋁厚增加了,鋁離子的遷移影響減小了,可靠性提高。但是在生產過程中我們發現要實現二次套版完全的重合幾乎不能實現,二次光刻后陰極側鋁鉆蝕情況嚴重,造成鋁線條在陰極側凹凸加劇,成品率較低。

2 優化后的陰極-門極結構

2.1 版圖優化

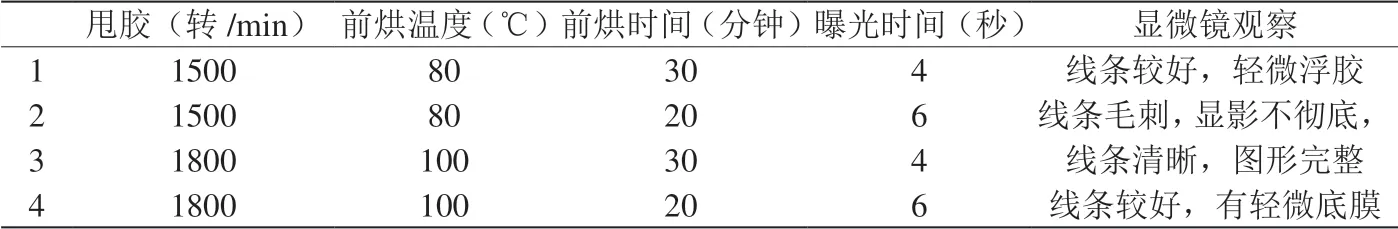

表1:光刻條件優化實驗

新型的門-陰極電隔離也是通過兩次刻鋁來完成。一次刻鋁版圖和二次刻鋁版圖在陰極側采用不重合的辦法。即一次刻鋁后裸露出門極、放大門極及靠近PN結陰極邊緣區域,再進行二次蒸鋁,在只有二次蒸鋁的區域進行第二次刻鋁,實現門-陰極電隔離。這樣做的優勢是參與二次刻鋁的鋁膜厚度一致,而且二次鋁膜可以更薄,這樣為提高二次刻鋁質量提供有利條件。另外,一次鋁膜不參加微細圖形加工,所以一次鋁膜厚度可以更厚,增加縱向隔離效果,降低鋁離子遷移影響,提高芯片在應用中的可靠性。

2.2 光刻刻蝕優化

針對傳統的壓接型門-陰極電極鋁線條不均勻、鋸齒現象,分析產生此現象的原因,主要集中在兩個方面,一方面膠膜本身存在缺陷,分辨率不高,另一方面是腐蝕過程不容易控制,有掉膠現象。我們從這兩個方面進行了優化。

2.2.1 光刻膠膜分辨率優化

光刻就是把掩膜版上的圖形通過光刻膠復制到薄膜上制作出圖形的過程,所以膠膜的質量和分辨率是關鍵,它決定刻蝕質量。膠膜的質量及分辨率由膠膜的厚度、均勻性,前烘溫度,爆光時間,堅膜溫度這幾個關鍵參數決定,所以提高膠膜的質量及分辨率主要是要通過大量實驗找出這幾個參數的最佳組合。

根據我們的設備,工藝的復雜性,通過對影響光刻工藝質量因素的分析,根據經驗針對特高壓晶閘管確定了幾套實驗方案,分別是不同的勻膠速度、預烘時間及溫度、不同的曝光時間,通過顯微鏡觀察各實驗條件下光刻掩膜膠質量,確定最佳光刻條件。

本實驗光刻間潔凈度在1000級以上,溫度保持在20~25℃左右,相對濕度在50℃以下,H52-15ZF自動勻膠機,ABM光刻機(光強 9.5--10.0 mW/cm2),MX50A顯微鏡,BM-308負性光刻膠,實驗條件及結果對比如表1所示。

經過反復試驗,確定最佳光刻工藝條件,定型了甩膠速率、前烘溫度及時間、曝光及顯影時間,堅膜溫度及時間如表1所示,得到分辨率高、膠膜均勻且耐腐蝕的膠膜層,為下一步腐蝕工藝的順利進行打下良好的基礎。

2.2.2 腐蝕的精確控制

在實驗中我們采用磷酸腐蝕鋁膜制作的方法。實驗過程中發現同一籃片子的不同位置腐蝕效果不同,靠兩頭區域線條較好,籃子中間位置鉆蝕較重,線條不陡直,針對這種現象我們對腐蝕過程加以分析。

圖1:刻蝕線條

此反應為放熱反應,并且放應過程中有大量氣體產生。靠籃子中間位置熱量易于聚集,實際酸溫已經高于工藝要求溫度。另外,反應產生的氣體不能及時排出,造成鋁膜與酸不能均勻接觸。針對上面提到的問題,我們對腐蝕槽進行了改造。加了氮氣鼓泡系統及恒溫裝置,使反應氣體能及時排出,并且腐蝕酸液充分循環,攪拌均勻,不會造成局部超溫及酸液配比改變的現象。經過光刻工藝關鍵參數優化及刻蝕用腐蝕槽的精確控制,刻蝕工藝后鋁線條如圖1所示。線條凹凸小于10um,工藝成品率大大提高。

3 實驗驗證

經過計算機模擬及實驗,最終電極隔離寬度可以接近“零距離”,較傳統壓接型隔離寬度減小了50微米左右,且線條陡直無鉆蝕。

采用不同的陰-門極電隔離生產同類型6英寸8500V特高壓晶閘管,新型陰-門極電隔離芯片由于隔離距離減小,根據新型電力電子器件理論,動態特性響應速度變快,有效導通面積增大,提高了晶閘管的通流能力。

4 結論

通過分析對比各種陰-門極電隔離技術的優缺點,發展了一種全新的陰-門極電隔離制造技術,該技術使隔離距離最小化,陰極導通面積最大化。該技術優勢明顯,并成功研制了6英寸8500V特高壓晶閘管,并用于國內某特高壓直流輸電工程中。