自動變速器駐車機構設計方法研討分析

李偉

廣州汽車集團股份有限公司汽車工程研究院 廣東 廣州 511434

引言

因操作習慣、緊急情況處理、誤操作和惡意換擋等情況引起的自動變速器駐車機構損壞時有發生。文章通過對自動變速器駐車機構的設計提供具體的理論方法,為零部件改善和優化設計提供借鑒和參考。

1 駐車機構工作原理

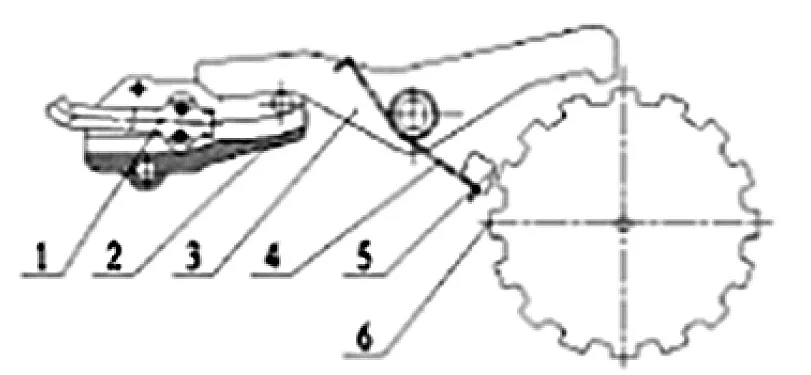

駐車機構如圖1所示,圖中棘爪在回位彈簧的作用下,處于非工作位置,即:變速器不處于P檔,棘爪與駐車輪不嚙合,駐車輪可以自由轉動;當駕駛員有駐車意圖時,需推動駕駛室內的換擋手柄,進而驅動駐車機構的滾桿,滾桿沿著滾桿支架中的軌道進行運動,驅動棘爪繞其軸線轉動,棘爪上設計的駐車指與駐車輪嚙合,限制駐車輪轉動,實現駐車功能。

圖1 駐車機構示意圖

2 空間布置和設計原則分析

駐車棘爪繞安裝在殼體上的固定銷軸轉動,回位彈簧保證駐車棘爪在非P擋位置不與駐車齒輪嚙合。螺旋壓縮彈簧,也稱驅動桿彈簧,在齒嚙合狀態下對其進行設計(擋位在P擋位置時,該狀態是處于棘爪與齒共線而不是與齒槽),驅動桿彈簧設計具有一定的承載能力,在要求的速度范圍內,能足夠使汽車處在P擋位置。當移出P擋位置時,回位彈簧和限位鎖止柱銷對驅動桿限位,彈簧的彈力正好足夠克服柱銷在其配合孔中的摩擦力。當擋位摘除P擋位置,汽車駐車在30%左右的上坡或下坡,駐車棘爪的接觸面角設計用于使駐車棘爪脫離嚙合的趨勢。在棘爪齒與駐車輪齒接觸而不是與齒槽接觸的情況下,一旦駐車輪旋轉到足夠安置一個齒的嚙合空間,應該有一個作用在棘爪上的主動力確保他們嚙合。前置后驅上的駐車機構與前置前驅的在本質上是一樣的。在多數前驅車上,駐車棘爪被安裝在變速箱頂部,因為在前置前驅車上這種安裝方式更易于聯結線路的布置。如果駐車棘爪被安裝在變速箱頂部,在設計該機構時,必須考慮棘爪的重力作用。在后輪驅動中,駐車棘爪通常安裝在變速箱底部,在這種布置方式上,棘爪的重力作用可以忽略。

3 駐車機構零件具體設計方法

3.1 駐車棘爪回位彈簧設計計算方法

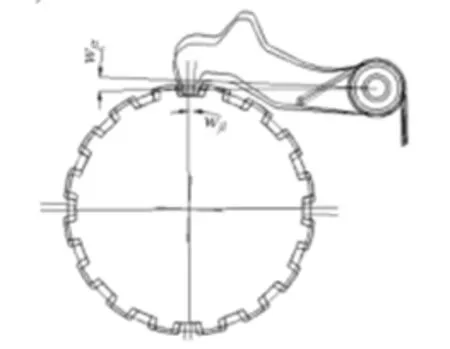

駐車棘爪回位彈簧的回復力應能克服因棘爪自重(2g加速度下)抵到駐車輪齒頂引起的扭矩。對進行扭矩計算,駐車棘爪重力和駐車棘爪驅動桿總成作用在棘爪的作用力應該被考慮進來。圖2棘爪重量,W1=棘爪面積×寬度×棘爪材料密度驅動桿重量。驅動桿重量由驅動桿總成每個零件體積與相應密度的乘積而得,驅動桿總重量已知,用WR表示。作用在棘爪上的支撐力RP的計算:RA為驅動桿與定位軌板連接點處的反作用力。然后,RP+RA=WR計算由RA產生的扭矩,驅動桿總成每個零件重量×P點到A點的距離(AP)=RP×A點到P點的距離(rp)因此RP可知。由于來自整車的瞬時的沖擊或振動載荷,由重力產生的加速度以2g計。因此:T=2[WP×k+RP×rp]。

其中:k=駐車棘爪重心到旋轉中心的旋轉半徑T=棘爪回位彈簧所需扭矩因此扭矩也計算出來。彈簧設計:首先已知彈簧要達到的扭矩,彈簧參考《聯合彈簧設計手冊》進行設計,或者任何相應的參考資料,例如《SAE彈簧設計手冊》,AE-11,并按照設計步驟進行設計。

3.2 安全駐車的性能計算

在車速≤5km/h時,駐車機構要能實現安全駐車,此時車輪旋轉角速度為

ωr = v / 3600r(1)式中,r為車輪半徑,v為車速。

如圖2所示,棘爪與棘輪齒頂相碰的工況。此時實現駐車,駐車棘爪旋轉角度為Wjz,駐車棘輪旋轉角度為Wjl。

圖2 棘爪與棘輪齒相碰時駐車機構工作狀態示意圖

在嚙合運動過程中,駐車棘爪受力關系為:Ftgrjz- Thw= Jω'jz(2)。

式中,Ftg為推桿作用到棘爪上的力,rjz為Ftg相對于棘爪回轉軸的作用半徑,Thw為回位彈簧作用與棘爪的力矩,J為棘爪的轉動慣量,ω'jz為駐車棘爪角加速度,t為棘爪的運動時間。

3.3 最大摘擋力校核

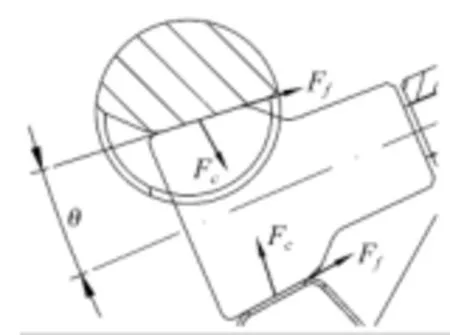

駐車機構從P擋脫出力大小主要由球頭與駐車棘爪之間的作用力決定。球頭的受力圖如圖4所示。受力分析并結合變速器至換擋器杠桿原理,在30%坡度工況下,P擋脫出力的理論計算公式如下

圖4 球頭的受力圖

式中,FTGS為換擋器上脫出力,Fc為駐車棘爪對球頭的作用力,Ff為摩擦力,Ff=μFc,μ為兩零件間的摩擦系數,θ為球頭的設計幾何角度。一般情況在30%坡度工況下,P擋脫出力需根據不同車型分別評價,一般乘用車應不大于80N。

4 結語

自動變速器駐車機構是關系安全的關鍵系統,要求其設計簡單而可靠,但是對其性能要求相當高,而結構形式多樣,各個零部件間關系也并不是一成不變,因此駐車機構的設計方案有諸多的約束條件。