燃油稀釋對柴油機油摩擦學性能的影響

李小剛,王愛香,李旭

(中國石油蘭州潤滑油研究開發中心,甘肅 蘭州 730060)

0 引言

目前,市場上的渦輪增壓及缸內直噴柴油機普遍存在著不同程度的燃油稀釋情況。燃油稀釋是指燃燒不完全的燃油穿過活塞環進入曲軸箱而污染機油,這一現象會導致發動機潤滑油性能降低,進而影響發動機潤滑油的摩擦學性能[1]。燃油稀釋降低油膜強度,潤滑油的密封能力和清潔能力,還將引起潤滑油黏度、閃點下降,影響其潤滑性能,造成柴油機磨損加劇[2]。

目前,燃油稀釋的問題已受到各大OEM的關注。也有各大學者對燃油稀釋的問題做了相關研究,之前有鄧廣勇等研究了柴油燃料對城市公交用潤滑油稀釋后的黏度變化以及對發動機磨損性能的影響[3],研究結果表明燃油稀釋會對發動機潤滑油造成黏度下降,磨損增加的影響。Zdrodowski等研究了燃油對柴油發動機潤滑油稀釋后性能的影響[4],結果表明燃油稀釋導致發動機潤滑油黏度下降,產生腐蝕磨損,并且在摩擦過程中表面會產生摩擦反應膜。綜上所述,目前在燃油稀釋引起發動機磨損方面的研究大都以行車試驗以及臺架試驗為主,而從模擬試驗角度研究缸套-活塞環因燃油稀釋引起的摩擦學性能方面的報道少之又少。

本文主要介紹了在SRV?4型摩擦磨損試驗機上,以OEM發動機缸套-活塞環截取件為摩擦副試驗件,以昆侖CJ-4、其他品牌潤滑油以及對以上油品經過不同比例燃油稀釋后的潤滑油為潤滑介質,研究發動機缸套-活塞環的摩擦學性能。

1 SRV?4型摩擦磨損試驗機簡介

德國OPTIMOL公司研制開發的SRV?4型摩擦磨損試驗機是一款功能多,測試手段全,能較為真實地模擬多種臺架試驗,且具有較高自動化程度的摩擦磨損試驗機。試驗機在國內、外科研院所,高校及潤滑油行業的研究領域中得到了廣泛的應用。在實際應用方面,試驗機具有專門用于模擬內燃機缸套-活塞環的摩擦副,在模擬內燃機油及齒輪油的減摩/節能試驗中發揮了較大作用。SRV?4型摩擦磨損試驗機控制參數如表1所示,試驗機及摩擦副示意圖見圖1。

圖1 SRV?4型摩擦磨損試驗機及摩擦副

2 模擬試驗方法研究

目前,柴油發動機潤滑油缸套-活塞環摩擦學性能大都以臺架試驗研究為主,但是臺架試驗周期長(比如本文研究模擬的臺架試驗周期長達800 h)、耗資成本較大,因此模擬試驗成為臺架試驗篩選的重要途徑。

應OEM發動機制造廠家需求,蘭州潤滑油研究開發中心與OEM發動機制造廠就柴油機油在發動機缸-環模擬工況下摩擦學性能研究方面達成合作共識。以蘭州潤滑油研究開發中心擁有的SRV?4型摩擦磨損試驗機為試驗平臺,應用OEM發動機缸套-活塞環截取件為摩擦副試驗件,模擬OEM發動機800 h耐久性試驗缸套磨損深度建立模擬試驗方法。

2.1 潤滑介質介紹

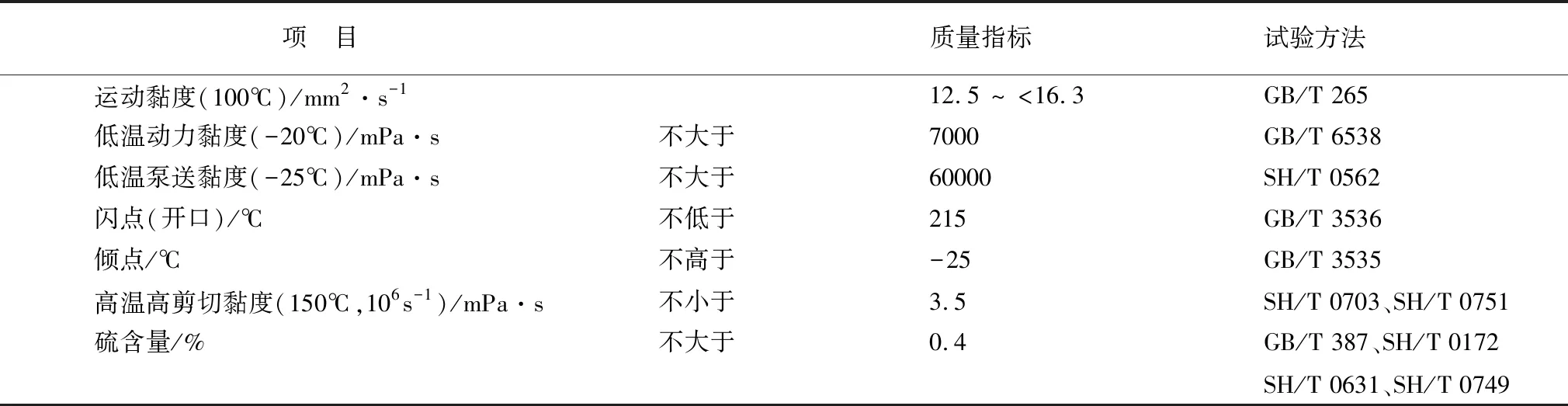

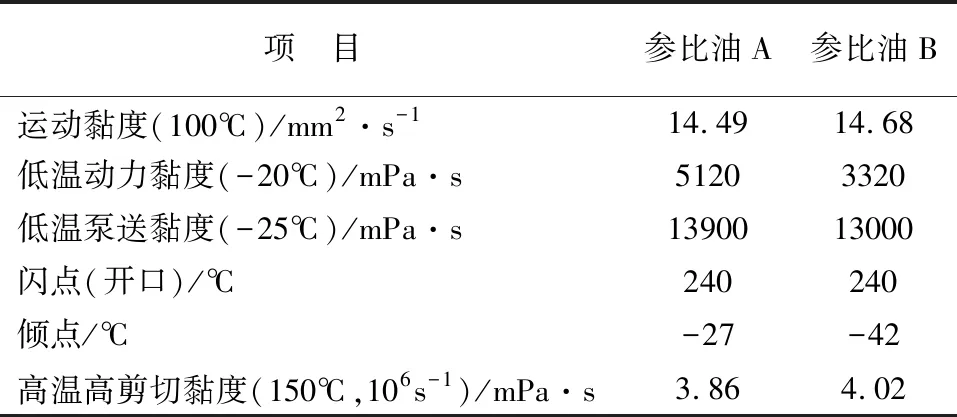

為了能更好地建立模擬試驗和臺架試驗的相關性,選取OEM發動機800 h耐久性試驗用油(參比油A)和不同品牌的參比油B作為潤滑介質,兩種油品都屬于CJ-4級別的油品,其質量指標如表2所示,參比油A、B理化分析結果如表3所示。

表2 CJ-4油品質量指標

表3 參比油A、B理化分析結果

2.2 模擬試驗條件確定

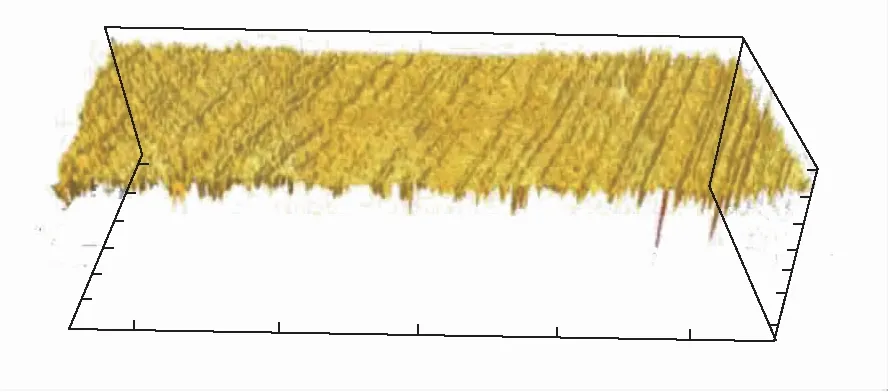

根據OEM發動機800 h耐久性試驗的工況,通過與SRV?4型摩擦磨損試驗機運行參數進行對比換算,我們研究確定SRV?4型摩擦磨損試驗機模擬試驗條件如表4所示,參比油試驗結果如圖2所示,圖3、圖4為參比油缸套磨損三維形貌圖。

表4 SRV?4型摩擦磨損試驗機模擬試驗條件

圖2 參比油A、B摩擦系數對比

圖3 參比油A缸套磨損三維形貌

圖4 參比油B缸套磨損三維形貌

在確定的模擬試驗條件下,使用OEM發動機800 h耐久性試驗用油作為模擬試驗研究的參比油,以部件代替整件的方式進行模擬試驗。模擬試驗結果顯示其缸套磨損深度和臺架試驗結果具有較好的對應性,也從摩擦系數以及缸套磨損深度三維形貌上對參比油進行了很好的區分,同時該模擬試驗方法得到了OEM的認可,并為其油品篩選提供一定的技術支持。

3 不同比例燃油稀釋對柴油機油潤滑性能的影響

之前有學者研究過,隨著發動機油中所含燃油比例的增大,潤滑油的高低溫黏度及低溫泵送黏度均呈現下降趨勢,并且燃油對潤滑油黏度的影響是溫度越低,影響越大[5]。而潤滑油的黏度又是摩擦副間形成油膜的關鍵因素,如果發動機摩擦副間潤滑不良會直接影響發動機的正常工作。因此,發動機油燃油稀釋的問題引起了各大OEM高度關注。

發動機中工況最苛刻的區域之一就屬于缸套-活塞環區域,因為缸套-活塞環區域的潤滑是邊界混合潤滑狀態。在已建立的模擬試驗方法的基礎上,對參比油A、B進行一定比例柴油稀釋后研究其缸套-活塞環的抗磨損性能,其中對參比油選取的燃油稀釋比例參考OEM發動機耐久性試驗過程中不同時期采樣分析得到的比列。參比油A、B分別加入3%、5%、8%及12%的柴油進行SRV缸套-活塞環模擬試驗,試驗結果如圖5、圖6所示,參比油加入12%柴油缸套磨損三維形貌圖如圖7、圖8所示。

圖5 參比油A不同比例柴油稀釋后試驗結果

圖6 參比油B不同比例柴油稀釋后試驗結果

圖7 參比油A+12%柴油缸套磨損三維形貌

圖8 參比油B+12%柴油缸套磨損三維形貌

圖5~圖8說明了參比油A、B經過一定比例柴油稀釋后的SRV缸套-活塞環試驗摩擦系數對比以及典型的參比油A+12%柴油、參比油B+12%柴油后的缸套磨損三維形貌對比。表5、表6以缸套-活塞環的總失重來說明模擬試驗和臺架試驗的對應性及不同配方體系的柴油機油經柴油稀釋后對發動機缸套-活塞環的摩擦學性能的影響。

表5 參比油A不同比例柴油稀釋后磨損結果

表6 參比油B不同比例柴油稀釋后磨損結果

從表5、表6結果可以看到參比油A經一定比例的燃油稀釋后,摩擦系數有降低的現象,同時缸套磨損量以及磨損深度有增大的趨勢。參比油B經不同比例燃油稀釋后,隨著燃油稀釋比例的增大,摩擦系數基本無變化,同時缸套磨損量及磨損深度也變化不大。

這說明燃油稀釋對柴油機油缸套-活塞環摩擦學性能的影響在邊界混合潤滑狀態下和柴油機油自身的配方體系有關系。參比油A的抗磨損性能在未經燃油稀釋前就較參比油B弱,同時參比油A經不同比例燃油稀釋后,雖然表觀上降低了摩擦系數,但是缸套-活塞環的磨損量及缸套磨損深度較未稀釋前嚴重,因此燃油稀釋不同程度上會降低油品的抗磨性能;而參比油B在經一定比例的柴油稀釋后,其摩擦系數、缸套-活塞環的磨損量及缸套磨損深度變化不大,油品的抗磨性能并沒有因燃油的稀釋而受到影響,仍能表現出優良的抗磨性能。

4 結論

(1)以SRV?4型摩擦磨損試驗機為試驗平臺,以OEM發動機缸套-活塞環截取件為試驗件模擬其發動機800 h耐久性試驗,建立的模擬試驗方法和發動機臺架試驗具有較好的對應性及區分性,為OEM發動機試驗油品篩選提供一定的技術支持。

(2)燃油稀釋對柴油機油缸套-活塞環摩擦學性能的影響和油品自身的配方體系有關系。比如參比油A,隨著燃油稀釋比例的增大,缸套磨損量以及磨損深度有明顯增大的趨勢;而參比油B的配方體系隨著燃油稀釋比例的增大,缸套磨損量以及磨損深度變化不大。