聯堿裝置蒸汽冷凝水余熱綜合利用

,,, ,

(天津渤化工程有限公司,天津 300193)

1 背 景

能源是人們生活的物質基礎,能源利用反應了整個社會的經濟發展水平。隨著經濟的不斷發展,企業熱能綜合利用日益受到人們的關注。在設計工作中應充分考慮熱能綜合利用問題,以節約能源、降低消耗、減少污染、增加效益。

2008年,我公司承擔了某公司100萬t/a聯堿項目及全廠總體設計工作。項目包括有:120萬t/a真空制鹽裝置,40萬t/a合成氨裝置,100萬t/a聯堿裝置,及配套的公用工程。

其中,聯堿裝置在正常生產過程中,各工序產生冷凝水共260 m3/h(0.6 MPa ,70~170 ℃)。熱電站要求冷凝水回熱電站的參數為:0.6 MPa,<80 ℃。按照以往常規設計,需配置換熱器,以循環水為冷源,將蒸汽冷凝水冷卻至80 ℃以下。這樣既消耗了循環水,增加了配套公用工程的負擔,又浪費了蒸汽冷凝水的熱量。無論是從能源消耗方面還是經濟效益方面分析,此回收工藝均不是一個較好的方案。

作為全廠總體設計方,我們從全局出發,對各系統各裝置進行了全面的能量平衡分析,考慮到真空制鹽裝置為用熱單位,我公司在設計過程中增加了一套能量的回收裝置, 將聯堿裝置產生的冷凝水的熱量進行回收,用于真空制鹽裝置,最大限度利用這部分冷凝水的余熱,節約能源。熱量回收的同時蒸汽冷凝水溫度降低,滿足了熱電站的要求。

2 工藝技術

2.1 工藝參數

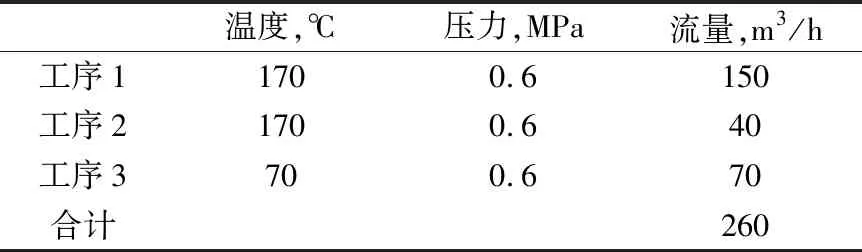

某公司聯堿裝置在正常生產過程中共有三個工序產生冷凝水,各工序產生冷凝水共260 m3/h。參數詳見表1。

表1 蒸汽冷凝水參數表

2.2 工藝流程

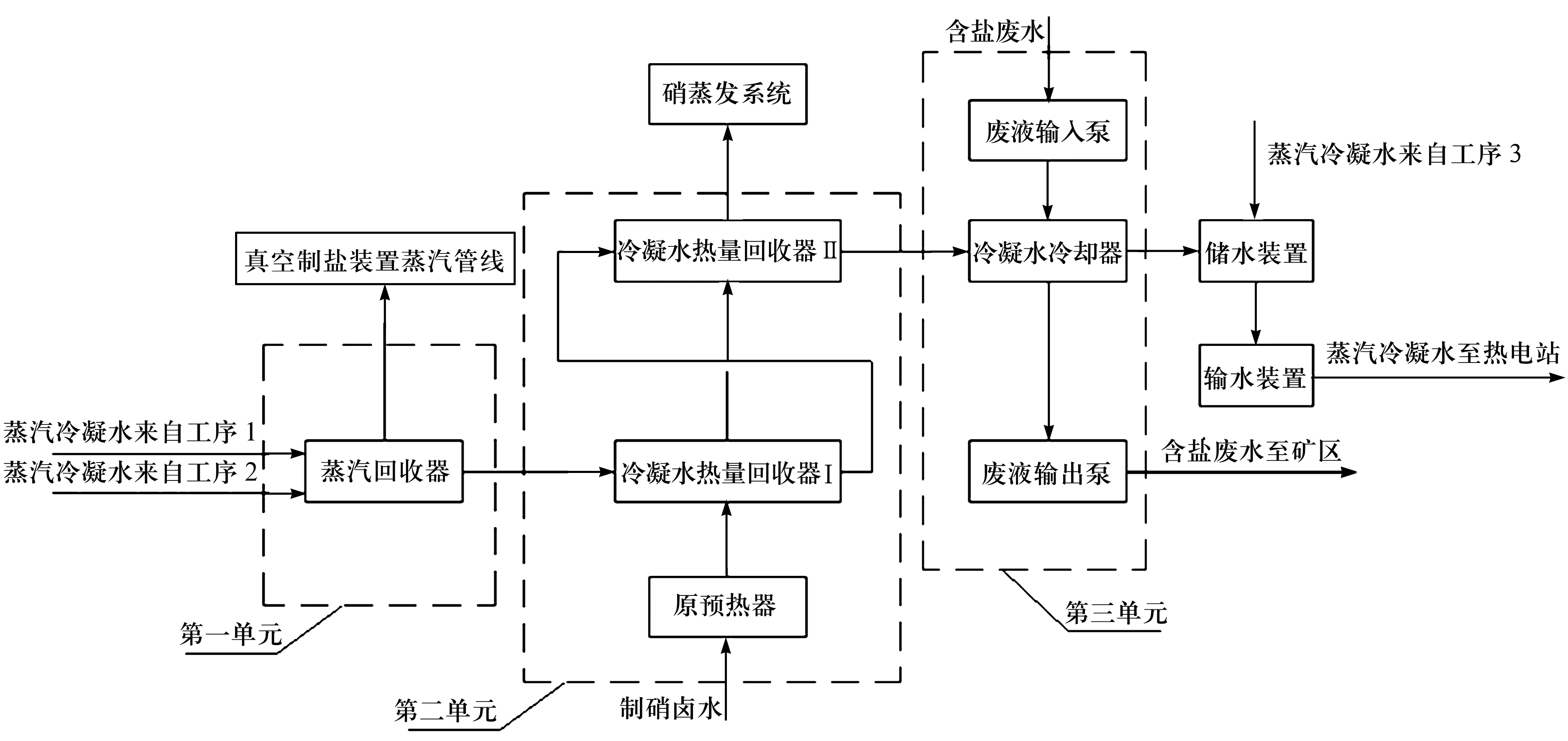

聯堿裝置產生的蒸汽冷凝水通過管道輸送至本裝置,根據蒸汽冷凝水的參數特點進行余熱回收,余熱回收分以下三個單元進行:

1)第一單元:將工序1和工序2來的蒸汽冷凝水(0.6 MPa,170 ℃)送入蒸汽回收器,回收蒸汽(0.2 MPa,140 ℃)并入真空制鹽裝置蒸汽管線,作為真空制鹽裝置的加熱蒸汽。初步回收工序1和工序2蒸汽冷凝水的部分熱量。

2)第二單元:蒸汽回收器排出的冷凝水與真空制鹽裝置中進入硝蒸發系統的鹵水(85 ℃)通過冷凝水熱量回收器Ⅰ和冷凝水熱量回收器Ⅱ間接換熱,進一步回收工序1和工序2蒸汽冷凝水的熱量。回收器Ⅰ和回收器Ⅱ串聯使用,鹵水最終被加熱至90 ℃,再進入硝蒸發系統。

3)第三單元:換熱后的蒸汽冷凝水通過冷凝水冷卻器繼續與廢液換熱。常溫廢液由廢液輸入泵送入冷凝水冷卻器,被加熱至40 ℃后由廢液輸出泵送至礦區,注井回收,提高采鹵效率。

工序1、工序2蒸汽冷凝水經過余熱回收后進入儲水裝置,與來自工序3的蒸汽冷凝水合并。合并后溫度<80 ℃,達到熱電站的回收要求。用輸水裝置送回熱電站循環利用。工藝流程詳見圖1。

圖1 工藝流程示意圖

2.3 節能分析

2.3.1 蒸汽回收器節能分析

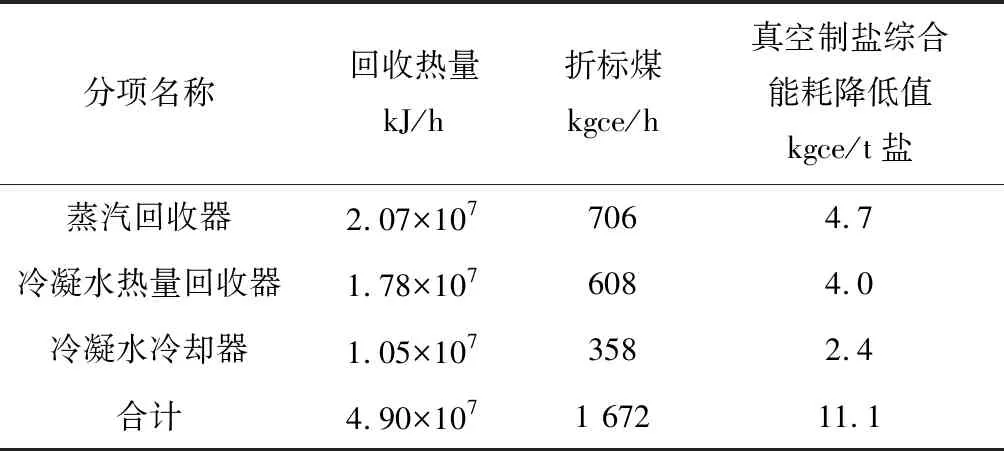

來自工序1和工序2來的蒸汽冷凝水溫度為170 ℃,溫度較高,含有一定的余熱。此部分冷凝水經蒸汽回收器,能夠回收蒸汽7.6 t/h(0.2 MPa,140 ℃),同時并入系統蒸汽管線,作為系統熱源回收利用。

蒸汽回收器回收的熱量為:7.6 t/h×2 730 kJ/kg×1 000=2.07×107kJ/h;

折標煤:2.07×107kJ/h÷29 307 kJ/kgce=706 kgce/h;

根據真空制鹽裝置的產能,蒸汽熱量回收器使綜合能耗降低了4.7 kgce/t鹽。

2.3.2 冷凝水熱量回收器節能分析

設置兩臺冷凝水熱量回收器,兩臺冷凝水熱量回收器串聯使用,將1 080 t/h鹵水由85 ℃提高至90 ℃。

冷凝水熱量回收器回收的熱量為1 080 t/h×(90 ℃-85 ℃)× 3.3 kJ/kg·℃×1000=1.78×107kJ/h;

折標煤:1.78×107kJ/h÷29 307 kJ/kgce=608 kgce/h;

根據真空制鹽裝置的產能,冷凝水熱量回收器使綜合能耗降低了4.0 kgce/t鹽。

2.3.3 冷凝水冷卻器節能分析

冷凝水通過冷凝水冷卻器將500 t/h廢液的溫度由35 ℃提高至40 ℃。

冷凝水冷卻器回收的熱量為500 t/h×(40 ℃-35 ℃)×4.2 kJ/kg·℃×1 000=1.05×107kJ/h;

折標煤:1.05×107 kJ/h÷29 307 kJ/kgce=358 kgce/h;

根據真空制鹽裝置的產能,蒸汽熱量回收器使綜合能耗降低了2.4 kgce/t鹽。

節能分析結果詳見表2。

3 節能經濟效益分析

本裝置已成功運行4年,據我們跟蹤了解,真空制鹽裝置實際蒸汽消耗小于0.7 t/t鹽,目前國內真空制鹽裝置蒸汽消耗平均水平在0.85~0.9 t/t鹽(產濕鹽),與原工藝包設計蒸汽消耗0.8 t/t鹽為計算標準對比,年節約蒸汽約12萬t。

表2 節能分析結果

本項目蒸汽消耗達到了制鹽行業多效蒸發工藝的極低值。

1)本技術響應國家節能環保政策,最大化地進行能源綜合利用,對聯堿裝置產生的蒸汽冷凝水的熱量進行了回收利用,降低了真空制鹽裝置蒸汽消耗,工藝技術在國內外及制鹽行業屬于領先水平。

2)本工藝設計結合了項目的總體情況,解決了蒸汽冷凝水在不消耗循環水的情況下達標返回熱電站的問題,蒸汽冷凝水余熱用于產生蒸汽、加熱鹵水、加熱注井廢水,提高了系統熱利用率。