煤礦蓄電池式電機車獨立駕駛室的優化設計*

祁宏

(中國煤炭科工集團 太原研究院有限公司, 山西 太原 030006)

0 引言

近年來,煤礦蓄電池式電機車輛續航里程是決定整車性能的重要指標之一,整車質量是影響車能耗高低的重要指標,因此電機車輛的駕駛室等結構件的輕量化設計尤為重要[1]。

駕駛室作為駕駛人員的操作空間,首先要求其結構要可靠,以保證駕駛員的身體不受外界傷害;其次要保證駕駛員的視野必須開闊,操作舒適,空氣暢通,具有隔熱、減振及降噪功能;最后駕駛室的外形要美觀大方。因此,本文主要對駕駛室主體結構進行研究。

1 駕駛室主體框架設計構思

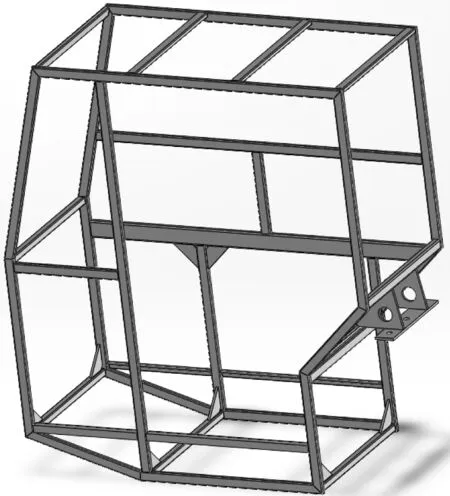

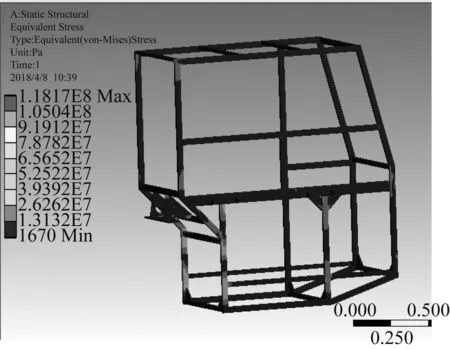

駕駛室作為車輛的操控中心,承擔著至關重要的作用。根據外觀設計、安全可靠性、整車輕量化、舒適性等方面綜合考慮,運用Ansys軟件及人機工程學的知識,設計了一款能滿足煤礦蓄電池式電機車輛要求的獨立駕駛室。首先通過整車尺寸確定駕駛室的外形尺寸,運用Solidworks軟件建立主體框架模型,駕駛室的設計參照客車車身的設計思路,采用冷拔異型矩形鋼管焊接搭建主體框架,其三維模型如圖1所示。選用鈑金面板,既能保證駕駛室的外形美觀,擋風隔音,又能保證車輛在井下行駛的安全可靠性,還能減輕駕駛室的整體質量。

圖1 駕駛室主體三維模型圖

2 駕駛室主體框架的有限元分析

為保證駕駛室的強度與剛度,使駕駛室能滿足整車設計的各種工況要求,針對各工況,對駕駛室的主體結構進行強度分析,為結構件的優化提供理論依據。根據駕駛室的使用工況[2-4],進行模擬分析。

2.1 加速度為0時駕駛室主體結構的強度分析

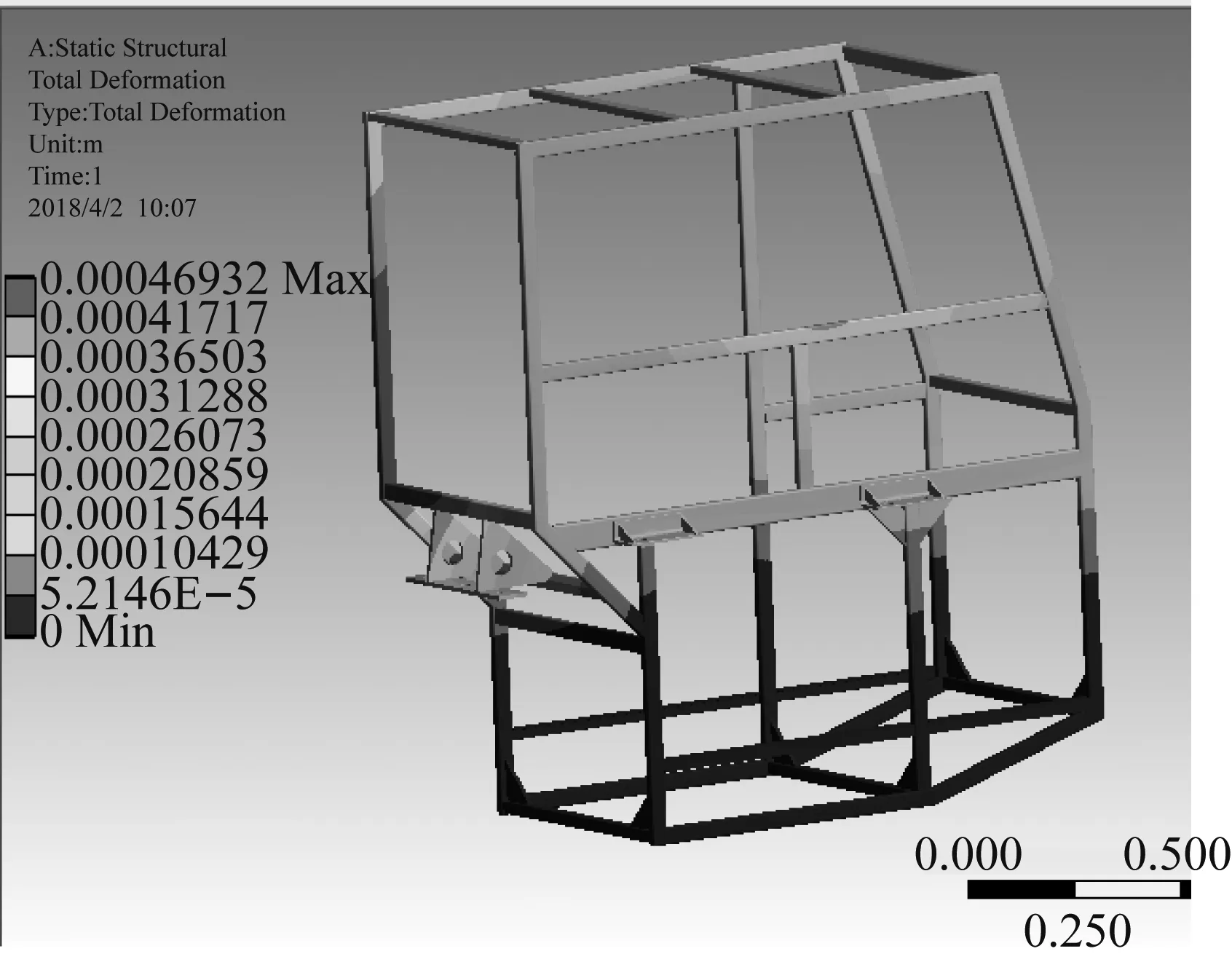

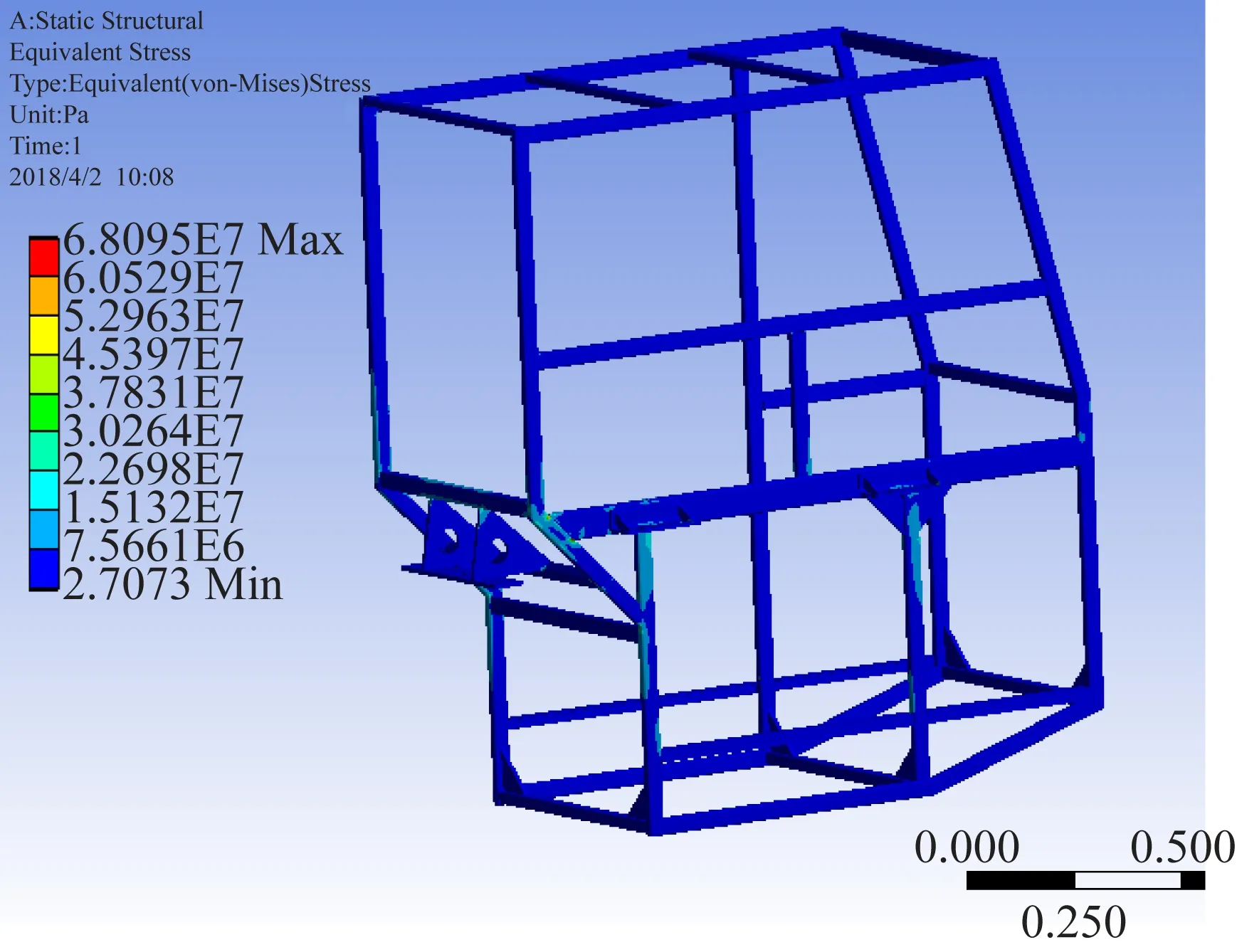

該工況旨在模擬蓄電池式電機車輛在靜止或者井下水平硬化路面上勻速直線行駛時的駕駛室特性,車輛的加速度為0,駕駛室主體受到的外力只有重力(F=mg),對其施加外力后的變形量及應力分布如圖2、圖3所示。

圖2 加速度為0時駕駛室主體的變形量分布圖

經計算分析可知,加速度為0的工況下駕駛室主體結構變形量最大為0.469 3 mm,應力最大為68.095 MPa。

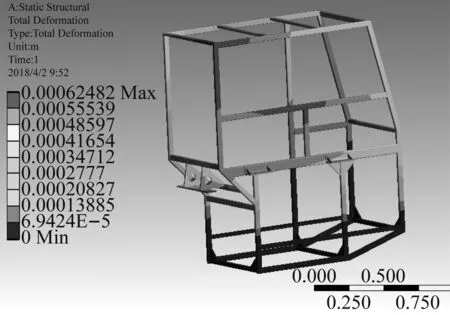

2.2 緊急制動時駕駛室主體結構的強度分析

該工況旨在模擬電機車輛在水平硬化路面上緊急制動時的駕駛室特性。設定車輛以最高車速為40 km/h運行,緊急制動后車輪同時抱死,車輛縱向滑動,滑動距離取8 m,即車輛縱向的制動減速度為0.75 g。此時,駕駛室主體不光受重力作用,還受到縱向慣性力作用,對其施加外力后分析,變形量及應力分布如圖4、圖5所示。

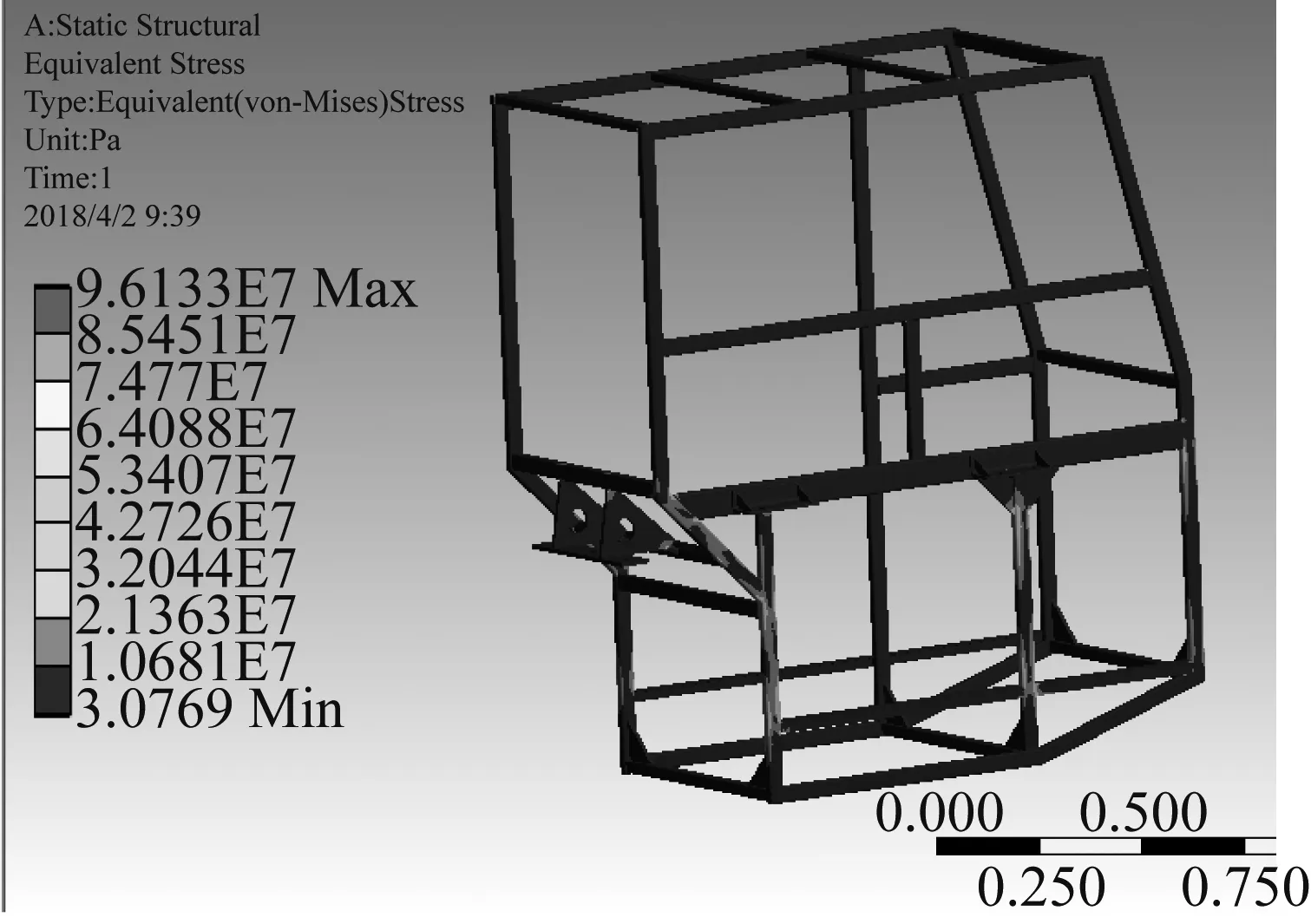

圖3 加速度為0時駕駛室主體的應力分布圖

圖4 緊急制動時駕駛室主體的形變量分布圖

圖5 緊急制動時駕駛室主體的應力分布圖

經計算分析可知,緊急制動工況下駕駛室主體結構最大變形量為0.625 mm,最大應力為96.133 MPa。

2.3 急轉彎時駕駛室主體結構的強度分析

該工況旨在模擬防爆蓄電池車在水平硬化路面上急轉彎時的駕駛室特性。設定車輛以20 km/h勻速運行,轉彎半徑取最小轉彎半徑5 m,即車輛橫向的離心加速度為0.6 g。此時,駕駛室主體不光受重力作用,還受到離心力的作用,對其施加外力后分析,變形量及應力分布如圖6、圖7所示。

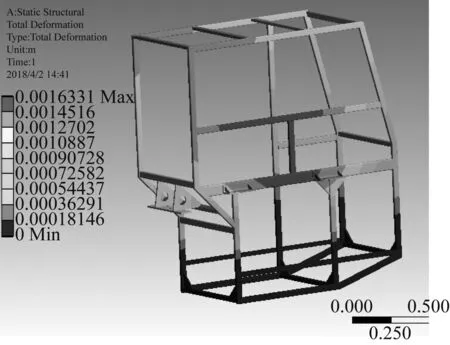

圖6 急轉彎時駕駛室主體的變形量分布圖

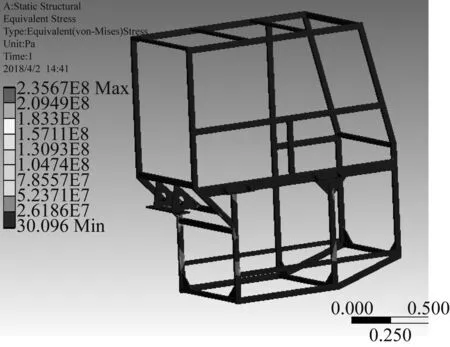

圖7 急轉彎時駕駛室主體的應力分布圖

經分析可知, 急轉彎工況下駕駛室主體結構最大變形量為1.633 mm,最大應力為235.67 MPa,此工況下結構件的變形量最大,應力值最高,為駕駛室的極限工況。

2.4 駕駛室主體結構強度校核

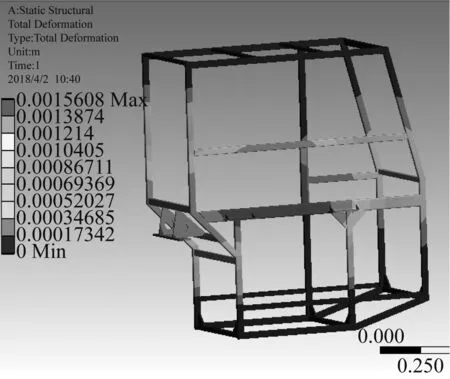

通過有限元分析可知,車輛駕駛室局部結構變形量小,強度低,對其優化設計后,針對駕駛室極限工況進計算分析,結果如圖8、圖9所示。取駕駛室在極限工況時最大應力值為σmax=118.17 MPa,駕駛室結構件材料選用Q345,即[σ]=345 MPa,2σmax<[σ],其強度滿足設計的要求。

圖8 優化后急轉彎時駕駛室主體的變形量分布圖

圖9 優化后急轉彎時駕駛室主體的應力分布圖

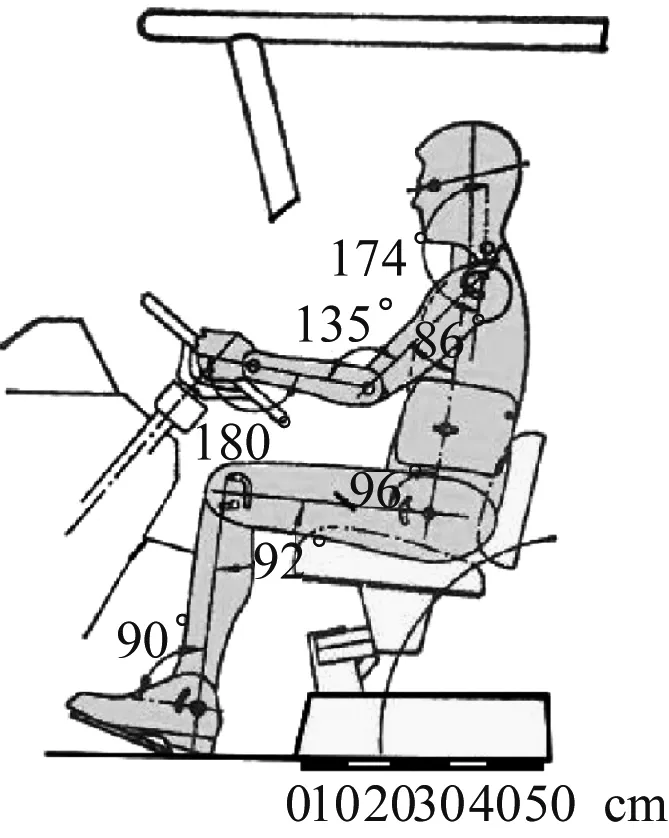

3 駕駛室人機界面設計

駕駛室操作舒適程度直接影響著駕駛員的工作效率以及駕駛安全性,在駕駛室內部布置的設計中,主要操作部件參照適用于工程機械的人體尺寸進行布置[5](圖10),包括座椅位置、方向盤位置及角度、腳踏板位置及角度等,然后進行校核。

mm人體尺寸百分位數p/%1510509095993.1坐高8368588709089479589193.2頸椎點高5995156246576917017193.3坐姿眼高7297497617988368478683.4坐姿肩高5395575665986316416593.5坐姿肘高2142282352632912963123.6坐姿大腿厚1031121161301461511603.7坐姿膝高4414564644935235325493.8小腿加足高3723833894134394484633.9坐深4074214294574864945103.10臂膝距4995155245545855956133.11下肢長8929219379921 0451 0631 096

圖10工程機械的人體尺寸圖及數據表

3.1 駕駛室主要部件安裝尺寸的確定

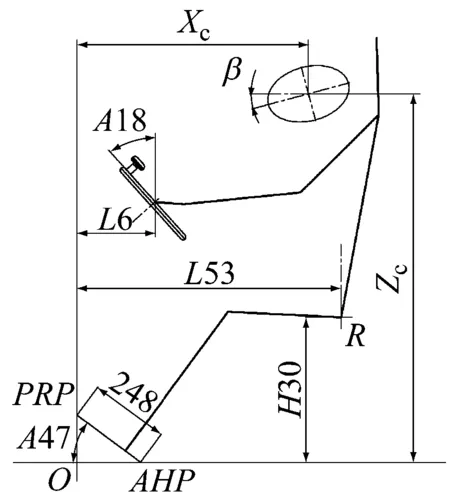

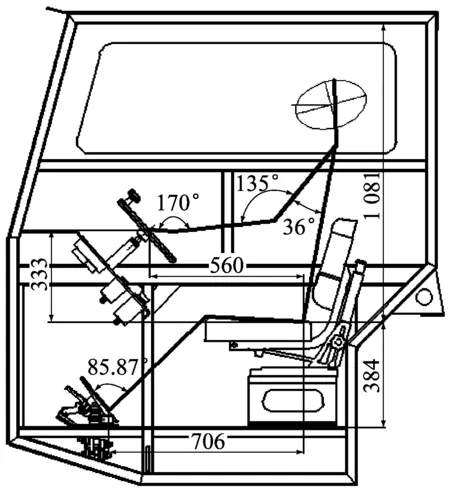

首先,根據整車功能及駕駛室外形尺寸確定駕駛室內部的基本構造,然后以人機工程學為參考,完成駕駛室人機界面設計[6],如圖11所示。

圖11 駕駛室的基本布置圖

1) 座椅位置與腳踏板位置的確定。圖11中,設PRP與AHP的交點O(0,0,0)為坐標原點,量取腳踏板長度為248 mm,L53=830 mm,根據工程機械舒適性尺寸H30參考值為372~463 mm,結合座椅尺寸,取H30=454 mm,根據A47=(77-0.08H30),得到A47=40°,以此確定座椅位置與腳踏板位置。

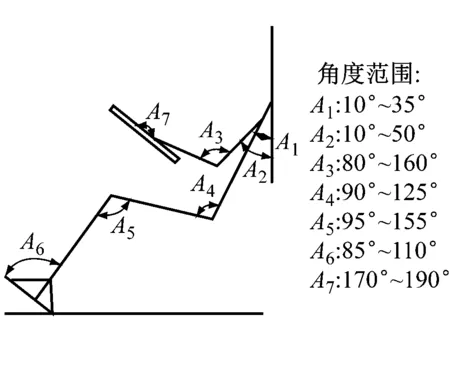

2) 方向盤位置及角度的確定。以AHP為基準,按p99男性舒適坐姿角度布置人體模型所給定的角度(如圖12所示),確定方向盤的坐標為(246,0,817),傾角為42°。

圖12 p99男性舒適坐姿角度布置圖

3) 眼橢圓位置及尺寸的確定。根據SAE J941 V02推薦的眼橢圓計算公式:

Xcref=L1+664+0.587L6-0.176H30-12.5t

Zcref=H8+H30+638

式中:L1為PRP的x坐標;L6為方向盤中心的x坐標;H30為R點的y坐標;H8為AHP的z坐標;t為變速箱類型,有離合器時t取1,無離合器時t取0。

計算確定眼橢圓的中心坐標為(928,0,1 240),選取x軸長為242.1,y軸長為85.3 mm,根據眼橢圓位置確定儀表盤上顯示屏以及儀表的位置。

4) 儀表盤位置的確定。根據方向盤的位置以及儀表盤表面與方向盤的距離應大于80 mm,駕駛人的腿部空間通過對人體模型尺寸的分析,最終取方向盤距儀表盤表面的距離為200 mm,下端距底板的距離取549 mm。駕駛室內部整體布置尺寸如圖13所示。

圖13 駕駛室內部整體布置圖

3.2 駕駛室內部布置的校核

對手伸及界面等駕駛室操作尺寸的影響因素,通常用駕駛室尺寸綜合因子G來表示,根據文獻[5]的計算公式為:

G=0.001 8Hz-0.019 7β+0.002 7D+0.010 6α-0.001 1Wx+0.002 4Wz+0.00 27γ-3.085 3

式中:Hx為H點(人體胯點)至加速踏板踵點的水平距離,mm;Hz為H點至加速踏板踵點的垂直距離,mm;β為靠背角,(°);α方向盤傾角,(°);D為方向盤直徑,mm;Wx為方向盤中心至H點的水平距離,mm;Wz為方向盤中心至H點的垂直距離,mm;γ為臀部角,(°)。

1)由公式計算得:G=0.754。

2)在汽車的前后方向上,離加速踏板踵點后方水平距離為d處,有一表示手伸及距離的HR基準面,確定HR面:d=786-99G=711.32 mm;d-Hx>0,基準面HR面位于R點處[5]。

3)以R點為0點,測量各操作件的坐標值。

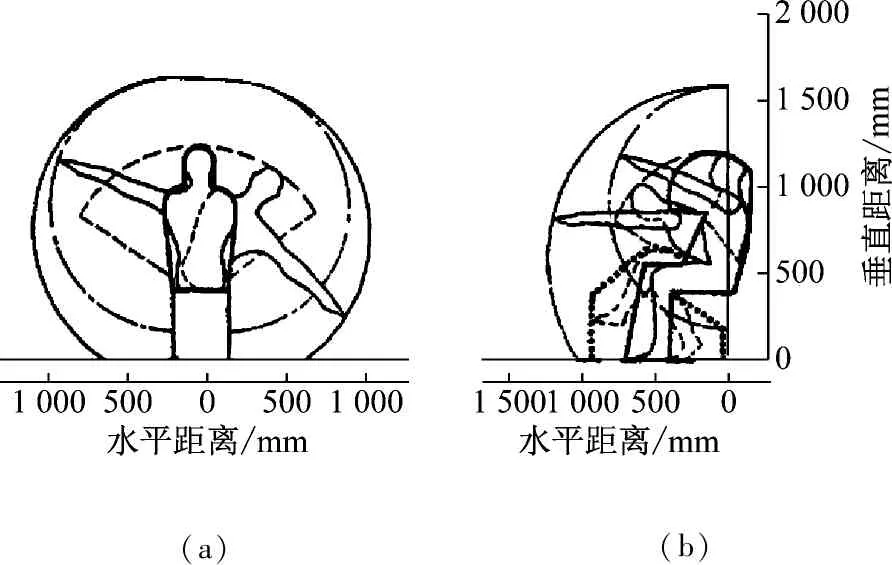

4)比較操作件的坐標值與坐姿活動空間(圖14)中的手伸及界面值,驗證所選取尺寸符合設計要求。

此外,在駕駛室的四周安裝擋風玻璃,既能減小駕駛噪聲,又能為駕駛員安全提供第一道屏障,有效地降低了駕駛員在駕駛時所受到的外界干擾;在駕駛室與機架連接處還安裝膠皮,既能減輕駕駛室安裝座的局部應力,又能保證駕駛室與機架連接的可靠性。

(a)(b)

圖14坐姿活動空間

4 結論

通過對煤礦蓄電池式電機車輛駕駛室的結構設計、強度分析優化設計以及舒適性設計,為后續駕駛室的設計提供參考依據。在保證強度的前提下,經改進設計,在質量方面比原始駕駛室質量減輕25%左右;根據人體舒適尺寸優化操作裝置,降低了駕駛員勞動強度,提高了工作效率。

該方案已在山西天地煤機裝備有限公司生產的井下蓄電池式電機車輛上裝配使用,性能指標均達到預期的效果。