404 Not Found

404 Not Found

高含硫天然氣凈化裝置硫冷器失效分析及防護*

王團亮

(中國石化中原油田普光分公司,四川 達州 636156)

普光氣田是國家川氣東送工程的氣源地,被列為“十一五”國家重點工程,而普光天然氣凈化廠是該工程的重要組成部分。普光天然氣凈化廠共有6套聯合裝置,每套裝置2個系列,共12個系列,單系列凈化能力為300×104m3/d,每套裝置包括脫硫、脫水、硫磺回收、酸性水汽提和尾氣處理等單元,凈化氣產量95×108m3/a,硫磺產量200×104t/a。普光氣源為高含硫天然氣,其中含有硫化氫(體積分數14%)和二氧化碳(體積分數9%),采用甲基二乙醇胺脫硫、三甘醇脫水、克勞斯法回收硫磺和低壓酸性水汽提等工藝凈化天然氣。

硫磺回收單元工藝過程為胺液脫硫、再生過程產生的酸性氣進入反應爐中燃燒,生成的高溫過程氣進入多級冷卻器依次冷凝產生液硫。現場運行過程中發現,二級和三級硫冷器多次發生泄漏,引起冷卻器管程內部的液硫凝固,堵塞換熱管并導致裝置被迫停工,嚴重影響天然氣凈化廠的長周期安全穩定運行。鑒于此,對硫冷器腐蝕失效問題進行了分析,找出泄漏原因并提出了預防措施。

1 設備工藝條件及結構

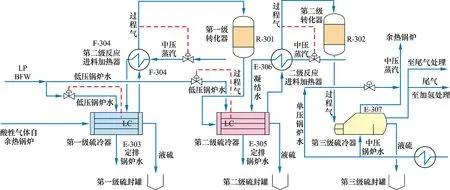

來自天然氣脫硫單元的酸性氣進入克勞斯反應爐燃燒,通過高溫燃燒反應和二級轉化催化反應產生的元素硫先后進入一級硫冷器E-303、二級硫冷器E-305及三級硫冷器E-307。硫在各級冷卻過程中隨著溫度的下降冷凝成液硫,并在重力的作用下進入各級硫封罐,之后進入液硫儲存池。硫磺回收單元工藝流程見圖1。

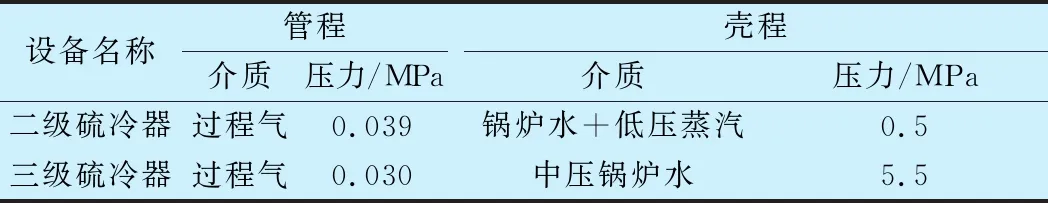

二級硫冷器為固定剛性管板式換熱器,換熱管規格為φ38 mm×3 mm,材質20G;三級硫冷器也為固定剛性管板式換熱器,換熱管規格φ38.1 mm×4.19 mm,材質為SA-179,換熱管與管板連接形式均為強度焊加貼脹。具體工藝參數見表1,其中過程氣主要成分為H2S,S,SO2,O2,CO,CO2和H2O。

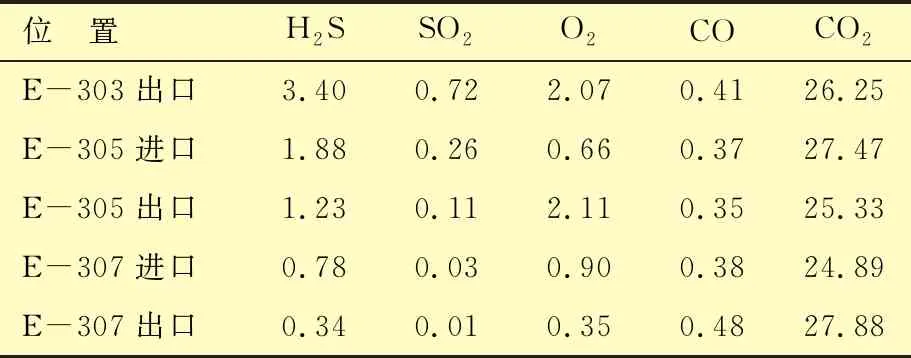

硫磺回收單元過程氣組分見表2。

2 設備腐蝕狀況

凈化廠共有6套凈化裝置(12個系列),包括12臺二級硫冷器和12臺三級硫冷器。正常生產運行期間,二級硫冷器、三級硫冷器管板角焊縫分別發生7臺次、12臺次泄漏。泄漏造成鍋爐水進入管程,引起其中的液硫凝固,進而導致管束及管箱堵塞,裝置被迫停工,嚴重影響裝置的長周期安全穩定運行,此外,還會導致克勞斯爐內部襯里破壞、腐蝕加劇,影響下游的尾氣處理單元。經停工檢查,硫冷器泄漏主要表現在兩個方面:一是管板角焊縫泄漏(占較大比例);二是換熱管穿孔。針對不同部位泄漏,采取不同的現場修復措施,對泄漏管頭角焊縫進行打磨或用專業銑削工具銑去角焊縫,然后補焊修復,對泄漏換熱管進行堵管。

圖1 硫磺回收單元工藝流程

表1 二級和三級硫冷器工藝運行參數

表2 硫磺回收單元過程氣組分 φ,%

3 失效分析

3.1 腐蝕形貌分析

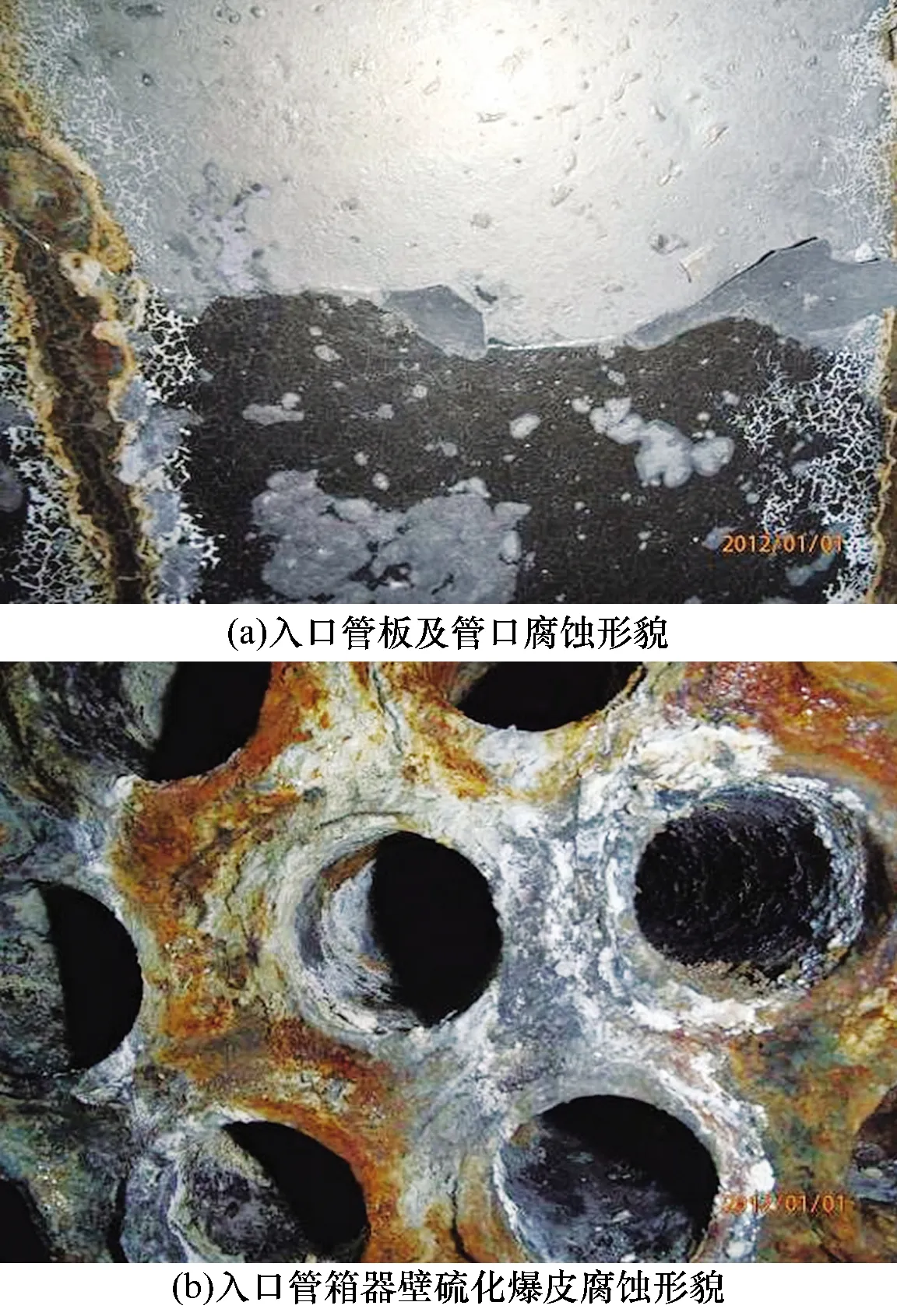

硫冷器入口管板角焊縫明顯腐蝕減薄,泄漏部位存在白色結晶物,管板平滑但表面附著一層泥垢,入口管箱器壁硫化爆皮嚴重,出口管板及管箱整體腐蝕較輕。入口管板及管箱腐蝕形貌見圖2。

3.2 入口管箱器壁腐蝕產物分析

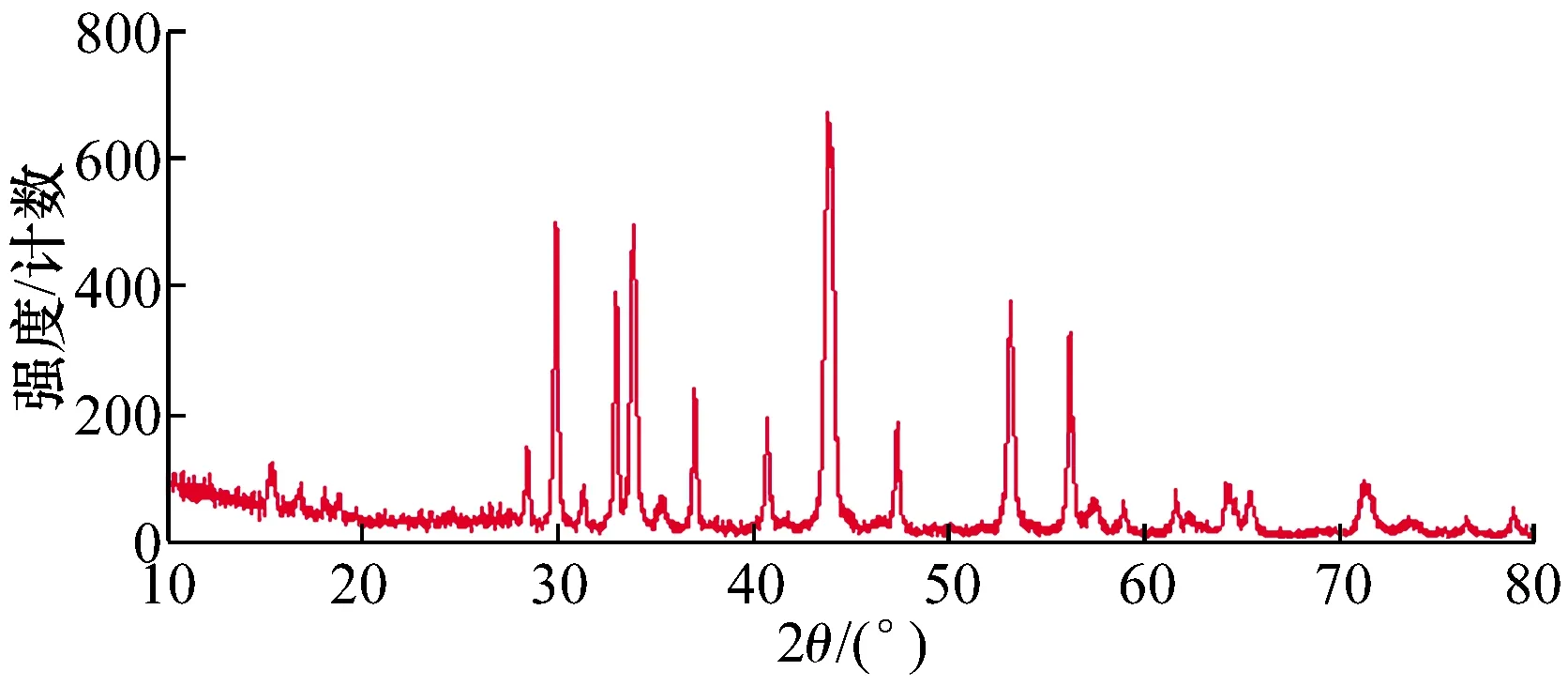

為探討入口管箱部位器壁腐蝕原因,對附著的腐蝕產物進行采樣分析。應用電子能譜分析法(EDS)對腐蝕產物進行元素分析,其產物組分以Fe和S元素為主,約占元素總量的99.43%。為進一步確定腐蝕產物的物相組成,對其進行了X射線衍射分析(XRD),衍射圖譜如圖3所示。腐蝕產物物相定量分析結果由峰面積求得的平均值來確定。

XRD分析結果表明,該腐蝕產物由FeS(占46.3%)和FeS2(占50.4%)組成,為鐵的硫化物。

圖2 硫冷器入口管板及管箱腐蝕照片

圖3 腐蝕產物XRD分析圖譜

3.3 入口管板管口白色垢物分析

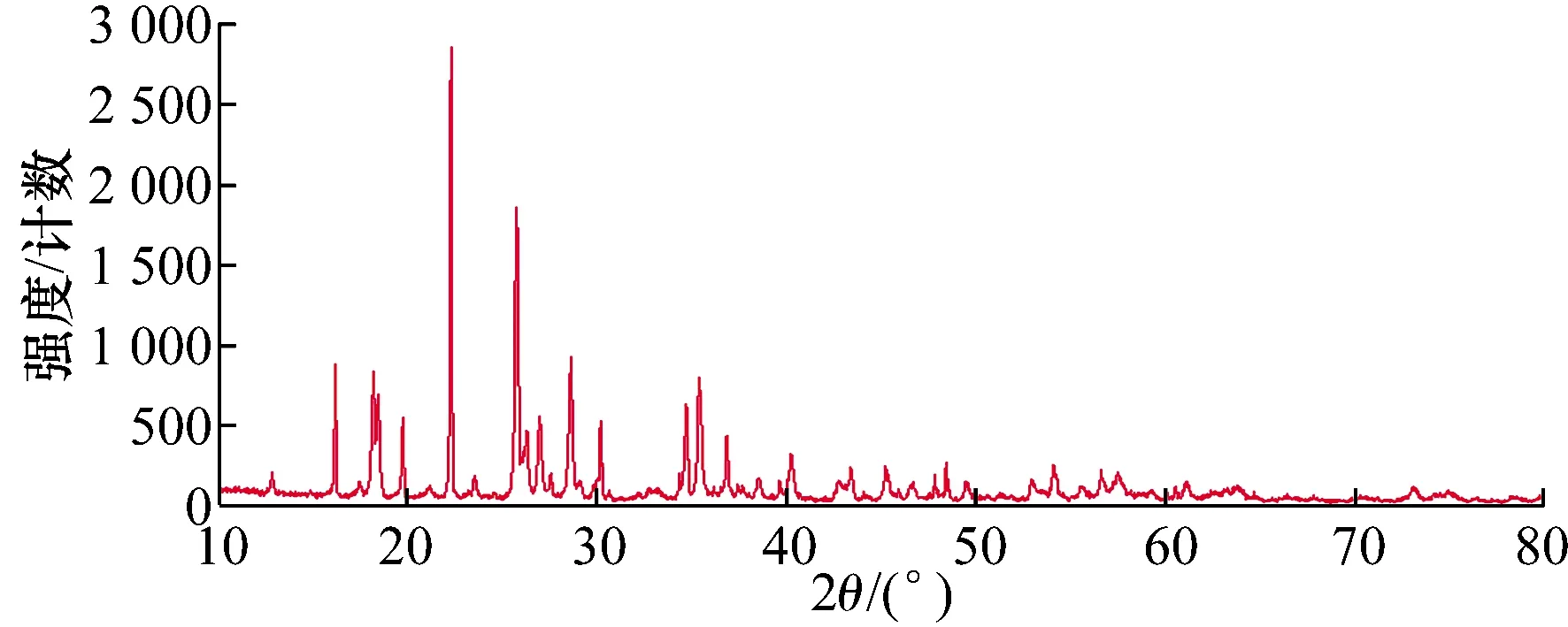

對管箱入口處的白色垢物進行了理化檢驗分析。EDS分析表明,白色垢物以Fe和S元素為主,約占元素總量的96.20%。為進一步確定白色垢物的物相組成,采用XRD法進行白色垢物物相分析,XRD衍射圖譜如圖4所示。白色垢物物相定量分析結果由峰面積求得的平均值來確定。

圖4 入口管箱管口白色垢物XRD分析結果

物相分析結果表明,白色垢物組成主要為Fe(SO4)·H2O(占41.8%)和Fe(SO4)·(H2O)4(占42.4%),以硫酸亞鐵的結晶物為主。

3.4 失效原因分析

3.4.1 高溫硫腐蝕

從腐蝕形態來看,入口管箱器壁硫化爆皮嚴重,高溫硫腐蝕反應劇烈。分析認為:硫冷器入口氣體成分復雜,含有H2S,SO2,CO2及硫蒸汽等多種腐蝕性介質,這些腐蝕性介質對設備造成不同程度的腐蝕。在常溫下,干燥的H2S對鋼鐵無腐蝕作用,但當溫度達到240 ℃以上時,H2S與鐵直接反應生成FeS,FeS是一種疏松的腐蝕產物,易脫落,保護作用不大,故溫度越高,腐蝕速率越快。正常運行時,二級硫冷器入口溫度在289 ℃,易發生高溫硫腐蝕。

3.4.2 硫酸露點腐蝕

硫冷器一旦泄漏,硫磺回收單元將進行停工吹硫、催化劑鈍化操作,催化劑鈍化發生過氧燃燒時會生成少量SO2,此外,煙氣中所含的游離氧與裝置中所含的硫起反應,也會生成部分SO2,SO2與過量氧氣反應生成SO3。吹硫時燃燒燃料氣,生成大量CO2及水汽,其中SO3遇水蒸氣會生成硫酸蒸汽,從而導致煙氣露點大幅升高,如果管壁溫度低于煙氣露點,硫酸蒸汽就會在金屬表面上凝結形成硫酸液滴,使金屬發生硫酸露點腐蝕。

凈化廠在線腐蝕監測系統探針監測顯示,每當硫磺回收裝置停工吹硫,安裝在二級硫冷器E-305入口管線電感探針腐蝕曲線均出現較大幅度上升,最高腐蝕速率達到2.768 mm/a,遠超過管線允許腐蝕速率(0.2 mm/a)。這說明停工吹硫操作對設備影響很大,加速設備腐蝕。

3.4.3 停工期間濕硫化氫腐蝕

凈化裝置兩個硫磺回收單元的進料線可以相互切換。其中一個硫磺回收單元停工后,如果隔離不嚴,另一個運行脫硫單元產生的酸性氣可竄入停工的硫冷器中。酸性氣中的H2S氣體與空氣中的水汽在設備內壁形成濕硫化氫腐蝕環境,從而造成濕硫化氫腐蝕。濕硫化氫主要腐蝕形式有氫鼓泡、氫致開裂,存在拉應力時還會產生應力導向氫致開裂、硫化物應力腐蝕開裂。同時,如果裝置停工過程及停工后沒有做好防護措施,殘存的酸氣、酸液在硫冷器內部長期積存,會加重硫冷器管口角焊縫及管壁的腐蝕。從各凈化裝置生產運行狀況及腐蝕調查可以發現,硫冷器停工閑置時間越長,腐蝕越嚴重。

4 防護措施

4.1 改進設備結構

采用專利技術的“R”形薄管板結構代替原剛性管板結構。該結構管板小截面回轉殼受力小、結構緊湊,管板吸收熱膨脹變形能力強,管頭應力水平明顯降低,從而降低應力腐蝕開裂敏感性。

通過構造8種強度焊+貼脹的管頭方案,對管頭結構進行脹接、焊接工藝評定。在試驗的基礎上采用有限元方法進行驗證,選定合理的管頭焊接結構形式,從而抑制縫隙腐蝕。

4.2 加強生產管理及工藝管控

(1)避免出現頻繁開停工的情況,實現裝置長周期運行。

(2)加強設備、管線的保溫和伴熱,提高硫冷器出口溫度至露點溫度以上,從而避免低溫露點腐蝕的發生。

(3)裝置停工期間,用氮氣吹掃,盡量將設備中的殘存酸氣、酸液吹掃干凈,設備開蓋前用FeS鈍化劑鈍化設備,或用堿液將設備中的殘留酸液中和。

(4)停工后將凈化裝置系統上下游用盲板隔離,保持內部氮氣微正壓。

4.3 加強在線腐蝕監測

加強在線腐蝕監測、采樣分析監測,掌握設備關鍵部位的腐蝕動態。根據生產工況及腐蝕監測數據,及時優化調整相關工藝參數。

5 結束語

采取優化管板結構,優化換熱管與管板、管頭焊接結構,加強生產及工藝管控等防護措施,目前已完成6臺二級硫冷器、5臺三級硫冷器改造。改造設備投用后運行狀況良好,滿足了各項工藝技術要求,未再發生腐蝕泄漏。