懸索橋鋼桁加勁梁架設施工關鍵技術研究

周杜, 劉武, 石柱

(1.湖南建工集團有限公司, 湖南 長沙 410000; 2.湖南路橋建設集團有限責任公司)

杭瑞洞庭湖大橋首次在公路懸索橋提出并采用新型的板桁結合型鋼桁加勁梁結構,桁架結構和橋面板連接形成整體結構,使橋面系參與結構受力,節省了鋼材用量。然而在加勁梁吊裝施工階段,由于桁架結構和橋面板作為整體一起吊裝,因而節段吊裝重量較大,對施工吊裝設備、吊裝工藝提出了更高的要求;大噸位鋼桁加勁梁的無應力拼接及精度要求也相應更高。

同時由于大橋獨特的地理環境,鋼桁梁架設施工需跨越湘江航道、灘涂和濕地、沿湖路防洪大堤等,水上、陸上交通繁忙,施工安全風險大;前期施工受汛期影響,大橋建設進度滯后,迫切需要尋求一種更科學、更高效的鋼桁加勁梁架設方法,在確保安全和質量的前提下,加快施工進度。

該文結合該項目的工程特點、建設環境條件以及工期要求等問題,就該橋鋼桁加勁梁架設的施工關鍵技術和實施效果進行介紹,總結施工關鍵技術可為懸索橋加勁梁的架設提供新的方案。

1 工程概況

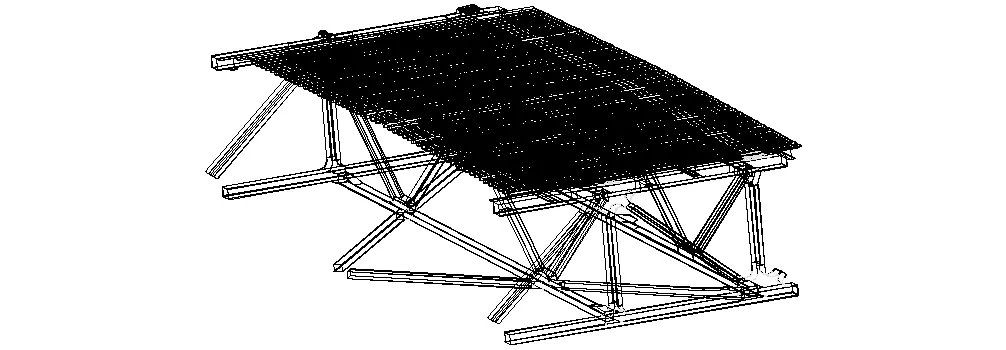

杭瑞洞庭湖大橋加勁梁采用板桁結合型加勁梁新結構(圖1),具有結構剛度大、抗風性能優良、耐久性好、經濟技術指標好等優點。

圖1 板桁結合型加勁梁三維圖

主桁架為帶豎腹桿的華倫式結構,由上弦桿、下弦桿、豎腹桿和斜腹桿組成。主桁桁高9.0 m,桁寬35.4 m,節間長度8.4 m;一個標準節段重300 t;鋼桁梁由2 個節間組成,長度16.8 m。加勁梁斷面構造見圖2。

圖2 板桁結合型加勁梁斷面構造圖(單位:mm)

橋面系采用正交異性橋面,橋面板厚16 mm,下設U形加勁肋和板式加勁肋。U形加勁肋肋高280 mm,板厚8 mm;板式加勁肋為180 mm×14 mm。

全橋共115個節段,其中中跨88個節段,君山側邊跨27個節段。

2 施工技術研究背景

2.1 重難點分析

結合該項目的特點,鋼桁加勁梁架設施工具有以下難點:

(1)板桁結合型加勁梁的主要結構特點為主梁的桁架結構和橋面板為整體式結構,節段吊裝重量較大,標準節段重300 t,最大節段重達544 t。大噸位鋼桁加勁梁架設對施工吊裝設備、吊裝工藝提出了更高的要求,因此如何解決起吊設備能力受限,實現鋼桁加勁梁高精度拼裝成為需解決的一個主要問題。

(2)為確保鋼桁加勁梁的安裝質量和耐久性要求,鋼桁梁的安裝需在無應力條件下完成節段之間的永久連接。傳統施工方法存在施工工期長、桁梁結構施工過程應力過大、需等代荷載配重完成鉸固轉換等各種弊端。

(3)前期施工受汛期洪水影響,大橋建設進度整體滯后。為了保證杭瑞高速公路最后關鍵樞紐工程的節點目標不變,加勁梁架設工期十分緊張,而鋼桁加勁梁的吊裝、高空拼接以及吊裝過程受力體系轉換等均為安全風險巨大的施工作業,為確保施工安全、質量和進度要求,傳統施工工藝無法滿足施工需要,尋求一種更科學、更高效的鋼桁加勁梁架設方法勢在必行。

(4)大橋位于洞庭湖出口處的七里山港口區,鋼桁梁架設施工需跨越沿湖路防洪大堤、湘江灘涂以及濕地等非通航區。常規的施工方法需額外投入一臺大噸位的纜載吊機來實現非通航區加勁梁節段的卸船、蕩移就位,然而纜載吊機的蕩移受自身結構特點和偏轉角限制影響,施工安全風險高。出于安全、經濟、高效的目的,需對非通航區加勁梁架設方法進行探索,以解決施工難題。

綜上所述,在保證施工質量和安全的前提下,在有限的時間及復雜的建設環境條件下,完成加勁梁吊裝任務困難重重,因此研究一整套合理的加勁梁安裝方法以解決施工難題為大橋建設的重中之重。

2.2 解決思路

(1)開展設備適用性研究,根據該橋加勁梁的結構特點,對現有纜載吊機進行適用性技術改造以應用于新的工程,節約工程造價,解決新舊設備之間突出的經濟問題。

(2)創新鋼桁加勁梁架設施工技術,在吊裝過程中實現鋼桁梁永久剛接,節省大橋建設關鍵工期。

(3)提出一套與鋼桁加勁梁架設新方法相匹配的輔助提升系統和縱向對接控制等施工輔助措施,解決起吊設備能力受限的問題,并實現鋼桁加勁梁高精度拼裝。

(4)研究采用一種新的起吊設備和方法,通過主纜盡量利用現有設備完成鋼桁梁節段的卸船和蕩移就位,降低施工投入,解決懸索橋淺灘及跨線區加勁主梁架設施工安全風險高的難題。

3 施工關鍵技術

3.1 纜載吊機設備適用性改造技術

3.1.1 概述

采用纜載吊機進行懸索橋加勁梁的安裝,在中國已有較多工程實例,技術也比較成熟。但對如何改造現有的纜載吊機,使之能應用于新的橋梁,這方面的研究很少。纜載吊機改造中的很多關鍵技術,如加勁梁長度變更、起升能力變更、吊具變更、行走機構等,很多問題值得研究。尤其是應用于更大跨徑、更大重量加勁梁的安裝時,其起升能力及安全性,值得深入研究。

3.1.2 主要改造方案

纜載吊機主要結構包括主桁架梁、行走機構、提升機構、吊具、液壓系統、控制系統、動力系統等。改造時需根據懸索橋主纜的大小、間距,以及鋼桁梁節段長度、重量等結構特點對原型纜載吊機的主桁架梁、行走機構、吊具、控制系統、液壓系統、動力系統等進行功能改造,以滿足加勁梁架設需求。

就該項目而言,纜載吊機改造方案如下:

(1)主桁架梁改造:作為吊機主要承載構件,其強度及剛度應滿足設計要求。根據杭瑞洞庭湖大橋主纜間距,需將纜載吊機主桁架跨度由27 m變為35.4 m,吊點間距由21 m改為30 m,跨度需增加8.4 m;同時對主桁架梁及兩端負重傳遞梁等部位進行加強改造,提高其起重能力。

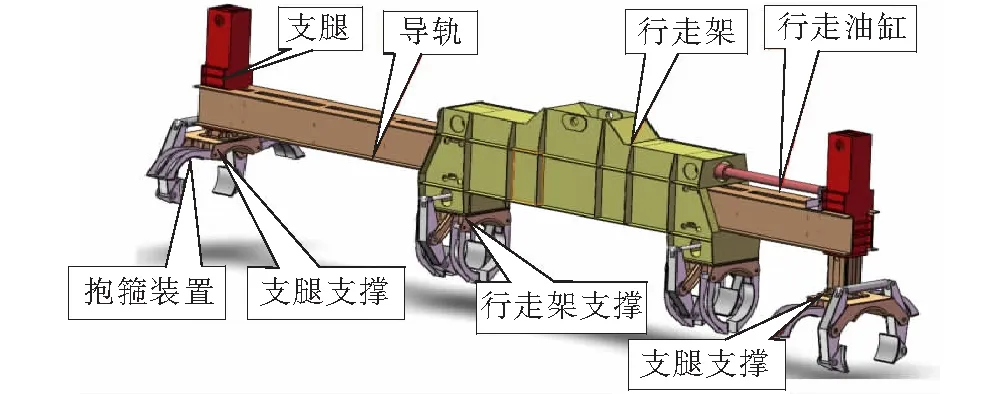

(2)行走機構改造:行走機構主要由行走架,導軌、支腿、液壓抱箍裝置、行走油缸、頂升油缸、抱箍油缸等組成。首先對纜載吊機的液壓抱箍進行改造,以適應主纜尺寸,同時增大液壓抱箍的支撐面積,并在支撐面設置合理厚度的橡膠板,以起到保護主纜的目的;通過增加液壓抱箍的數量和油缸推力,提高吊機行走工況和提升工況的抗下滑能力;優化行走機構的結構形式,改善受力情況,減小鋼構件自重(圖3)。

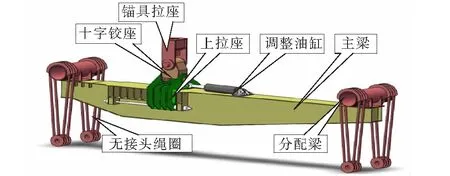

(3)吊具改造:吊具的改造首先要增大其起吊能力,然后進行特殊的設計,能在確保安全的情況下,避開主纜。吊具主要由主梁、上拉座、十字鉸座、錨具拉座、調整油缸等組成。分配梁通過螺栓與主梁連接,使得分配梁可適應 2.95、5.6、8.4、8.8 m節段梁吊裝。上拉座通過反鉤的形式與主梁連接,其一端頭設置有調整油缸,通過調整油缸的調節,實現不同梁段的吊裝。分配梁上設置有多個繩槽,用于安裝吊裝無接頭繩圈,單個繩圈額定拉力為630 kN,長度為 5.2 m,繩圈底部通過承重滑輪與鋼梁吊耳相連(圖4)。

圖3 纜載吊機行走機構

圖4 纜載吊機吊具結構

(4)動力系統改造:該纜載吊機的動力系統主要由一臺額定功率為280 kW的柴油發電機組組成。柴油發電機組為液壓泵站、控制系統及電力照明等提供動力源。

(5)控制系統改造:通過改造,形成由1個主控臺、2個泵站啟動箱、2臺現場控制箱、若干傳感器、若干數據線組成的分部式計算機網絡控制系統。設備的工作參數信號經過數據線傳送到主控臺,主控臺根據各種傳感器采集到的位置信號、壓力信號,按照一定的控制程序和算法,決定油缸的動作順序,完成多個油缸的協同工作,同時控制比例閥的開口大小,驅動油缸以規定的速度伸缸和縮缸,從而實現油缸的同步控制。

(6)液壓系統改造:該纜載吊機液壓系統分為主液壓系統和吊具液壓系統。主液壓系統的改造利用柴油發電機組發電,帶動組合泵電機,提供三路獨立控制回路以及一套輔助回路;三路獨立控制回路分別供給行走連續提升油缸、牽引油缸、錨具油缸、支撐油缸以及液壓收線馬達;輔助循環回路用于對液壓系統的油溫、油液污染進行控制。吊具液壓系統控制采用電磁換向閥+線控的方式進行控制,實現吊具的雙向平衡,保證動作平穩、安全可靠。

3.1.3 纜載吊機改造與新制綜合對比

相對于同等規模的懸索橋,一般需投入2套600 t纜載吊機方可滿足施工需求。2臺600 t新制纜載吊機需投入約900萬元。

杭瑞洞庭湖大橋通過設備適用性改造技術研究,將原矮寨大橋的纜載吊機進行改造,成功完成大橋加勁梁的架設,單臺纜載吊機投入的改造費用約240萬元,大大降低了施工成本。

3.2 “窗口剛接法”架設技術

3.2.1 概述

懸索橋的加勁梁架設主要是利用主纜作為加勁梁架設的支承結構和工作平臺,由于主纜是柔性的,施工過程中主纜的非線性非常明顯,其幾何形狀隨著梁段的架設而不斷改變。當所架梁段不多時,梁段的上弦或上翼緣板相互擠壓,而梁段的下弦或下翼緣板互相分離而出現“張口”,若過早使下弦或下翼緣板閉合,則梁段結構或連接就有可能因強度不夠而破壞,因此懸索橋加勁梁的架設過程與梁段的連接方式有著密切的關系。

目前懸索橋鋼桁加勁梁的常規施工方法根據安裝時梁段間連接方式的不同分為3種:全鉸法、剛接法和剛鉸結合法。鉸接法通過配重方式實現梁段間無應力鉸固體系轉換,配重的可操作性、經濟性、工期壓力都有極大的難度。在鋼桁梁吊裝過程中,主纜變形量大,變形情況復雜,采用剛接法施工可能導致結構中的應力遠遠大于桿件的極限承載力,并需要配置前端吊索張拉設備,施工難度大、風險高。剛鉸結合法需要提前設計、制作大型臨時鉸,梁段吊裝合龍后還需要進行壓重等處理臨時鉸的鉸固轉換。因此,常規的鋼桁梁連接工法均存在一定的使用限制。

3.2.2 基本原理

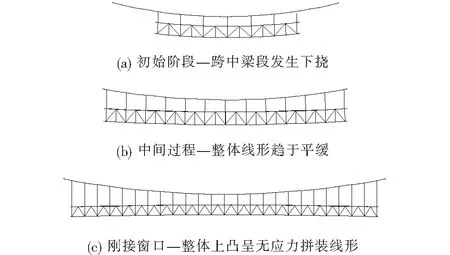

“窗口剛接法”是一種利用鋼桁加勁梁吊裝階段和吊裝后階段必然出現的無應力剛接窗口實現梁段剛接與吊裝同步完成的全新方法(圖5)。該方法利用的無應力剛接窗口可分為兩階段:第一階段窗口出現在梁段起吊安裝階段,即部分梁段可直接實現剛接安裝,該窗口由吊機自身吊裝能力及構件承受變形能力控制;第二階段窗口出現在鉸固轉換階段,即部分梁段通過鉸接安裝,后期擇機剛接,該窗口由主纜線形變化控制。

3.2.3 計算研究

窗口剛接法的鉸接口設計需要對加勁梁架設階段進行分析,以杭瑞洞庭湖大橋為例,采用西南交大開發的橋梁結構非線性計算軟件BNLAS對鉸接口的設置及鉸固轉換方案進行動態規劃設計,同時輔以Ansys和Midas加以驗算。計算荷載考慮跨纜吊機自重荷載與起吊荷載。

圖5 “窗口剛接法”實現原理示意圖

對所有設置的臨時鉸接口施工中的變化規律進行分析,根據每個鉸接口在架設階段出現的無應力拼裝機會,綜合架梁施工的全過程分析選擇最佳轉換時機,以實現鉸接口的無應力鉸固轉換。

3.2.4 方案實施

(1)多節段剛接單元及鉸接口形成

通過計算對鉸接口數量和位置進行合理設計,即第一階段剛接窗口的設計。該階段以吊機起吊荷載與結構受力為控制目標,通過有限元模型計算梁段起吊到位與已安裝梁段進行剛接后,是否可以通過纜載吊機及輔助設備提升力抬升,實現與吊索的永久連接,并驗算該工況吊索、弦桿、吊耳、橋面板等應力是否超限。一旦某位置出現提升力無法實現吊索連接或者構件應力過大情況,則在該梁段位置設臨時鉸(圖6)。

(2)施工過程中窗口的鉸固轉換

對于鉸固轉換方案的合理規劃,即第二階段剛接窗口的設計,以鉸接口間距在施工過程中的變化規律為分析依據。通過有限元模型計算架設階段每個鉸接口的開口量變化趨勢(圖7),根據吊裝過程中的主纜和加勁梁線形變化規律,預測其無應力拼裝時機,綜合架梁施工全過程結構內力情況分析選擇最佳轉換時機,以實現鉸接口的無應力鉸固轉換。

圖6 多節段剛接單元提升示意圖

圖7 鉸接口開口量變化趨勢圖(B29~B28為例)

(3)大鉸鉸固轉換方案

綜合加勁梁等關鍵結構參數、加勁梁起吊設備起吊能力和吊索的內力等因素后,通過方案優化,杭瑞洞庭湖大橋全橋設置了53組臨時鉸,其中51組臨時鉸在加勁梁段架設過程中完成鉸固轉換,加勁梁全部架設完成時,位于兩側索塔位置的2組大鉸無法自動閉合,需通過后期壓重來實現鉸固轉換。

在全橋合龍之后進行壓重計算,對壓載重量和位置進行計算,使鉸接口下弦桿開口量滿足剛接條件。

3.2.5 臨時鉸設置

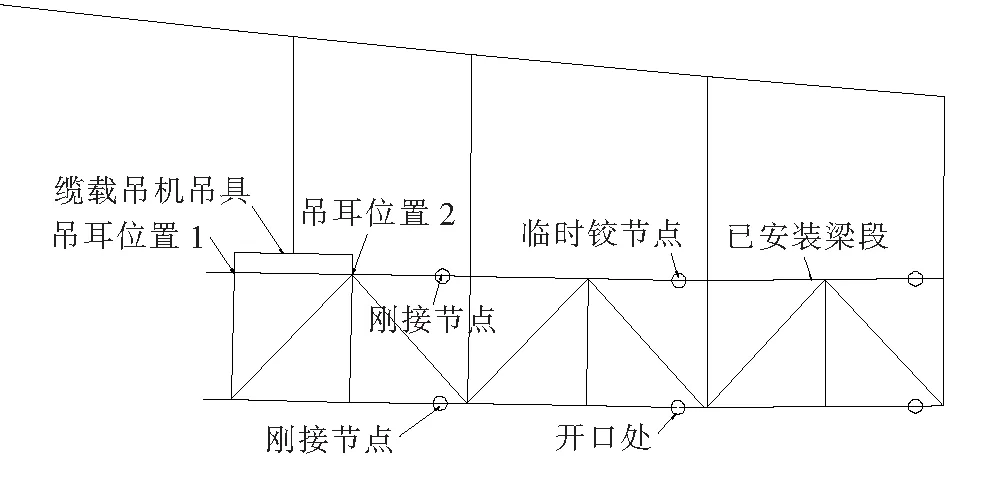

施工方案研究中提出“沖釘定位,螺栓抗剪”的原則,采用臨時沖釘與普通螺栓群的組合作為臨時鉸(圖8),利用螺栓與孔壁的間隙及上弦桿的彈性變形使梁段間實現一定程度的轉動。

圖8 臨時鉸設置圖

為了提高上弦桿的轉動效率,避免相鄰梁段橋面板互相頂緊的現象發生,滿足普通螺栓對上弦桿軸力、剪力的傳遞,并結合現場試驗經驗,將沖釘、螺栓群中上偏心布置于弦桿節點板。由于螺栓群與孔壁的間隙有限,上弦桿彈性變形量同樣需要加以限制,因此,在進行臨時鉸位置與數量的設置時,也需要充分考慮梁段間的轉動需求,控制每個鉸接口的下弦桿開口量在吊梁過程中處于一定范圍內,以保證施工安全。

3.2.6 方案綜合對比

以杭瑞洞庭湖大橋鋼桁梁架設施工為例,全橋共115個節段。采用“窗口剛接法”進行鋼桁梁架設,節省了采用常規施工方法后期需進行體系轉換所占用的施工關鍵工期,全橋鋼桁梁架設僅耗時4個月,與同類型橋相比,工期縮短2~3個月;同時大幅減少了后期鉸固轉換的配重成本,經濟效益顯著。

3.3 加勁梁安裝過程輔助控制技術

3.3.1 概述

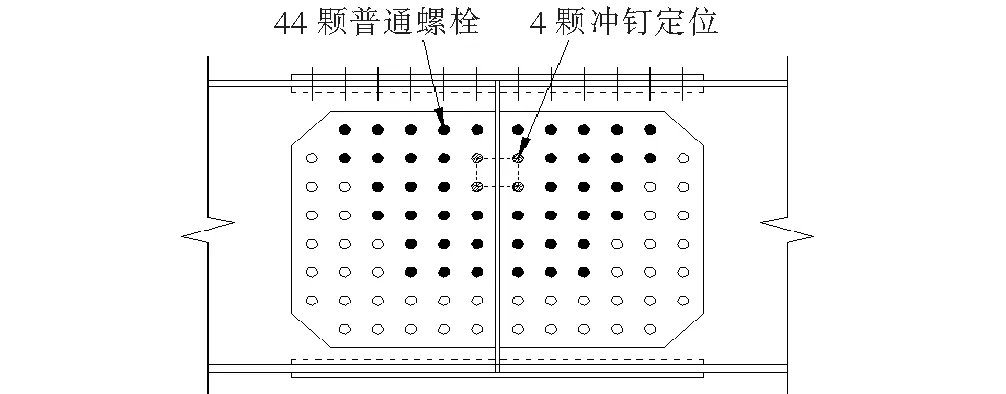

“多窗口剛接法”實施的第一個階段需將起吊梁段與已安裝梁段在起吊過程中剛接,并盡可能多地剛接桁梁,形成多節段提升單元,以減少鉸的設置。多節段剛接單元完成后,利用纜載吊機提升與吊索連接進行受力轉換。該階段多節段剛接單元的提升對纜載吊機的起吊能力要求較高,如通過增加纜載吊機的額定荷載來解決,將需對纜載吊機的設計進行重新論證,且纜載吊機的整個設備自重將大幅增加,造成施工成本和安全風險加大。因此提出并采用一套“臨時輔助提升系統”配合纜載吊機進行多節段單元提升,以解決纜載吊機起吊能力受限的問題,使多節段剛接得以實現。

由于鋼桁梁的結構特點以及節段劃分特點,吊裝梁段需嵌入已吊裝梁段弦桿之間完成拼接,施工過程必須精確調整吊裝梁段的平面位置,以確保梁段順利對接。施工中,創造性地采用“縱向對拉和導向裝置”解決梁段高精度拼裝的難題。

3.3.2 臨時輔助提升措施

在多節段單元梁段提升時,在纜載吊機起吊能力一定的條件下,為解決提升力不足的問題,實施時在主纜上設置臨時輔助提升系統(圖9),即利用塔頂10 t卷揚機通過50 t滑車組走絲以補償纜載吊機起吊能力,滑車組的下滑輪與加勁梁上的備用吊索孔相連,利用臨時輔助提升系統配合纜載吊機同步提升,完成節段單元的提升并與吊索連接。

3.3.3 加勁梁節段高精度對接措施

為解決鋼桁梁就位難的問題,在吊裝的加勁梁橋面板懸臂段進入已吊裝梁段上弦桿之前,通過在吊裝梁段和已吊裝梁段橋面設置交叉形的手拉葫蘆和鋼絲繩,對吊裝梁段進行平面位置的精確調整,并防止梁段間的碰撞;同時在待吊裝梁段的上弦桿上設置導向座,在就位過程中對待吊梁段進行導向,實現大型結構吊裝的精細就位。

圖9 輔助提升系統

為確保梁段吊裝安全,并便于施工操作,一般在吊裝梁段和已吊梁段之間預留50~100 cm的縱向吊裝空間,在吊裝梁段提升至指定高度后,對梁段縱向牽引,進行拼裝位置的精調,完成梁段間的對接和拼裝。

梁段對接采用千斤頂+精軋螺紋鋼筋組成的對拉裝置,通過加勁梁左、右幅的兩套對拉裝置的同步牽引,平穩完成梁段對接。

3.4 非通航區加勁梁架設技術

3.4.1 概述

常規的施工方法一般利用纜載吊機將非通航區的加勁梁節段垂直起吊并完成蕩移就位。該方法需增加纜載吊機的投入,施工成本高,且纜載吊機通常采用連續式千斤頂配備鋼絞線作為提升裝置,在加勁梁節段水平牽引蕩移的過程中,由于起吊發生較大的偏角,易造成鋼絞線受力不均;同時纜載吊機的偏轉也將引起較大的安全隱患。

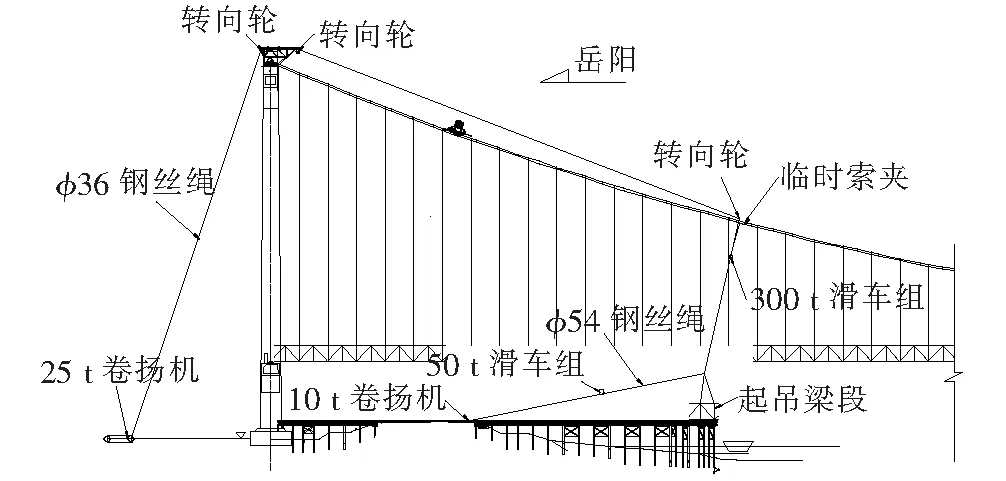

結合杭瑞洞庭湖大橋鋼桁加勁梁的結構特點以及施工環境條件,發明一種新的起吊設備和方法,利用臨時索夾和繩索系統等組成的“臨時起吊系統”將數百噸梁段蕩吊至棧橋上,以解決懸索橋淺灘及跨線區加勁主梁架設問題。

3.4.2 技術原理

采用一套由25 t卷揚機及鋼絲繩、轉向輪、臨時索夾、300 t滑車組、臨時吊索等組成的起吊系統將加勁梁節段垂直起吊至一定高度,然后利用設置于岸側地面的由2臺10 t卷揚機和滑車組組成的水平蕩移牽引系統將加勁梁節段水平牽引,完成蕩移就位(圖10)。

3.4.3 方案實施

(1)臨時起吊系統設計及安裝

根據加勁梁節段的設計重量,起吊動力設備選擇

圖10 臨時起吊系統工藝原理示意圖

JKT25變頻調速卷揚機為主牽引卷揚機。

牽引鋼絲繩采用φ36 mm直徑的1 870 MPa級鋼絲繩,由卷揚機發出,經塔頂門架上的轉向輪、主纜處的轉向輪,進入臨時索夾上懸掛的滑車組。

單側2個轉向輪設置在塔頂門架頂的前后端橫梁上,為防止牽引鋼絲繩與主纜相互干涉,轉向輪位置設置在距主纜中心位置向塔外橫向偏1 m處。

起吊位置設置臨時索夾,其設計同永久索夾,安裝及張拉均按照永久索夾的施工方法進行,以確保施工安全、可靠。

根據設計梁重,采用300 t滑車組,鋼絲繩走絲12道。滑輪組與臨時索夾之間采用銷接,臨時吊索連接滑車組的下滑車和加勁梁吊耳。臨時吊索參照永久吊索制造。

蕩移牽引系統由10 t卷揚機、50 t滑車組配φ22 mm鋼絲繩組成,鋼絲繩走6絲;滑車組前端設置單根φ54 mm鋼絲繩與臨時起吊系統的300 t滑車組的下滑車相連。

(2)加勁梁垂直起吊卸船

在淺灘及跨線段的非通航區設置運梁棧橋,運梁棧橋卸船碼頭位于主航道一側,以保證施工期運梁船正常停靠。

在運梁船拋錨定位后,通過25 t卷揚機下放下滑車及臨時吊索,將臨時吊索與加勁梁上的吊耳進行連接,然后開動卷揚機垂直提升加勁梁節段至梁底超出運梁棧橋上的移梁支座頂面。

(3)加勁梁節段水平蕩移上棧橋

預先在臨時起吊系統300 t滑車組的下滑車和水平蕩移牽引系統50 t滑車組的動滑車之間設置蕩移牽引的φ54 mm直徑鋼絲繩。在加勁梁節段垂直起吊至指定高度后,開動布置于岸側地面的10 t卷揚機,將加勁梁節段水平牽引至移梁支座上方,然后利用25 t卷揚機緩緩下放加勁梁節段,將加勁梁節段落位于移梁支座上。

3.4.4 方案綜合對比

采用常規的纜載吊機卸船施工方法需投入600 t纜載吊機1臺,約450萬元。采用臨時起吊系統施工,25 t卷揚機及鋼絲繩、轉向輪等均為現有使用中的設備,可不計入直接成本;投入的設備直接成本為臨時索夾2個、300 t滑車組2套、臨時吊索2套;通過分析,合計節約直接成本399萬元。

同時,纜載吊機采用柴油發電機組作為動力設備,能耗高,而臨時起吊系統采用用電設備的卷揚機作為動力系統,節能環保。

4 結語

通過對纜載吊機設備適用性改造設計,不僅節約工程造價、實現循環經濟,提升企業競爭力,更為纜載吊機的設備發展提供具有可靠價值的設計、科研和施工技術,可加速設備技術革新。

多節段窗口剛接法在杭瑞洞庭湖大橋鋼桁加勁梁架設施工中得到了成功運用,有效提高了施工作業效率,大大降低了時間、配重、人力、設備等各類型成本,同時形成的輔助提升和拼裝措施確保了拼裝精度,解決了纜載吊機起吊能力受限的問題,使多節段剛接得以實現,形成的整套技術可為今后鋼桁加勁梁架設施工控制提供新的方案。

結合施工環境條件,發明了一套臨時起吊、蕩移系統,實現了非通航區加勁梁的順利吊裝,既節省了設備、材料、人工,又實現了循環經濟、安全環保,保障了施工安全及進度。