高速公路瀝青路面裂縫發展對路面結構性能的影響研究

薛愛新,王潔光,王海軍,王曉菲,吳超

(1.寧波交投公路營運管理有限公司,浙江 寧波 315000;2.江蘇中路工程技術研究院有限公司)

裂縫是瀝青路面的主要病害之一,裂縫產生的原因主要有基層開裂導致面層開裂的反射裂縫和由于環境溫度差異較大以及在行車荷載作用下導致的僅存在于面層的疲勞裂縫,裂縫的產生一般認為會降低路面使用舒適性,縮短路面結構的使用壽命。主要由于瀝青路面裂縫產生之后,瀝青路面結構內部直接與外界接觸,空氣的進入加速了結構內部的老化,在年降雨量較大的地區,雨水會隨著裂縫滲入路面結構內部,在行車荷載作用下導致面層的破壞和基層的松散進而導致裂縫周圍出現大面積衍生病害,如龜裂、唧泥等。路面縱向分布較長,在不同段落區間,橫向裂縫分布密度不同,裂縫間距亦存在0~10 m、20~50 m或者大于100 m不等。目前中國國內專家學者對于瀝青路面裂縫產生的原因及影響進行了大量研究,但對于裂縫產生后,裂縫周圍的路面結構性能的變化狀況的研究尚缺乏,同時不同裂縫密集等級路段,路面性能狀況有何差異同樣值得研究。該文通過對南方某地區的現役高速公路不同裂縫密集路段以及不同發展時期裂縫的取芯觀測和室內性能試驗分析,研究裂縫的產生對路面結構性能的影響狀況,結果對于提高裂縫對路面結構性能影響的認識,指導瀝青路面裂縫的養護維修時機選擇以及處治方法的選擇具有較大的參考價值。

1 路面取芯方式

(1)原路面結構

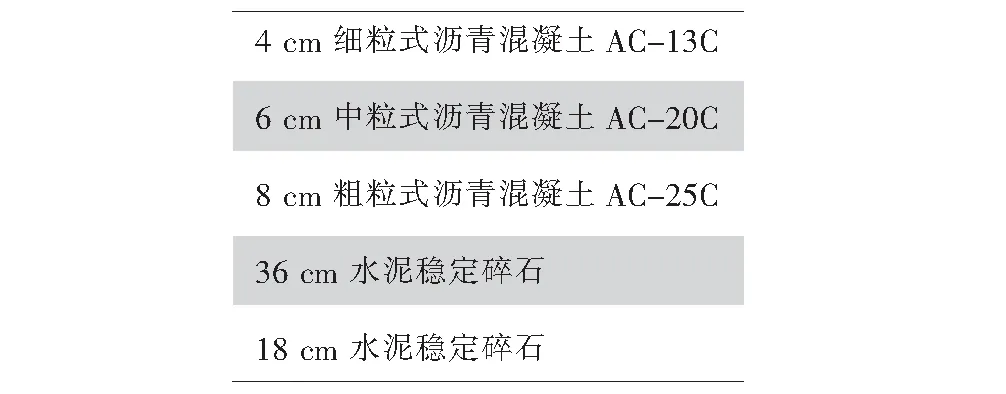

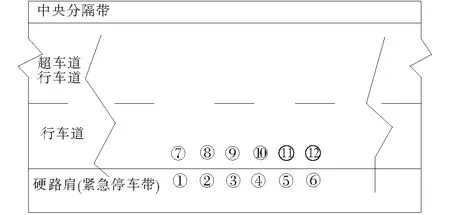

調研的高速公路全長約56 km,全線路面結構形式見圖1。

圖1 原路面結構形態

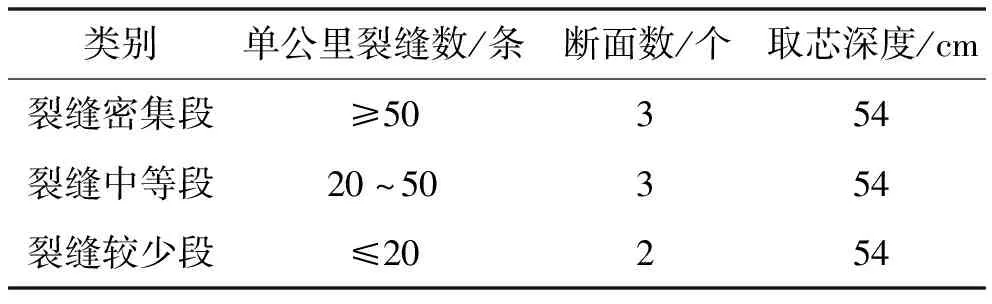

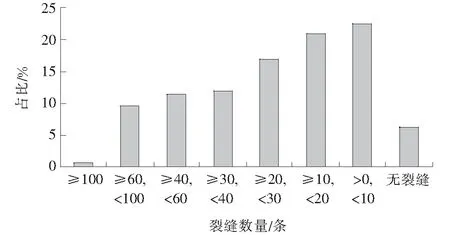

(2)路面裂縫密度分布

對當前路面裂縫數量進行調研,結果見表1和圖2、3。路面主要以橫向裂縫為主且發展程度具有明顯的層次性,第一、二、三車道裂縫分布情況相當,其中第三車道裂縫密度較大,單公里裂縫條數大于100條的占比0.56%,大于40條的占比21.47%,無裂縫的段落占比約6.21%,具有明顯的往更大密集程度發展的趨勢。

表1 不同裂縫密集段分級標準

圖2 路面裂縫分布

圖3 路面裂縫分布

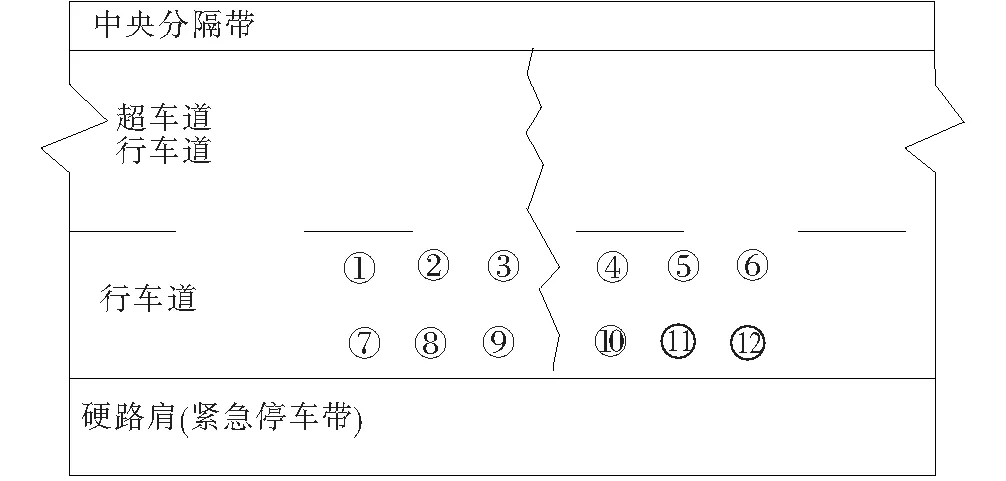

(3)取芯方式

為有效評價裂縫的產生對周圍路面結構性能的影響,選取了不同發展程度(裂縫密集段、裂縫中等段、裂縫較少段)裂縫段進行取芯,取芯位置見圖4,同時為了研究裂縫的產生對路面結構的影響范圍,選取了裂縫密集段和裂縫中等段內的裂縫兩側進行取芯,取芯位置見圖5,分別距離裂縫0.5、1.0、2.0 m左右對稱取芯。取芯取至上基層底部,即芯樣厚度54 cm,各參數見表1。

圖4 不同裂縫密度處取芯

圖5 裂縫兩側取芯

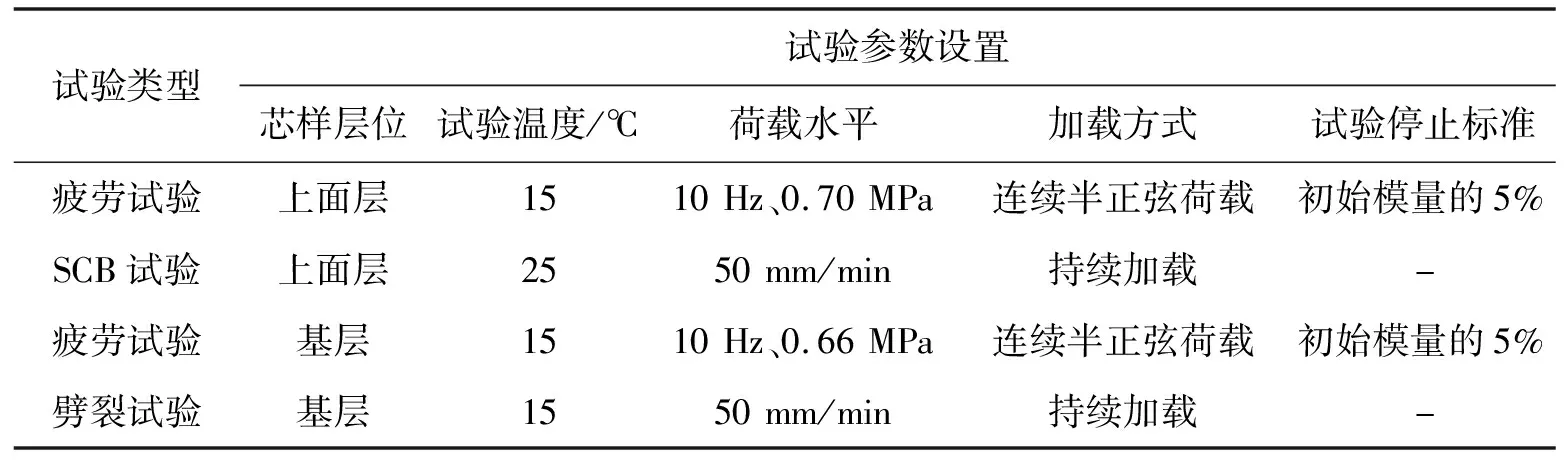

2 芯樣試驗方法

通過室內性能試驗,對路面結構各層位材料的路用性能進行試驗檢測,對路面材料性能、結構整體性、結構內部病害情況進行具體分析,從而對當前路面性能展開深入評價。材料性能評價包括上面層瀝青混合料抗疲勞性能、瀝青混合料的強度等,采用間接拉伸疲勞試驗、SCB試驗、劈裂試驗等評價裂縫的影響范圍,試驗類型及參數見表2。

3 芯樣試驗結果分析

3.1 面層

(1)不同裂縫密度段面層疲勞試驗結果分析

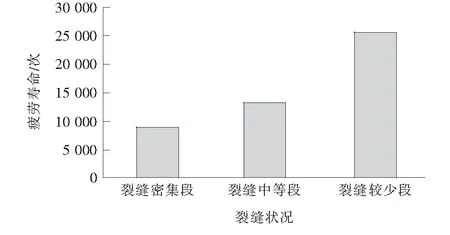

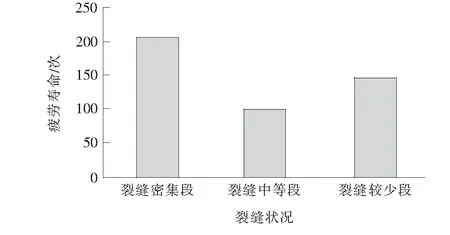

不同裂縫密集段輪跡帶上面層疲勞壽命見圖6。

表2 試驗類型及參數設置

圖6 不同裂縫密集段輪跡帶上面層疲勞壽命

由圖6可知:① 隨著路面裂縫數量的增加,相應段落混合料的疲勞壽命逐漸降低,說明裂縫的產生,降低了上面層混合料的使用壽命;② 不同裂縫密度段,裂縫密集處輪跡帶處混合料疲勞壽命分別是裂縫中等段及較少段的67%和34%,說明裂縫密集段上面層混合料在車輛與環境的綜合作用下,相比裂縫中等段和裂縫較少段,抗疲勞性能下降幅度大。

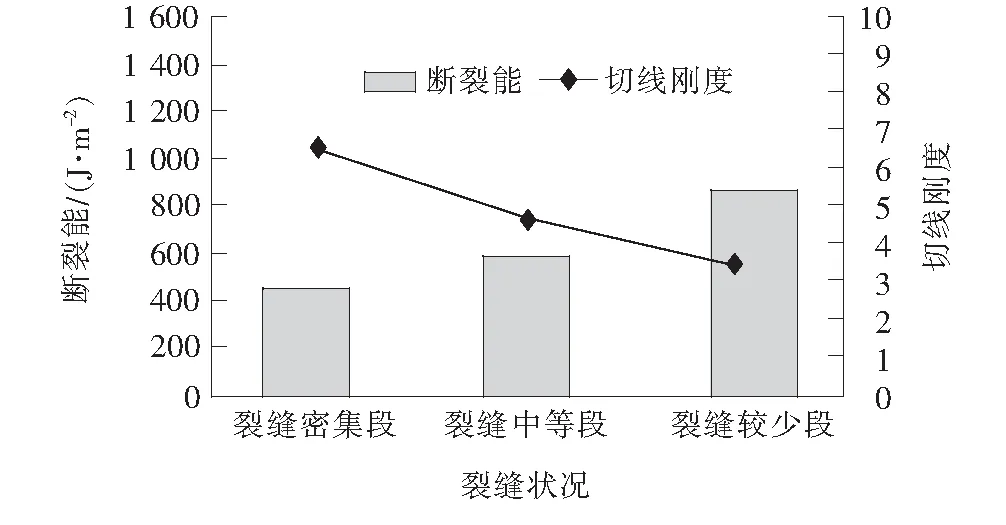

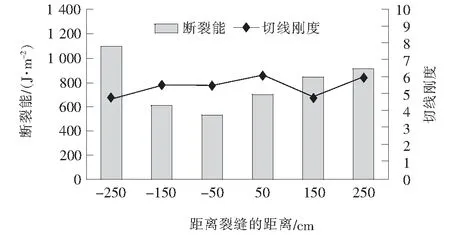

(2)不同裂縫密度面層抗裂性能(SCB)結果分析

不同裂縫密集段輪跡帶上面層抗裂性能試驗結果見圖7。

圖7 不同裂縫密集段輪跡帶上面層抗裂性能

由圖7可知:不同裂縫密度段,裂縫密集處瀝青混合料斷裂能偏小,分別是裂縫中等段和裂縫較少段的76%和52%,但裂縫密集處切線剛度較大,分別是裂縫中等段和裂縫較少段的1.40倍和1.88倍,說明相比裂縫中等段和裂縫較少段,裂縫密集段路面材料老化較嚴重,裂縫產生后瀝青路面結構內部直接與外界接觸,空氣的進入加速了結構內部的老化。

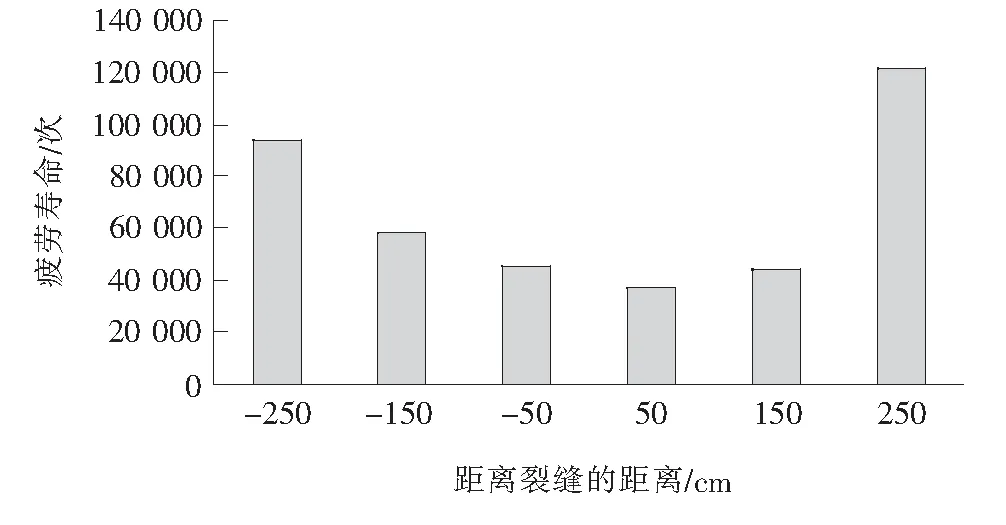

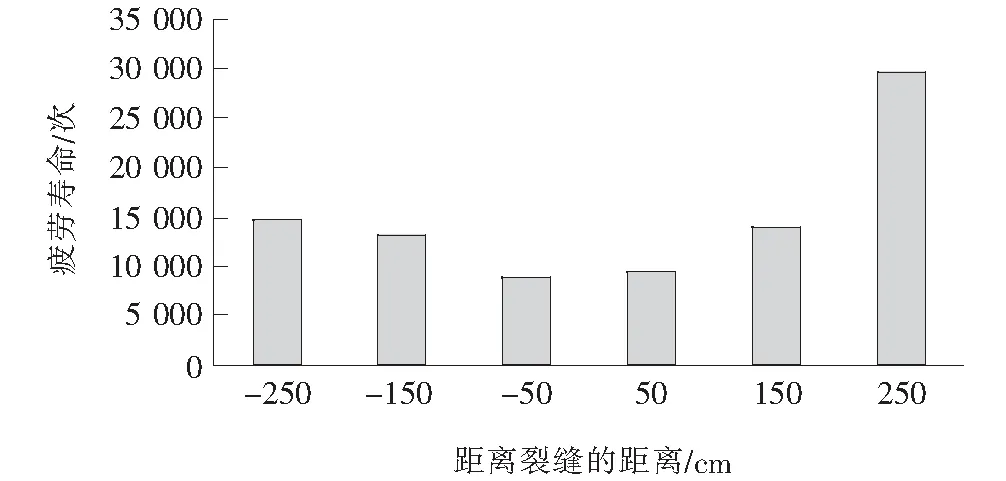

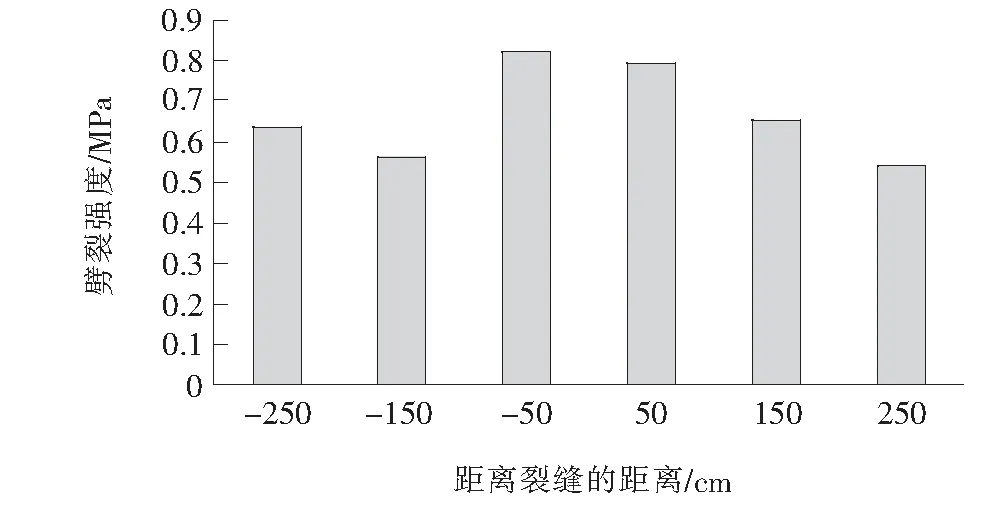

(3)裂縫兩側面層疲勞試驗結果分析

裂縫密集段、中等段距離裂縫兩側混合料疲勞壽命分別見圖8、9。

由圖8、9可以得到:對于裂縫密集段,相比距離裂縫2.5 m處的芯樣,1.5 m和0.5 m處芯樣疲勞壽命分別減少了38%~63%和52%~69%;對于裂縫中等段,相比距離裂縫2.5 m處的芯樣,1.5 m和0.5 m處疲勞壽命分別減少了12%~52%和41%~68%,說明距離裂縫越近疲勞壽命越短,裂縫的出現加速了周圍路面結構使用壽命的衰減,距離裂縫0.5 m范圍內性能衰減最大。

圖8 裂縫密集段距離裂縫兩側混合料疲勞壽命

圖9 裂縫中等段距離裂縫兩側混合料疲勞壽命

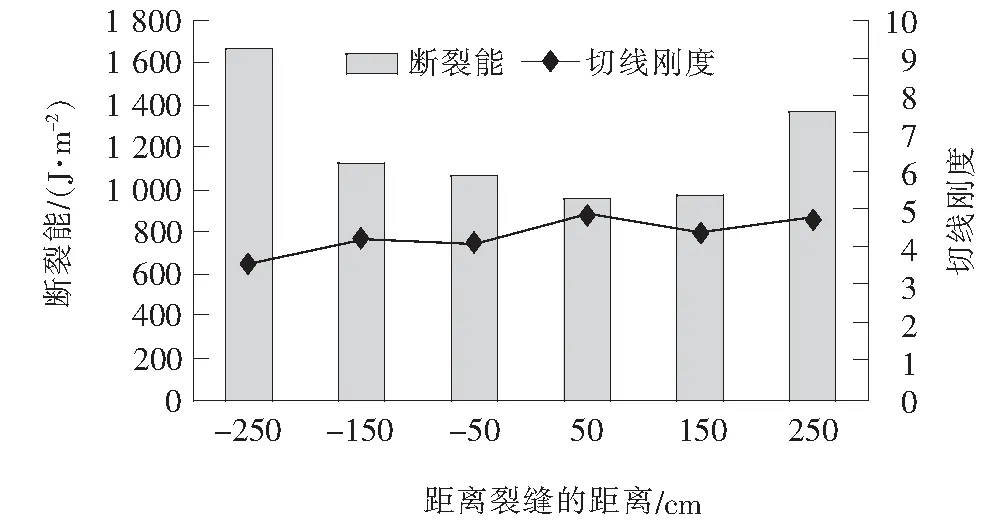

(4)裂縫兩側面層抗裂性能(SCB)結果分析

裂縫密集段、中等段距離裂縫兩側混合料抗裂性能試驗結果分別見圖10、11。

圖10 裂縫密集段距離裂縫兩側混合料抗裂性能

由圖10、11可以得到:① 對于裂縫密集段,距離裂縫處越近,混合料抗裂性能越差,相比距離裂縫2.5 m處的芯樣,1.5 m和0.5 m處斷裂能分別減少了7%~43%和23%~50%;② 對于裂縫中等段,相比距離裂縫2.5 m處的芯樣,1.5 m和0.5 m處斷裂能分別減少了6%~28%和30%~65%,可以看出距離裂縫越近混合料抗裂性能越差;③ 結合裂縫兩側0.5 m范圍內切線剛度可知:裂縫密集處混合料切線剛度均值為5.8,裂縫中等處切線剛度均值為4.4,相比裂縫中等密集處,裂縫密集處混合料柔性不足,老化程度較嚴重,說明裂縫周圍路面結構的老化嚴重,減小了周圍路面結構的使用壽命。

圖11 裂縫中等段距離裂縫兩側混合料抗裂性能

3.2 基層

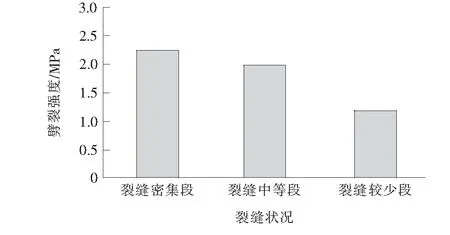

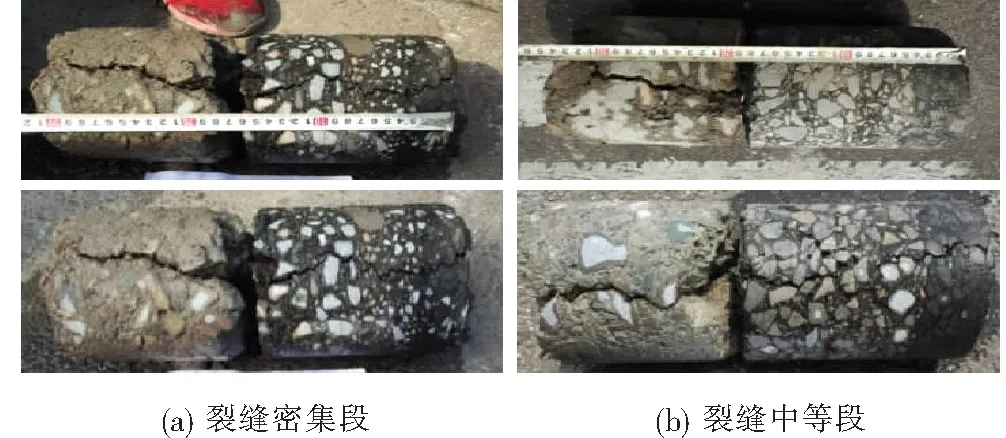

(1)不同裂縫密度段基層劈裂強度試驗結果分析

不同裂縫密集段輪跡帶處基層劈裂強度見圖12。

圖12 不同裂縫密集段輪跡帶處基層劈裂強度

由圖12可知:不同裂縫密度段,裂縫密集段劈裂強度要大于裂縫中等段和裂縫較少段,分別高出0.27 MPa和1.07 MPa,表明在裂縫密集段基層劈裂強度和裂縫中等段相當,遠大于裂縫較少段劈裂強度,根據相關研究,中等以上交通,基層的劈裂強度適宜值在0.4~0.6 MPa內,結合圖13可知,此處基層裂縫完全貫穿,說明當前基層劈裂強度整體偏大,極易產生基層的疲勞反射裂縫。

(2)不同裂縫密度段基層疲勞試驗結果分析

不同裂縫密集段輪跡帶處基層疲勞壽命見圖14。

由圖14可知:① 相同斷面處,輪跡帶處基層疲勞壽命均較小,說明在行車荷載的作用下,基層疲勞壽命出現了較大程度的衰減;② 不同裂縫密度段,輪跡帶處基層疲勞壽命相差較小,說明行車荷載作用下,輪跡帶基層壽命衰減較多;裂縫密集段處基層剛度較大,抗疲勞性能較弱,裂縫密集段多為基層反射裂縫。

圖13 不同裂縫密集段輪跡帶處芯樣裂縫形態

圖14 不同裂縫密集段輪跡帶處基層疲勞壽命

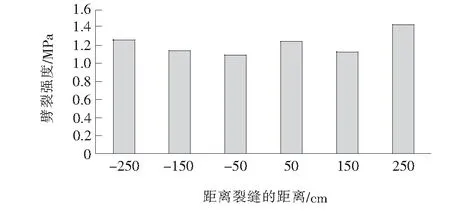

(3)裂縫兩側基層劈裂強度試驗結果分析

裂縫密集段、中等段距離裂縫兩側基層劈裂強度試驗結果分別見圖15、16。

圖15 裂縫密集段距離裂縫兩側基層劈裂強度

圖16 裂縫中等段距離裂縫兩側基層劈裂強度

由圖15、16可以得到:① 裂縫密集段整體劈裂強度較小,平均強度約0.67 MPa,距離裂縫位置越近,劈裂強度反而相對較高,2.5 m處的芯樣劈裂強度是0.5 m處的芯樣劈裂強度68.35%,說明裂縫密集段對基層材料結構強度影響范圍較廣;② 對于裂縫中等段,基層整體劈裂強度均值為1.22 MPa,最大值和最小值相差0.35 MPa,整體上差別較小,對于裂縫中等段,裂縫的產生對基層的劈裂強度的影響較小。

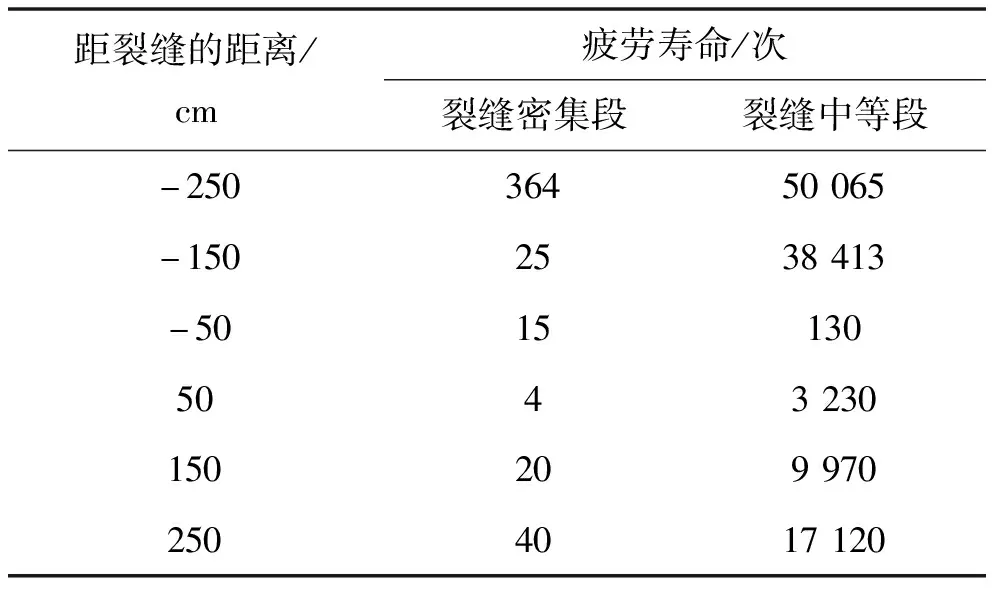

(4)裂縫兩側基層疲勞試驗結果分析

裂縫密集段、中等段距離裂縫兩側基層疲勞壽命見表3。

表3 不同裂縫狀況距離裂縫兩側基層疲勞壽命

由表3可知:① 裂縫密集段整體疲勞壽命較低,裂縫對基層疲勞壽命的影響范圍大于2.5 m,距離裂縫的距離越近疲勞壽命越低。② 在裂縫中等段,距離裂縫0.5 m處基層的疲勞壽命約是1.5、2.5 m疲勞壽命的0.3%~32%和0.2%~18%,說明隨距離裂縫越近,疲勞壽命越小,裂縫的產生對周圍0.5 m范圍內的基層疲勞壽命影響最大。

4 結論

(1)上面層瀝青混合料性能分析,相比裂縫較少段,裂縫密集處疲勞壽命減少了65%,且距離裂縫越近疲勞壽命越短,相比1.5、2.5 m,裂縫0.5 m范圍內的混合料疲勞壽命減少了22%、69%,裂縫對面層疲勞壽命影響較大。

(2)基層混合料性能,不同裂縫密集段,輪跡帶處基層整體疲勞壽命較低,均小于200次,裂縫兩側1.5 m內,基層疲勞壽命均小于100次,說明基層整體較差,裂縫的產生加速了基層疲勞壽命的衰減。

(3)裂縫的產生對周圍0.5 m范圍內的路面結構強度及性能影響最大。