尿素合成中尿液槽改造項目總結

尹學功,毛 琳

(河南化工技師學院,河南開封 475000)

河南晉開化工投資控股集團有限責任公司是一家以CO2汽提法生產尿素的企業,集團一分公司尿素車間有兩套年產量十六萬噸的中小型生產裝置,長期以來,產品質量一直嚴格控制,現就縮二脲控制部分的改造進行討論,縮二脲是尿素生產過程中的必然產物,它的存在會直接影響到尿素產品質量以及最終肥效,尿素產品中縮二脲含量越高對農作物的生長越不利。所以在尿素生產過程中,縮二脲的含量必須進行嚴格的控制,應盡可能減少縮二脲的生成。

1 此改造方案提出的背景

目前汽提法生產尿素工藝中,尿液從循環系統閃蒸槽來的71%~73%溶液進入尿液槽內儲存,然后經尿液泵將尿液送入一段二段蒸發分離器提濃至99.7%,后經熔融泵送至造粒噴頭造粒。熔融泵出口另設有回路管線到尿液槽中,用于蒸發系統開停車發生故障或因定期清洗造粒噴頭而不能送料時,尿液經三通閥返回到尿液槽打循環,打循環后的尿液再次經尿液泵送入蒸發系統循環,至系統恢復正常送造粒停止循環,此工藝弊端在于:為保證尿液在系統內循環不結晶,過程中需一直加熱,致使尿液中縮二脲含量持續升高,嚴重影響產品質量。

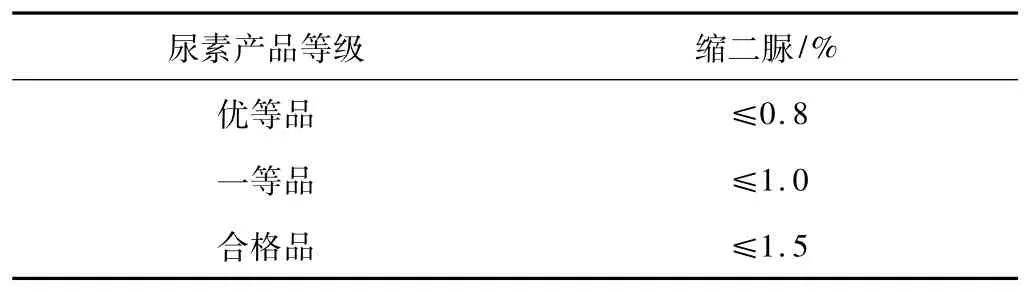

表1 尿素質量指標

公司結合車間實際生產情況,為提高產品質量的一等品率,保證正常生產的成品縮二脲小于1.0%(見表1),經過計算和對比研究,決定在現有溫度不變的情況下,從減少停留時間方面提高產品質量。在此情況下,決定對尿液槽進行增加小槽的工藝改造。

2 改造方案提出的過程

2.1 尿液槽中的縮二脲含量分析

從化學反應動力學角度分析,縮二脲的生成與尿液濃度、氨分壓、反應溫度、停留時間等因素有關。溫度和尿液濃度愈高,縮二脲生成量愈大,尿液在設備內的停留時間愈長,生成的縮二脲含量愈大;尿液中氨對縮二脲生成有抑制作用,氨分壓愈大,縮二脲生成量愈小。

2.2 尿液槽內停留時間分析

當蒸發系統或造粒系統出現問題時,用尿液槽來儲存尿液,尿液槽的容積約95 m3,由于有時候因設備突發故障,不能及時啟動尿液泵送入蒸發系統造粒,或送造粒后蒸發系統無法增加負荷,致使尿液在尿液槽內長時間存放,導致尿液中縮二脲含量不斷增加,根據實際分析觀察,停留開始階段由于尿液濃度大、溫度高、縮二脲增長較快,一般6 h后縮二脲含量達到1.6%左右,中途階段由于自然降溫及尿液濃度變化,增長較慢,一般50 h后縮二脲含量達到2.8%左右,最后階段反應趨于平衡,縮二脲含量變化較小,一般穩定在3%左右不在增長。尿液槽縮二脲含量除受停留時間影響外,還與尿液溫度和氨分壓有關,把握好尿液槽的儲存量是控制縮二脲的重要依據。

3 改進措施及控制因素

3.1 改進措施

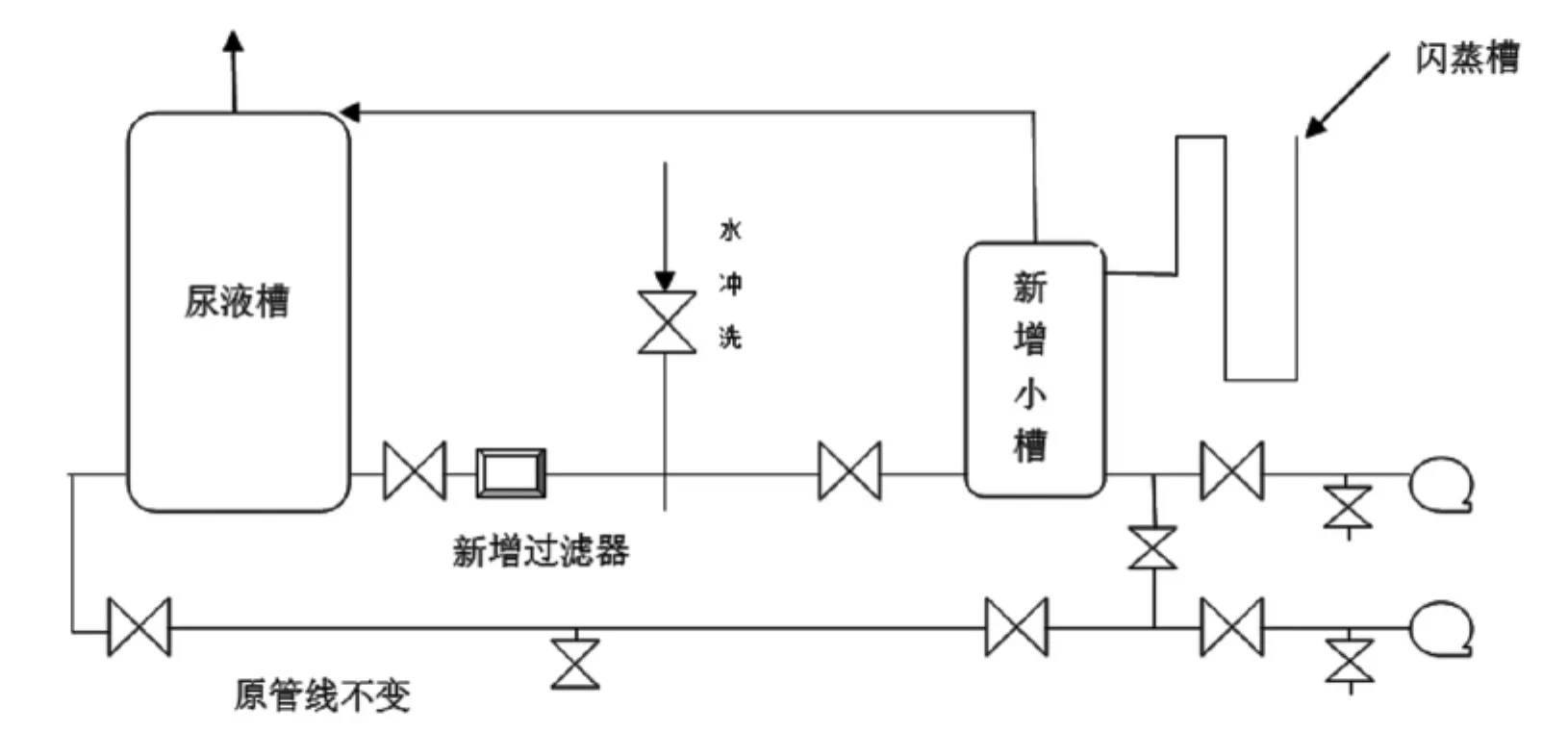

首先減少尿液在尿液槽的停留時間。在新增小槽與大槽之間增加兩道聯通閥,一是在兩槽底部連通(作用為在打循環后大槽與小槽之間能夠通過一臺尿液泵送入蒸發系統造粒),二是在兩槽頂部進行連通(作用是為蒸發系統減量,小槽液位滿后直接由頂部進入大槽,避免小槽冒槽,同時還避免了小槽帶壓的情況)。三是蒸發系統和造粒系統出現問題時打循環尿液由小槽直接進入大槽,大小槽聯通閥關閉,避免大槽內尿液重復加熱和長時間停留造成縮二脲含量的增加。槽,正常液位控制在4% ~5%,尿液在其中的停留時間縮短為30 s,縮二脲的質量分數下降了0.1% ~0.2%。

3.2 停留時間

3.3 操作過程的控制

提高裝置的生產負荷,降低物料的停留時間,可減少產品中縮二脲的生成。目前日產尿素達到600 t,尿液泵打量28~30 m3/h,原來尿液槽和尿液緩沖槽合二為一,原尿液槽為Φ4516×6000,容積約95 m3,尿液在尿液槽中的停留時間約為6 min,利用2016年1月份檢修時新增一個Φ1200×6000的尿液緩沖

蒸發系統停車或更換噴頭時,蒸發打循環的尿液先進入尿液槽儲存,由于尿液槽內尿液不能長時間存放,一旦有液位要及時處理,控制好蒸發系統的送入量,以防止送入量過大時影響成品中縮二脲含量。所以待生產穩定以后根據產品質量情況進行緩慢補料生產。具體改造方案流程圖如圖1。

圖1 改造方案流程圖

4 改造后的運行效果

此設計已于2016年1月18日二期投入使用,現使用效果良好。

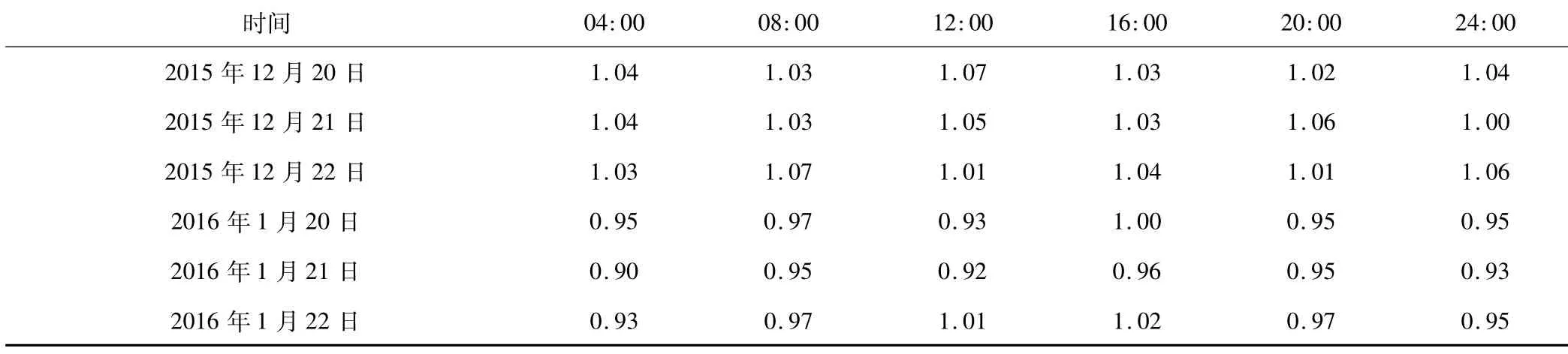

(1)成功將縮二脲(%)控制在一個較好的水平,具體分析見表2。

表2 改造前后縮二脲含量對比

縮二脲由原來的1.03%左右下降至0.95%左右,將成品控制在一等品之內,并接近優等品指標。

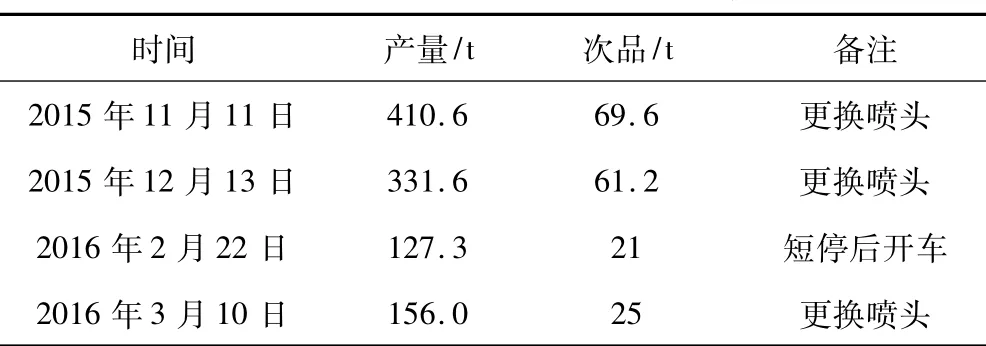

(2)目前打循環后的成品次品數量明顯減少,由原來的60 t左右下降到20 t左右。具體情況見表3。

表3 改造前后成品次品數量對比

5 此次改造的創新點

減少了尿液的停留時間近6 min,有效的降低了成品縮二脲的含量。減少了尿液打循環的重復加熱情況和尿液在尿液槽長時間停留情況,再次送造粒時減少次品量。

6 改造后的成果和推廣價值

2016年1月投入尿液槽改造項目,減少了尿液的停留時間近6 min,有效的降低了成品縮二脲含量,另將定期更換噴頭兩次和開停車過程中,再次送造粒的時間大大縮短,提高了一等品率,減少了次品量,原更換噴頭次品量為60 t,目前為20 t,為公司提高效益15萬元,目前該項目運行良好,提高了公司的產品質量和經濟效益。

7 結論

縮二脲存在于尿素生產的整個工序中,對其控制的好壞直接關系著產品的質量和企業的經濟效益,但只要我們熟悉、了解其特性,掌握其生成規律,在生產中通過積極控制,不斷優化和改進工藝,就能在生產中最大限度的降低其含量,確保產品的一等率和優級品率。