旋轉體孔結構對催化劑成型過程的影響

郭紅起,楊 凌,尹 喆

(中國石化催化劑有限公司齊魯分公司,山東 淄博 255300)

催化裂化(FCC)催化劑是粗細不均的顆粒混合體,細顆粒與粗顆粒相互夾雜可以起到潤滑的作用,有利于流化,但是細顆粒過多或者粗細分布不集中反而會降低催化劑的流化性能,同時,會造成煉化裝置催化劑消耗量的上升,增加污染物的排放,從而影響生產生活環境。圓球度及表面平整性不好,會加劇催化劑顆粒在催化反應過程中的磨損,降低催化劑的耐磨性能,導致催化劑的跑損,造成污染。因此,石油煉制企業為更好的承擔自身的社會責任,持續進行裝置結構合理化和產品燃料潔凈化的同時,也對催化裂化催化劑的篩分質量和圓球度等質量參數提出了更加嚴格的要求。因此,作為催化裂化催化劑的生產企業在滿足煉化用戶對產品篩分質量要求的基礎上,需要不斷改進工藝流程,優化操作控制條件,逐步改善催化裂化催化劑的篩分集中度和顆粒圓球度,確保催化劑產品內、外在質量的全面提升。

噴霧干燥過程中,影響催化劑成型的因素有很多,如噴霧壓力、旋轉體及噴嘴的結構、其他干燥條件等。本文主要研究通過優化旋轉體孔結參數,達到改善催化劑篩分質量及圓球度的目的。

1 實驗部分

1.1 實驗原理

噴霧成型的關鍵在于漿液霧化,液滴霧化的大小和均勻程度對最終產品的性質有較大影響。如果霧滴大小不均勻,就會出現大顆粒未干燥而小顆粒已過度干燥的現象;如果霧滴太大或太小,都會使產品粒度分布不合格。因此,霧化器是噴霧成型的關鍵設備,目前,工業生產中使用最普遍的是壓力式霧化器。

壓力式霧化器主要由旋轉體、旋轉室和噴嘴組成,高壓泵使液體獲得很高的壓力,從旋轉體切線入口進入旋轉室中,液體在旋轉室獲得旋轉運動,在噴嘴中央形成一股壓力等于大氣壓的空氣旋流,而液體則形成繞空氣心旋轉的環形薄膜,從噴嘴噴出,液膜伸長變薄,最后分裂成小液滴。液滴分散在噴霧干燥塔內的熱空氣中,使水分迅速蒸發,脫水成型,形成符合粒度分布的微球[1]。

1.2 實驗方法

保持噴霧條件、噴嘴尺寸等條件不變,通過改變旋轉體的孔結構參數研究其對催化劑成型過程的影響。

圖1 霧化器內液體運動示意圖

如圖1旋轉體縱切面,α角為旋轉體切線孔與旋轉體水平面的夾角,俯瞰圖中β角為旋轉體切線孔與旋轉室切線的夾角,d為旋轉體的切線孔直徑,L為旋轉體切線孔對孔的距離,選取(α,β,d,L)組合為旋轉體Ⅰ,選取(α,β,d+R,L)組合為旋轉體Ⅱ,選取旋轉體(α+A,β,d,L)組合為旋轉體Ⅲ,選取(α,β+B,d,L)組合為旋轉體Ⅳ。

分別使用旋轉體Ⅰ,Ⅱ,Ⅲ,Ⅳ進行噴霧生產,用激光粒度儀分析其篩分組成,用電子掃描電鏡分析其形貌、圓球度。

2 結果與討論

2.1 旋轉體切線孔直孔徑對產品成型過程的影響

表1 使用不同旋轉體噴霧的產品篩分數據匯總

如表1數據所示,使用旋轉體Ⅱ(α,β,d+R,L)進行噴霧實驗時,產品篩分數據相比旋轉體Ⅰ(α,β,d,L),0~149μm催化劑顆粒分布減少,篩分集中度變差,平均粒徑增大。

分析其原因,其他噴霧條件保持不變情況下,旋轉體切線孔直徑d越大,進料率增加,旋轉室內液膜變厚,液膜經噴嘴噴出,分裂成的液滴尺徑變大,平均粒徑變大,同時,旋轉體切線孔直徑越大,旋轉室內漿液的切線速度就越小,霧錐角θ(如圖2)也就越小,篩分集中度變差。因此,適當降低旋轉體的切線孔直徑,有利于提高篩分集中度,且平均粒徑會減小。

圖2 噴霧霧錐示意圖

2.2 旋轉體孔角度對催化劑成型過程的影響

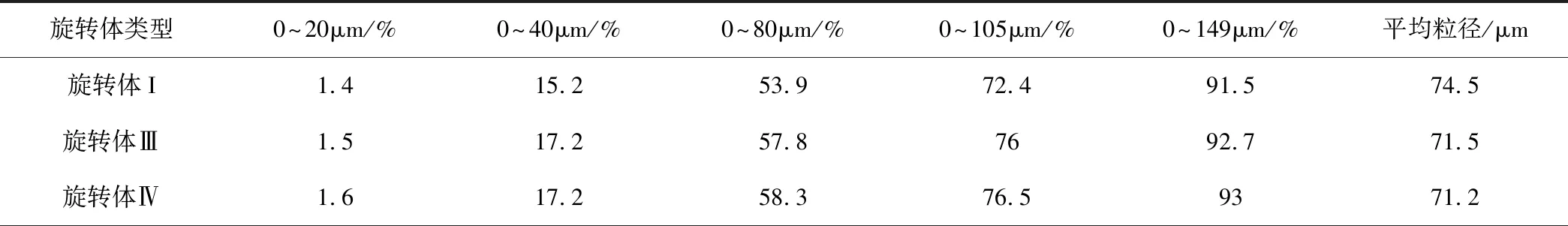

表2 使用不同旋轉體噴霧的產品篩分數據匯總

使用旋轉體Ⅲ進行噴霧實驗時,產品篩分數據相比旋轉體Ⅰ,0~149μm的催化劑顆粒分布增加,篩分集中度較好,平均粒徑變小。分析其原因,如圖1所示,物料以相同的速度進入旋轉室,旋轉體Ⅲα角比旋轉體Ⅰ大,經旋轉體Ⅲ進入旋轉室,旋轉室內切線速度越大,液體旋轉越快,產生的霧錐霧化角θ(如圖2)越大,霧錐角度越大,霧錐錐底的橫斷面就越大[2],越有利于液滴的分散,液滴分散越好,篩分集中度較好,平均粒徑變小。

使用旋轉體Ⅳ進行噴霧實驗時,產品篩分數據相比旋轉體Ⅰ,篩分集中度較好,平均粒徑變小。旋轉體Ⅳβ角比旋轉體Ⅰ大,經旋轉體Ⅲ進入旋轉室,旋轉室內切線速度較大,霧錐角θ越大,同時液滴具有較大能量,液滴分散較好,同時,平均粒徑變小。

3 結論

本文通過改變旋轉體的孔結構參數,研究了旋轉體的孔結構對催化裂化催化劑篩分質量和圓球度的影響,結果表明:

(1)旋轉體孔徑小有利于提高催化劑的篩分集中度,使催化劑粗細顆粒分布更均勻,在催化裂化反應時流化效果較好,提高反應活性。

(2)旋轉體孔與旋轉室切線的角度(α,β)越小,液體進入旋轉室的切向速度越大,噴霧形成的霧錐角也越大,越有利于液滴更好的分散,提高篩分集中度和圓球度,并且催化劑微球表面的凹陷及粘連情況也得到較好的改善,減少了催化劑在催化反應時的磨損,減少環境污染,實現清潔生產。