鋁電解槽陽極炭塊頂面結構的對比研究

劉 靖

(1.東北大學,機械工程與自動化學院,遼寧 沈陽 110819;2.東北大學設計研究院(有限公司),遼寧 沈陽 110166)

鋁用預焙陽極是電解鋁上游行業,作為電解生產的原料,成為鋁工業生產的主要原料之一。每生產1噸原鋁約需要消耗0.5噸預焙陽極,大約占原鋁冶煉成本的10%~20%。預焙陽極具有良好的導電性能和抗高溫腐蝕性能,被稱為電解槽的“心臟”[1]。其中提高單位面積產率和全員勞動生產率的核心需求的實現都與預焙陽極炭塊息息相關[2]。

在我國各區域產能協調發展的政府政策下,2017年度全國原鋁產量3328.96萬噸,國內預焙陽極炭塊產量在1970萬噸左右,其中出口約101萬噸,增長放緩。由于預焙陽極生產采用石油焦和瀝青為原料,歷經煅燒、焙燒、組裝的過程,我國陽極炭塊生產企業環保壓力不斷增大、由于污染帶來的限產改造時間不斷增長[3]。

1 陽極炭塊類型

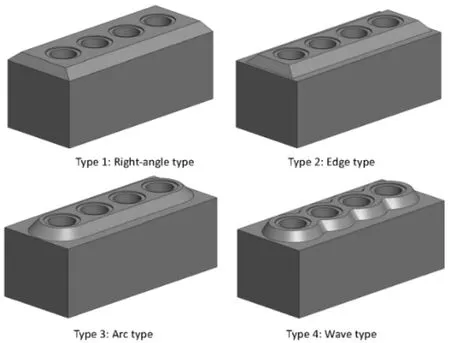

基于以上陽極炭塊的基本尺寸,根據陽極炭塊上頂面位置的結構,分為四種研究類型,第一種為直角型(Type 1 Right-angle Type),第二種為棱角型(Type 2 Edge Type),第三種為圓弧型(Type 3 Arc Type),第四種為波浪型(Type 4 Wave Type),按照以上分類進行比較分析,四種結構類型如圖1所示。

圖1 四種頂面結構的陽極炭塊模型

按照典型的生產工藝參數,在其余工況條件都相同的情況下,基于ANSYS物理場軟件,建立全槽模型,進行“熱-電-機械模型”分析,針對直角式、棱角式、圓弧式、波浪式共四種上頂面結構形式的陽極炭塊進行對比性的技術分析,找出其中的差異與規律。

2 陽極炭塊電流分布

四種方案陽極炭塊的電流分布計算結果如下:

圖2 陽極炭塊電流密度分布計算結果

從總體電流密度計算結果來看,電流密度在31~42mA/mm2之內,電流方向序列較為一致,沒有過多差異。和Y-軸向的電流密度分布情況來看,電流密度在頂面分布形式均圍繞炭碗周邊分布。

3 陽極炭塊電壓降

陽極炭塊自身質量和相關性能參數將直接相關著電解生產工藝。陽極組電壓降由炭塊壓降、鐵碳接觸壓降、陽極鋼爪壓降、復合塊壓降、陽極導桿壓降等部分組成。陽極組電壓降占電解槽電壓的7.5%左右,陽極組裝的質量越高,陽極壓降越低,即所消耗的電能越少。而陽極炭塊本身電壓降一般占陽極組壓降的50%~65%之間,因此陽極炭塊電壓降對電解槽能耗有很直接的影響。

表1 陽極炭塊電壓降計算結果列表

通過計算結果可以看出,第一種類型陽極炭塊的電壓降最高,為224.62mV;第四種類型陽極炭塊電壓降最低,約219.10mV,同第一種類型相比較,第四種類型陽極炭塊的電壓降同比下降2.46%,對整體壓降對比降幅明顯。

4 陽極炭塊溫度分布

陽極炭塊的溫度分布計算結果如下:

圖3 陽極炭塊溫度分布計算結果

四種類型陽極炭塊的溫度分布趨勢和數值基本一致,整體來看陽極頂面溫度均在270℃左右,其實際更多的作用是維護電解槽熱平衡。

5 陽極炭塊應力分布

陽極炭塊是通過陽極鋼爪與之連接進行傳導電流的,那么除了對于熱場、電場的對比衡量之外,更重要的是陽極鋼爪與陽極炭塊之間的接觸應力分布是否合理,應力數值是否在陽極炭塊材質本身的物理性能承受范圍內。根據行業標準《鋁電解用預焙陽極》YS/T 285-2012中的要求,陽極炭塊的耐壓強度在32~35MPa之間,并且要有抗折強度的測定。

各型式陽極炭塊熱應力分布情況有所不同,最大應力點位置集中在炭碗周邊,但整體熱應力均在陽極碳素材料的許用承受范圍內。

通過基于ansys多物理場耦合軟件對不同上頂面結構的陽極炭塊進行研究,可以看出陽極炭塊頂部的結構形式,對于陽極炭塊電流分布和溫度分布影響較小。

6 結語

不同上頂面結構陽極炭塊模擬分析結果顯示,波浪式的上頂面結構在各項因素分布中均勻性為最優,但各形式陽極炭塊在溫度分布、電流分布、熱應力分布及電壓降值等方面差異并不明顯,那么后續研究就可以將重點放在對比陽極毛耗,以降低陽極毛耗為核心出發點,在單一型式下采用多參數尋優方式,找出最佳的上頂面尺寸參數值,以提高經濟效益。