特殊地質地形下定向鉆穿江工程設計探討

上海燃氣工程設計研究有限公司 詹佩卿

定向鉆穿越技術廣泛用于天然氣管道江河穿越工程,常規的成功案例已經很多。在遇到特殊地質地形時,定向鉆工程經常會因鉆機或管道布置等現場條件限制而無法實施,這也是城市天然氣工程施工中的主要難點。浙江省衢州市天然氣利用工程中,存在兩處重要穿越工程,分別是常山港和江山港穿越。常山港是錢塘江水系最長的支流,是浙江省常山縣的主要河流,具有亞熱帶地區典型的河谷地貌。江山港亦屬錢塘江水系,貫穿江山市境中部,由西南向東北穿行于山地丘陵之中。在衢州市雙港口,常山港與江山港匯合而成衢江。

在常山港與江山港穿江工程中,天然氣管道穿越長度分別為800 m和775 m,均選用L290直縫電阻焊鋼管,口徑為DN400,壁厚為11.9 mm,設計壓力4.0 MPa。

1 地勘概況

1.1 地勘要求

工程實踐中不乏因基礎資料未能如實反映地質情況而導致的工程事故,曾發生因地勘結果與實際偏差過大,導致入土點位置選取不當,進而導致卵石層預設套管夯擊入土長度遠超理論值仍無法觸及巖層的情況。為確保工程設計科學合理,基礎資料務必詳實可靠。

結合規范要求和實踐經驗,建議特殊地質、地形條件下的定向鉆工程地勘要求應包括:管線兩側鉆孔與穿越管線中線距離為15~30 m,交叉布置在穿越管道中線兩側,鉆孔點間距建議為20~100 m。若探孔中發現地質情況難以判斷土質變化,還應酌情增加探孔密度,以降低地勘偏差導致的工程風險。勘探深度建議為穿越設計深度向下10~20 m,以便對穿越參數進行靈活調整,滿足工程需要,避免反復地勘。

1.2 地勘結果

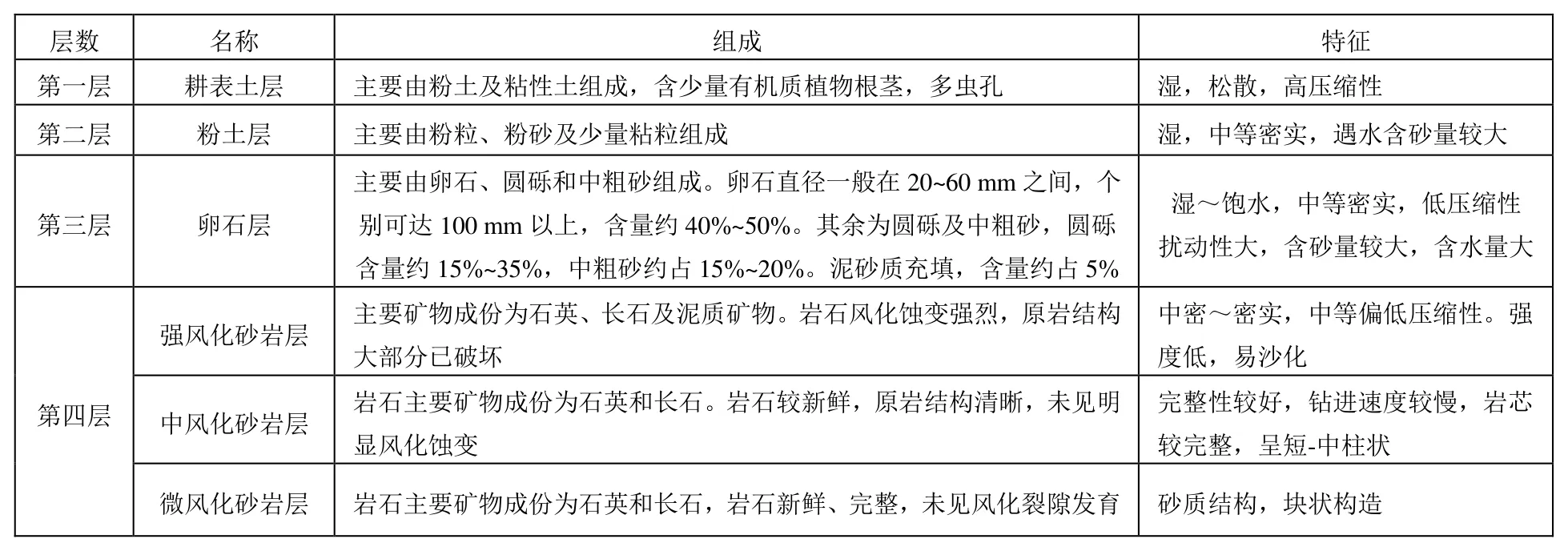

根據巖土工程勘察報告,常山港和江山港兩岸地基土按成因和物理力學特征自上而下分為耕表土層、粉土層、卵石層和砂巖層等4個工程地質層,其中第四層砂巖層又可細分為強風化砂巖、中風化砂巖和微風化砂巖等3個工程地質亞層,各巖土層的結構組成及主要特征描述見表1。

由此得知,該穿江工程的最大風險在于天然氣管道穿越軌跡中必需經過卵石層,該層中的卵(礫)石易塌陷,進而容易破壞已成形的穿越孔洞,可能導致穿越失敗。此外,施工時正值雨季,會造成大量地表水聚集。受地表水埋深較淺影響,穿過地表水含量較大的粉土層、卵石層時,易產生塌孔、縮頸和流砂現象。

表1 巖土層結構組成及特征

2 設計參數的確定

2.1 定向穿越深度

根據地勘報告,耕表土層、粉土層、卵石層和強風化砂巖層,均不宜作為定向穿越水平段的土層。中風化砂巖層和微風化砂巖層巖體整體好,不易塌孔,密閉性好,適宜作為定向穿越水平段的巖層。

根據防洪評價報告,常山港設計洪水沖刷線按地勘斷面河床下4.58 m計(1956黃海高程約53.0 m);江山港定向鉆設計洪水沖刷線按地勘斷面河床下3.00 m計(1956黃海高程約56.7 m)。根據GB 50423—2013《油氣輸送管道穿越工程設計規范》要求,水域穿越管段管頂埋深不宜小于設計洪水沖刷線以下6 m。

本穿江工程管線穿越段埋深除根據工程地質剖面圖中的地質條件與沖刷深度確定外,還需考慮鉆孔泥漿不外冒,及通航河流的疏浚及投錨深度。基于以上因素,兼顧工程經濟性,設計選擇中風化砂巖層作為定向鉆水平段所在的地質層(深度約為河床以下12 m),既能滿足以上各項要求,又便于鉆進(相對微風化砂巖層)。另外,由于卵石層存在于中風化砂巖上層,定向鉆兩側斜線段將不可避免地經過卵石層,需采取相應的應對措施。

2.2 定向穿越參數

2.2.1 穿越曲率半徑

穿越管段的出、入土角應根據規范要求、穿越地形、地質條件和穿越管徑的大小等來確定。本穿江工程中,常山港出、入土角均取為10°,江山港出、入土角均取為8°。穿越管段的曲率半徑應為1 200D~1 500D(D為穿越管段外徑),為保證鉆孔、擴孔和管道回拖順利能進行,本工程的最小曲率半徑取為1 500D。

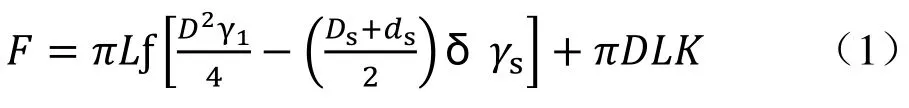

2.2.2 鉆機回拖力

根據穿越勘測資料及GB 50423—2013《油氣輸送管道穿越工程設計規范》的相關規定,最大回拖力按計算值的1.5~3倍考慮,理論預測定向鉆施工時的管段不充水回拖力(實際與施工選用發送方式、水力漂浮狀態、泥漿性能和管道在洞中位置有關)按式(1)計算:

式中:F——穿越管段回拖力,kN;

L——穿越管段長度,m;

f——摩擦系數,取0.3;

D——穿越管段的管身外徑,m;

Ds——管段的鋼管外徑,m;

ds——穿越管段的鋼管內徑,m;

γ1——泥漿重度,kN/m3,取12;

γs——鋼材重度,kN/m3,取78;

δ——鋼管壁厚,m,取0.0119;

K——粘滯系數,取0.03m。

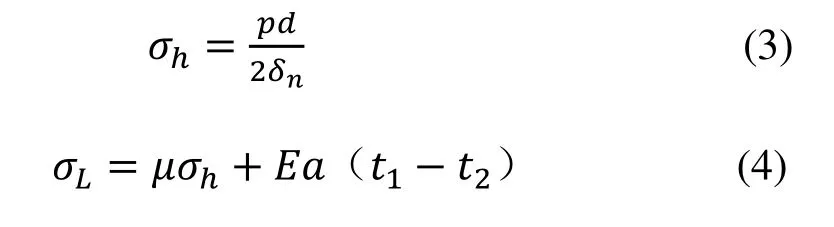

本工程中,取穿越管段的管身外徑為0.609 m,鋼管外徑為0.406 m和內徑為0.382 m代入式(1),得出的回拖力和所選用的鉆機回拖力,見表2。

表2 計算回拖力與選用鉆機回拖力

3 管材比選與應力分析

3.1 管材比選

3.1.1 焊接方式

管材的焊接方式主要有電阻焊和埋弧焊兩種。電阻焊不需填充金屬,并且加熱速度快,焊接熱影響區小,外形尺寸精度高等優點,在國內外油氣管道工程中被廣泛使用。由于彎管一般只能由直縫管制造,若選用埋弧焊管,則工程需由直縫管(用于彎管)和螺旋縫管(用于直管段)搭配使用,考慮到衢州高壓管道工程用管總量較少(總長僅約10 km),鋼管類型分散將不便于訂貨采購,而且兩種制管型式價格接近,因此推薦采用直縫電阻焊作為本工程線路用管的焊接方式。

3.1.2 材質

為保證輸氣管道的安全運行,要求管道所使用材質應具有較高的強度、良好的焊接性能及韌性,其化學成分、力學性能及主要質量指標等應滿足GB/T 9711—2017《石油天然氣工業管線輸送系統用鋼管》中有關規定及鋼管技術規格書的要求,考慮到本工程天然氣管道所經區域的性質,在兼顧安全性和經濟性的條件下,本工程管道選用鋼管,且選用L290鋼管。

工程設計中,綜合考慮以上兩個因素,工程用管材選用L290直縫電阻焊鋼管,規格為D406.4×11.9 mm,設計壓力4.0 MPa。

3.2 鋼管壁厚的確定

3.2.1 壁厚計算

根據GB 50028—2006《城鎮燃氣設計規范》,(以下簡稱設計規范),直管壁厚可按式(2)計算:

式中:δ——鋼管計算壁厚,mm;

p——設計壓力,取4.0 MPa;

D——鋼管外徑,mm;

σs——鋼管屈服強度,MPa;

F——強度設計系數;

φ——焊縫系數,取1.0;

t——溫度折減系數,取1.0。

為確保安全,定向鉆工程按四級地區確定強度設計系數,即取0.3,結合選定的管徑及管材,得出直管段壁厚為9.3 mm。

根據設計規范中規定,若管徑≥11.9 mm,地下燃氣管道與建筑物間的水平凈距最小。根據以上壁厚計算結果,充分考慮高壓管道沿線存在城市規劃區,未來發展空間較大;為盡量減少管道對周圍地區影響,減少拆遷量,本工程中天然氣管道壁厚取11.9 mm。

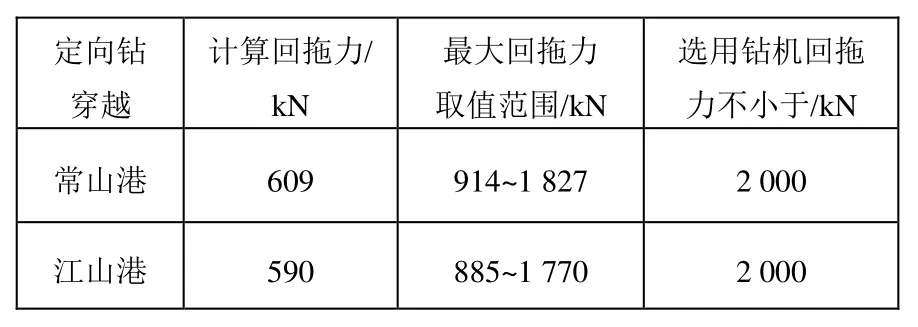

3.3 強度校核

根據GB 50251—2015《輸氣管道工程設計規范》規定:在埋地直管段中可產生因泊松效應應力,溫度應力以及由內壓產生的軸向力引起的軸向應力,必須進行當量應力校核,受約束的埋地直管段軸向應力計算和當量應力校核。

管道環向應力和軸向應力可按式(3)和式(4)進行計算:

式中: σ ——管道的軸向應力,MPa,(拉應力為正,壓應力為負),取68.7;

μ——泊桑比,0.3;

σh——由內壓產生的管道環向應力,MPa;

p——管道設計內壓力,MPa,取0.4;

d——管子內徑,mm,取382.6;

δn——管子公稱壁厚,mm,取11.9;

E——鋼材彈性模量,MPa,碳鋼取2.06×105;

α——鋼材的線膨脹系數,/℃,碳鋼取1.2×10-5;

t1——管道下溝回填時溫度,℃,本工程取30;

t2——管道的工作溫度,℃,本工程取10。

由計算可得,在本工程中管道環向σh=6.43 MPa,軸向應力σL=68.7 MPa。

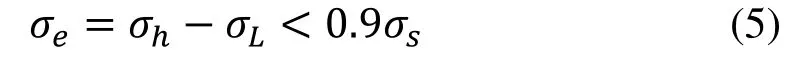

受約束熱脹直管段,可按最大剪應力強度理論計算其當量應力,并應符合式(5)的要求:

式中: σe——當量應力,MPa;

σs——管子的最低屈服強度,MPa;

根據式(5)計算的強度校核結果見表3。

表3 鋼管強度校核計算

3.4 穩定性校核

3.4.1 管道剛度校核

國內外管道工程應用中一般認為管道的D/δ值不大于140時,在正常情況下不會出現圓截面失穩等剛度問題。按本工程相應數據計算得出:D/δ=34.2,因此管道剛度校核合格。

3.4.2 管道徑向校核

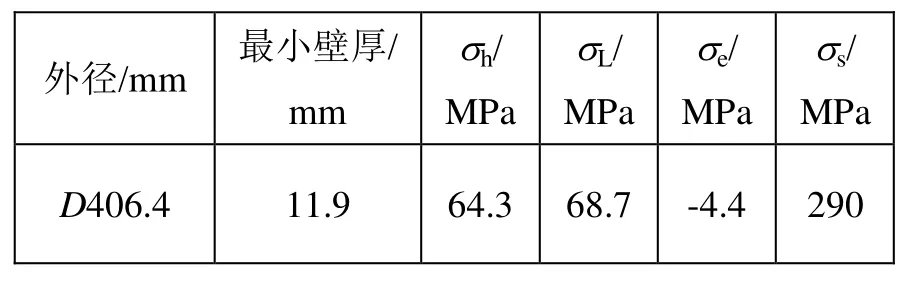

根據GB 50251—2015《輸氣管道工程設計規范》,管道的徑向穩定性應按式(6)進行計算校核,即鋼管水平方向最大變形量ΔX不應大于鋼管平均直徑的0.03倍。

式中:ΔX——鋼管水平方向最大變形量,m;

Dm——鋼管平均直徑,取0.394 5m;

w——鋼管豎向永久荷載,N/m,取11 704.32;

K——基床系數,取0.108(按最不利情況考慮);

E——管材彈性模量,N/m2,碳鋼取2.06×1011;

ES——土壤變形模量,N/m2,取1.0;

I——單位管長截面慣性矩,m4/m, I=δ3n/12;

δn——鋼管公稱壁厚,m,取0.011 9。

本工程中的管道一般均敷設于農田、林地、道路綠化等地段,則豎向荷載僅需考慮土壤的重力。考慮到管頂埋深平均為1.2 m,則豎向荷載W的計算值為11 704.32,代入式(6),得出 ΔX=0.000 503 m,該數值滿足鋼管穩定性校核要求:ΔX≤0.03 Dm,即管道穩定性能滿足要求。

3.5 管道外防腐層

經比選,本工程天然氣管道的外防腐采用擠出聚乙烯三層復合結構(加強級),由工廠預制完成,按照GB/T 23257—2009《埋地鋼質管道聚乙烯防腐層》執行。對于定向鉆管段,設計建議考慮采用光固化套包覆等措施保護外防腐層不受損傷,實際施工中,考慮工程經濟性,建設單位選擇了犧牲帶的替代保護方案,即定向鉆管道補口應采用定向鉆專用熱縮帶:先采用兩條熱收縮帶進行雙層包覆防腐,再采用1條熱收縮帶作為犧牲帶,設置于補口的前端(靠近回拖鉆機端),與補口帶搭接1/3,與3PE防腐層搭接2/3,并在回拖整段管道前,先試拖了一段管道,觀察其外防腐層的劃損情況,結果外防腐層保護較為完整,隨即實施整段回拖,最終防腐層未見嚴重劃損,滿足驗收要求。

4 施工設計關鍵點

4.1 預設套管

為保證管道回拖前的順利成孔,阻隔卵(礫)石塌陷而破壞已成形的導向孔或預擴后的孔洞,一般施工時須在入、出土軸線方向上開挖工作坑。

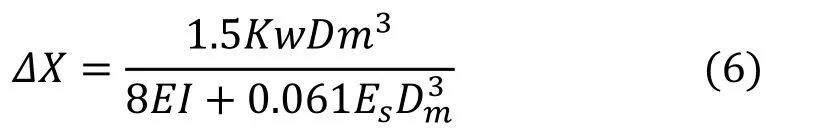

江山港西岸卵石層下沿距離地表較淺(≤7m),地下水位不高、土質穩定性較好,故設計時將卵(礫)石、粗砂開挖外運,回填粘土或其他利于定向鉆施工的土質。常山港西岸卵石層距離地表較深(約12m),地下水位較高,無法進行深度基坑開挖,故設計時在開挖工作坑的基礎上,進一步采取斜夯套管方式隔離卵(礫)石。該兩處穿越入、出土段采用的處理方法見表5。其中采用斜夯套管時開挖工作坑是為了縮短套管長度、節省造價并降低掏土作業可能產生的風險。根據經驗測算,基坑開挖后,預設的套管長度一般可縮短10~40 m。

表5 衢州定向鉆穿江設計卵石層處理方法表

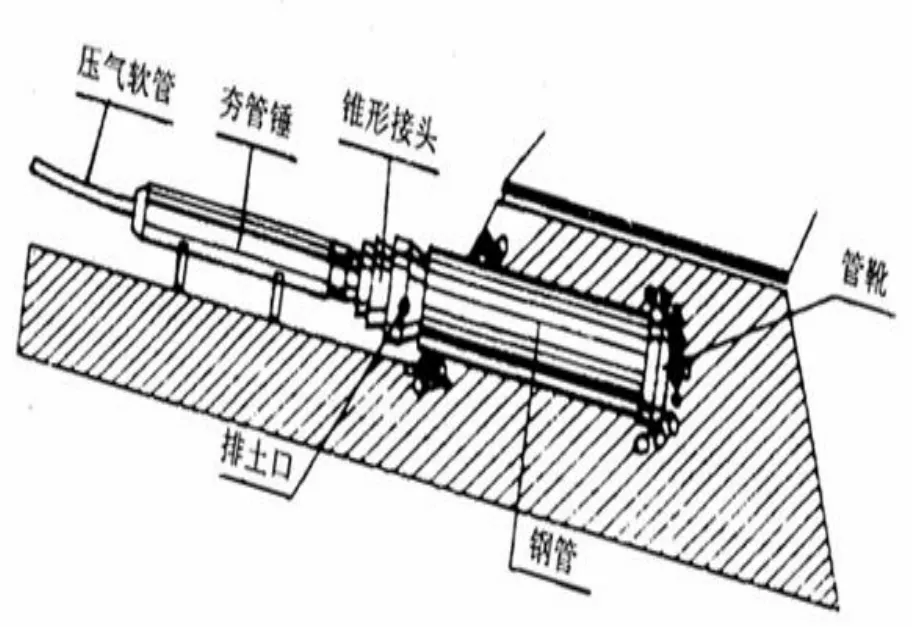

根據兩岸地形,模擬穿越曲線,為保障出入土點、出入土角、曲率半徑和江底埋深符合規范,定向鉆最深需達到中風化砂巖層,若采用套管隔離,應采用鋼性套管穿過耕表土層、粉土層、卵石層和強風化砂巖層,直至進入中風化砂巖層。斜夯套管剖面示意見圖1,工程現場見圖2。

圖1 斜夯套管剖面示意

圖2 斜夯套管工程現場

4.2 分段布管

江山港穿越出土側整體地勢平坦,但受村莊、道路等阻攔,布管場地受限于城市設施等各種起伏地形,無法實現一次性回拖,故在弧線段的曲率半徑不小于1 500D的前提下,可對管道進行分段預制。經測算,考慮管段組裝余量,原回拖總長度約800 m,穿越管道分兩段弧線預制,每段約400 m,回拖過程中必須焊接成整體。采用此法時需注意:為降低因停頓過長而造成回拖阻力增大及塌孔風險,根據常規定向鉆工程泥漿配比和地質情況,結合工程經驗,一般設計建議此類“二接一”管段的焊接及檢驗完畢時間須控制在四小時以內。

4.3 鉆機調度

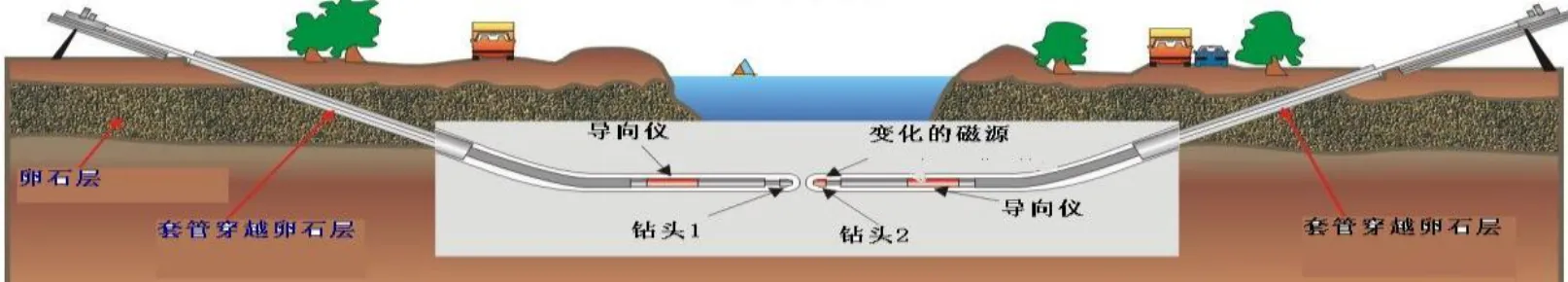

常規定向鉆工程設計時入土點即為鉆機布置側,出土點為布管回拖側,但常山港穿越中,曾遇特殊地質地形聯合影響,西岸為平原,適合布管,但地質存在深厚卵(礫)石層需預設套管,而長距離定向鉆穿越時為保證軸線與套管中心基本重合,需由預設套管側入土方可滿足精度要求,但是東岸為丘陵,山路崎嶇,無布管條件。國外在相似地形的工程施工中采用了磁場對接穿越技術,在穿越曲線入、出土點兩端各架設一臺鉆機,兩臺鉆機分別進行導向孔加工,當兩臺鉆機的鉆頭鉆至預定對接點,并且兩鉆頭距離在合理范圍之內時,由入土點鉆機的探頭感應出土點鉆機鉆頭短節內安裝的目標磁鐵發出的磁信號,兩臺鉆機協調操作,入土點鉆機鉆孔,出土點鉆機回抽鉆桿,直至兩臺鉆機的導向孔完全吻合,如圖3所示。

圖3 磁場對接穿越示意

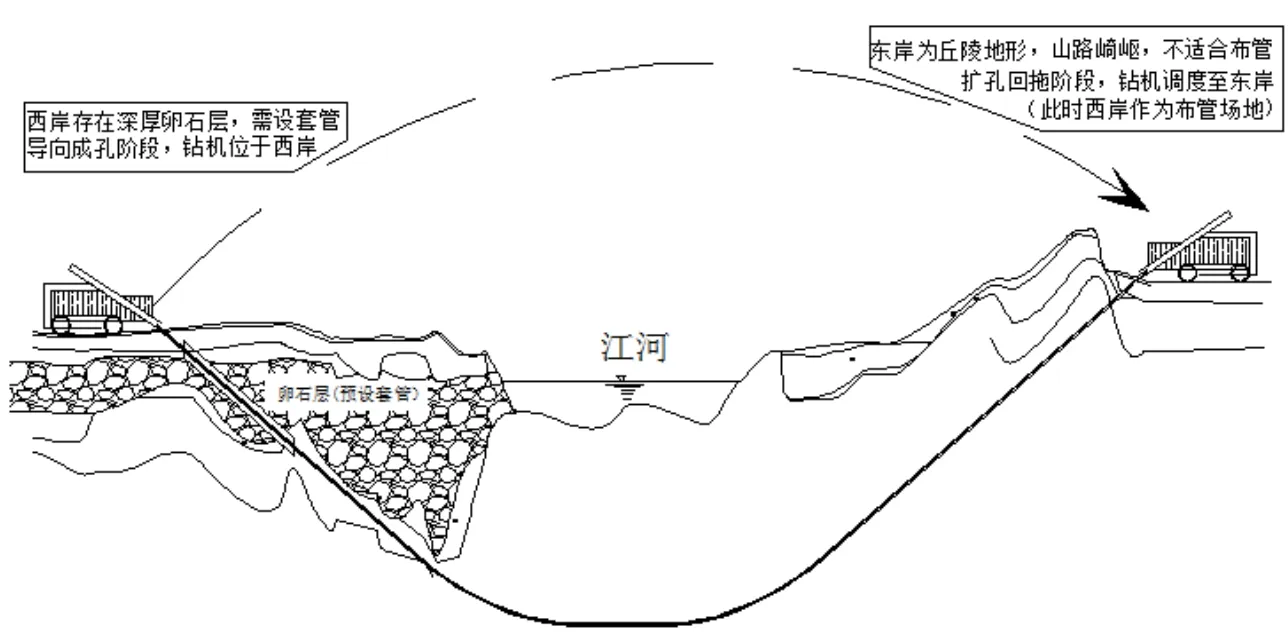

但該技術的工程費用十分昂貴,國內極少有實踐實例。經過多方論證,結合該穿江工程現場實際,在施工階段采用鉆機調度法見圖4,即先將鉆機布置在西岸,使鉆頭從預設套管側入土,以便于確保鉆機軸線與套管中心基本重合,滿足精度要求,并初步成孔。而后再將鉆機設備調度至東岸,從原軌跡出土側再次入土,進一步擴孔。此時西岸作為定向穿越的出土側,可同時進行布管組裝(當然也可提前組裝),待擴孔完成后,穿越管段在西岸也已布置完成,即可實現穿越管道的順利回拖。通過鉆機調度法,同時解決了西岸無法進行深度基坑開挖和東岸地形崎嶇無法布管的兩大難題。

圖4 鉆機調度示意

5 結語

工程實踐中,當遇到砂礫地質及起伏地形,常規天然氣管道定向鉆穿越方式可能引發導向偏離、孔道塌陷、回拖卡管等工程事故,但基于詳實可靠的勘察資料,選用合理的技術方案后,則能夠有效降低工程風險,順利實現管道穿越。本文所探討的常山港和江山港穿越工程是特殊地質地形下定向鉆穿江工程的最好實例。