鋁合金樹脂砂鑄造車間工藝設計分析

李 釗

(中航長沙設計研究院有限公司,湖南 長沙 410000)

鋁合金砂型鑄造根據造型材料的不同分為黏土砂鑄造和樹脂砂鑄造。與黏土砂鑄造相比,樹脂砂鑄造具有以下優(yōu)點:(1)鑄件表面光潔、棱角清晰、尺寸精度高。(2)生產效率高,生產周期短。(3)型(芯)強度高、成型性好、發(fā)氣量較低、熱穩(wěn)定性好、透氣性好,鑄件的粘砂、夾砂、砂眼、氣孔、縮孔、裂紋等鑄件缺陷少,從而降低廢品率。(4)舊砂回收再生容易,可以達到90%~95%的再生回收率。

基于以上原因,近三十年我國樹脂砂鑄造的發(fā)展非常迅速,越來越多的企業(yè)采用樹脂砂鑄造。由于樹脂砂最適合于多品種小批量的中大鑄件生產,而我國航空企業(yè)的生產特點就是多品種小批量生產,用樹脂砂工藝取代黏土砂生產將是我國航空企業(yè)砂型鑄造的主要發(fā)展方向。因此,本文針對鋁合金樹脂砂鑄造車間工藝設計進行分析。

1 鋁合金樹脂砂鑄造工藝及主要特點

1.1 樹脂砂鑄造原材料及工藝流程

(1)主要原材料:樹脂砂鑄造主要原材料包括原砂、再生砂、樹脂、固化劑、涂料。

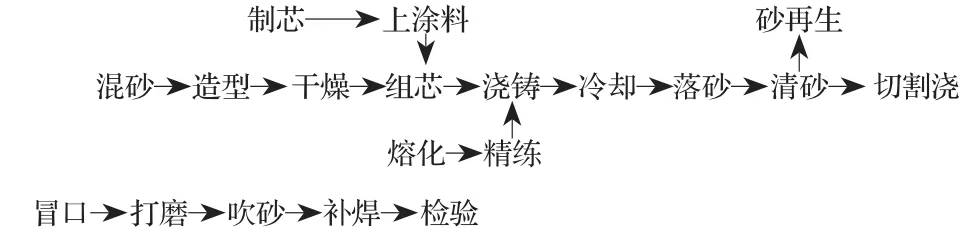

(2)工藝流程:樹脂砂鑄造工藝與黏土砂鑄造工藝基本相同,一般生產工藝流程如圖1所示。

圖1 一般生產工藝流程

由于樹脂粘結劑具有自硬特點,與黏土砂鑄造相比,型(芯)上涂料處干后可省去烘烤工序。

1.2 主要工藝特點

其工藝主要特點有:(1)生產過程環(huán)境污染點多、污染物產生量大。生產過程中多個工序(混砂、造型、熔化、精煉、澆注、冷卻、落砂、吹砂、焊接、舊砂再生)產生大量的砂塵及有害氣體;后處理工序中切割澆冒口、打磨噪聲較大。(2)生產區(qū)間溫度較高。金屬液在熔化、精煉過程及鑄型在澆注、冷卻過程中產生大量熱量,導致生產區(qū)間溫度較高,易造成工人夏季中暑,并存在安全隱患。(3)工藝流程較復雜。整個生產過程工藝流程較多,存在多工序同步進行,但工序間的周轉基本不存在反復現象。(4)專業(yè)配套比較復雜。整個工藝過程既有熱加工設備,也有冷加工設備,對各專業(yè)的設計要求較多,尤其對通風專業(yè)的要求最多。

2 車間工藝設計

2.1 主要生產設備的配置

根據工藝過程的要求,各工序配備的設備主要包括:混砂機、造型機、射芯機、熔化爐、精煉爐、落砂機、舊砂再生設備、鋸床、吹砂機、氬弧焊機等。對于樹脂砂鑄造生產線,影響生產能力的關鍵設備主要有混砂機和熔化爐。根據生產綱領及相關因素進行主要設備的配備,其他設備根據主要生產設備進行配套。

(1)混砂機。一條鑄造生產線一般選用一臺混砂機,因此,對于混砂機的計算不是計算其設備數量,而是計算選用設備的混砂能力。

式中:δ—混砂效率(t/h);n—生產綱領(t);ψ—單位重量金屬用砂量(t)。單位重量金屬用砂量一般取3~7 t。

(2)熔化爐。鋁合金熔化最廣泛的是采用感應電爐,隨著天然氣的廣泛使用,在生產批量較大、合金質量要求不太高的情況下,為節(jié)省能源,越來越多的企業(yè)采用燃氣爐。

由于熔化爐僅僅起到熔化作用,合金成分的調配在精煉爐中完成,因此,一般而言熔化爐的容量較大,且宜選擇單一規(guī)格。熔化爐的數量采用生產率計算法進行計算。

式中:N—設備數量(臺);n—生產綱領(t);δ—熔化爐的熔化效率(t/h);α—產品合格率;β—澆冒口的切除率;η—設備的平均負荷率

一般而言,澆冒口的切除率約為25%~35%,樹脂砂鑄造的產品合格率為較高,約80%~95%(黏土砂鑄造的產品合格率約為55%~70%)。設備的平均負荷率一般取0.85。

(3)精煉爐。對于多品種生產而言,精煉爐的配置與產品的合金原材料種類、單位產品的重量及每種產品的生產綱領有關。不同的合金成分應在不同的精煉爐內精煉。每精煉一爐的時間約為0.5 h,因此,精煉爐的總容量=熔化爐的熔化效率/2。

一種產品選用的精煉爐容量不宜過大,因為精煉后的金屬溶液宜在半個小時內澆注完,否則又會產生吸氫現象,影響鑄件的機械性能。

(4)舊砂再生設備。根據中國鑄造行業(yè)準入條件,新建鑄造企業(yè)必須配備舊砂再生設備。舊砂再生設備每小時的再生能力應與混砂機每小時的混砂能力相當。

呋喃樹脂砂的回收率≥90%,酚醛樹脂砂的回收率≥60%。因此,即使有舊砂再生設備,車間也應配備一定面積的新砂庫。

2.2 廠房工藝設計

2.2.1 廠房選址及總平面布置原則

鑄造行業(yè)是重污染行業(yè),國家對鑄造企業(yè)廠址的選擇及布局有相應的政策及法規(guī)。在一類區(qū)不能新建、改擴建鑄造廠,在二、三類地區(qū),新建、改擴建鑄造廠的污染物排放指標應符合國家或地區(qū)有關標準的規(guī)定。廠址周圍盡量遠離醫(yī)院、制藥廠等對環(huán)境空氣質量要求較高的企業(yè)。

在廠房的布局上應將其布置在廠區(qū)其他廠房的下風向;要考慮通風良好的因素,廠房的布置最好與當地主導風向垂直。

2.2.2 車間平面布置原則

鑄造廠房根據工藝流程通常主要分為:造型區(qū)、熔化-精煉區(qū)、澆注-冷卻區(qū)、落砂區(qū)、制芯區(qū)、后處理區(qū)、砂再生區(qū)。在進行工藝布置時,主要應遵循以下原則:

(1)要充分考慮物流的順暢,根據工藝流程盡量避免工序間物流的交叉和反復。(2)砂處理、清理等工段應與車間其他部分隔開或布置在單獨的廠房內。(3)落砂、清砂、打磨、切割、焊補等工序宜固定作業(yè)工位或場地,以便于采取防塵措施。(4)在布置工藝設備和工藝流程時,應為風管敷設、除塵器設置、粉塵集中輸送提供必要的條件。

2.2.3 各生產區(qū)工藝要點

(1)造型區(qū)。該區(qū)域主要進行混砂、造型。新砂、舊砂及樹脂硬化劑加入混砂機進行攪拌均勻后填入砂箱震實造型。混砂過程中會產生大量粉塵,一般配備布袋式除塵器除塵。由于混砂機上部有加砂斗,往往該設備較高。在確定廠房內吊車軌頂標高時,應充分考慮混砂機的高度。

(2)熔煉-精煉區(qū)。該區(qū)域主要進行金屬的熔化、合金成分的調配及金屬液雜質及有害氣體的去除。除鋁-鎂合金外,鋁合金熔化一般不需加提高金屬液抗氧化性能的覆蓋劑,因此,一般情況下熔化爐排除的熱氣收集后可直接排入大氣。精煉過程中由于精煉劑的加入,會產生酸性有害氣體。該區(qū)域盡可能布置在靠外墻處,以利于通風散熱。

(3)澆注-冷卻區(qū)。該區(qū)域將熔融的金屬液澆入鑄型,然后冷卻成型。樹脂砂鑄造工藝中的粘結劑除樹脂外還有其他的輔助添加物質,如尿素、甲醛、醇類等。澆鑄和冷卻過程中,除了產生大量的熱外,添加劑在澆注過程中部分被充分燃燒生成無機廢氣,部分只是被加熱氣化形成有機廢氣,還有部分會進行不完全燃燒。因此,這個區(qū)域是環(huán)境最惡劣的區(qū)域,溫度高、有害氣體成分復雜但濃度較低,在進行工藝設計時,盡量將澆注和冷卻工位集中,以便于設置抽風罩通風。

由于澆注時需要將金屬液從熔煉-精煉區(qū)轉移到澆注區(qū),為了減少金屬液的溫降及從安全角度考慮,熔煉-精煉區(qū)應盡量靠近澆注-冷卻區(qū)。同時為了便于通風散熱,該區(qū)域盡可能布置在靠外墻處。

(4)制芯區(qū)。較復雜的鑄件需要利用砂芯形成復雜的型腔。對于批量生產,一般利用射芯機制芯。射芯機分冷芯盒射芯機和熱芯盒射芯機。冷芯盒射芯機制芯一般采用三乙胺硬化,制芯過程中產生刺鼻的氣體需經凈化塔處理達標后排放。熱芯盒射芯機的砂芯硬化為自硬化,不需使用三乙胺,但制芯過程中仍有少量粘結劑的揮發(fā)。

冷芯盒射芯機由于上部有混砂裝置,因此該設備比較高。除了混砂機外,射芯機是影響廠房高度的另一主要因素。

(5)落砂區(qū)。落砂即將鑄件從砂型中分離出來。一般采用震動落砂機。落砂過程中會產生較大的噪聲和較多的粉塵,目前,一般比較先進的落砂機自身具有隔聲措施,粉塵采用袋式除塵器收集。由于落砂的污染較大,且是后端工序,盡量靠近墻邊或角落布置。

(6)后處理區(qū)。該區(qū)域包括清砂、打磨、切割、吹砂、補焊等工序。清砂和吹砂過程會產生砂塵;打磨和切割過程會產生金屬粉塵并伴有刺耳噪聲;補焊過程會產生煙塵。因此,應將后處理區(qū)與其他生產區(qū)域采取隔離措施。

(7)舊砂再生區(qū)。該區(qū)域設備運行過程中產生的粉塵較大,適宜單獨布置。該區(qū)域宜盡量與造型區(qū)和落砂區(qū)靠近,以減少砂的輸送距離。

(8)其他區(qū)域。由于工作環(huán)境比較差,根據職業(yè)衛(wèi)生要求,廠房內應設更衣室、淋浴間。

3 對專業(yè)設計的要求

(1)土建專業(yè)。鑄造廠房通常采用鋼筋混凝土結構,目前也越來越多地采用鋼結構。為了保證良好的通風散熱,軌頂標高一般大于8 m。對于有冷芯盒射芯機的廠房,規(guī)定標高一般在10 m以上,具體高度根據混砂機和射芯機的高度而定。

(2)給排水專業(yè)。廠房除生活用水外,射芯機和舊砂再生設備工作時需要冷卻水。

(3)暖通專業(yè)。為了保證良好的工作環(huán)境以及滿足環(huán)保要求,廠房內多個區(qū)域及設備需要進行通風除塵。①整個廠房設置天窗或屋脊通風器通風。排風天窗宜直接布置在熱源上方,但為防止雨水進入熔融金屬造成飛濺,釀成重大安全事故,熔化、澆注區(qū)應設避開天窗。②熔化爐、精煉爐、混砂機、落砂機、射芯機、吹砂機、舊砂再生設備進行通風除塵。③澆注-冷卻區(qū)、后處理區(qū)進行通風除塵。

(4)動力專業(yè)。造型機、落砂機、射芯機、吹砂機、舊砂再生設備均需提供壓縮空氣。清砂區(qū)、射芯區(qū)、后處理區(qū)需提供壓縮空氣吹嘴。

(5)電氣專業(yè)。電氣專業(yè)按工藝設備的需求設計。

4 結語

相比其他機械行業(yè)的生產車間,樹脂砂鑄造車間的設計相對比較復雜,設備種類多,專業(yè)技術條件多。本文從生產工藝出發(fā),對鋁合金樹脂砂鑄造廠房的設計進行了初步分析,為以后這類廠房的設計提供參考。