基于DynaForm的高強(qiáng)鋼液壓拉深成形數(shù)值模擬研究

陳明

(東風(fēng)柳州汽車有限公司,廣西柳州 545000)

0 引言

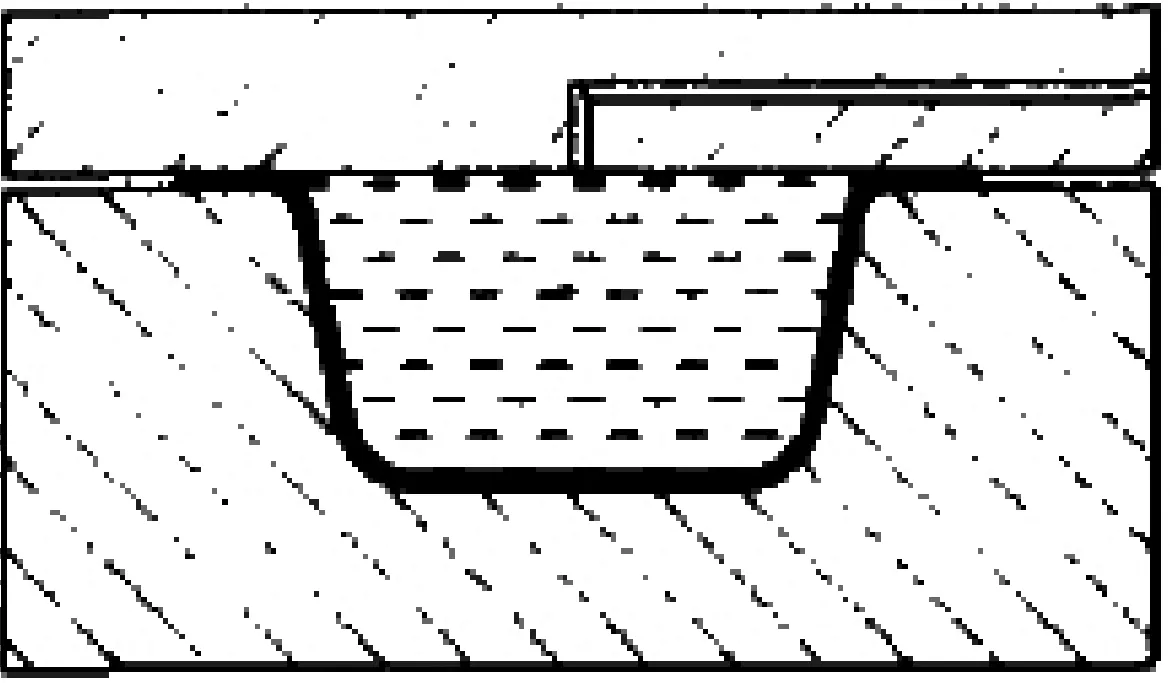

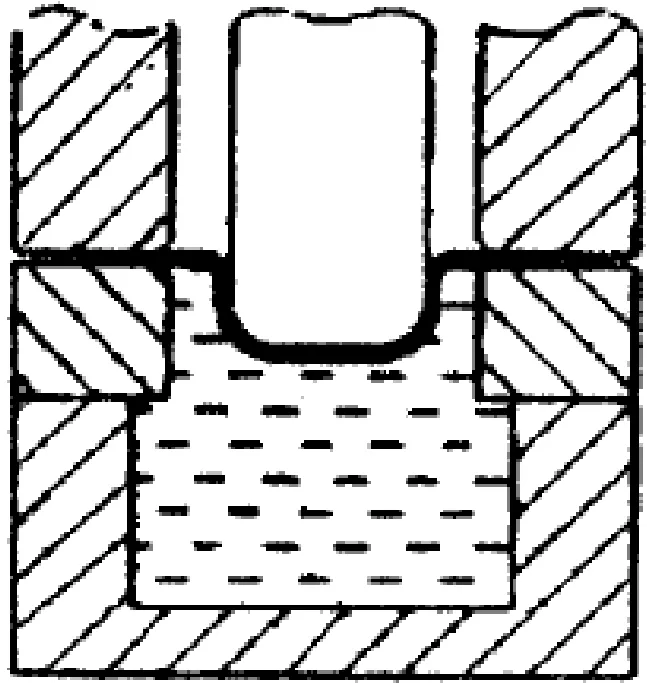

板材沖壓成形是一項(xiàng)十分重要的制造技術(shù),廣泛運(yùn)用于汽車、電器、航空和國(guó)防工業(yè)等行業(yè)中,通常是在室溫下進(jìn)行,也稱冷沖壓[2]。但傳統(tǒng)的冷沖壓成形性能不佳,容易產(chǎn)生變薄、拉裂、起皺、回彈、尺寸精度誤差太大等問(wèn)題,并且材料的強(qiáng)度越高,成形越困難,進(jìn)而推動(dòng)了許多如液壓成形等先進(jìn)的成形工藝的發(fā)展[3]。液壓成形屬于一種柔性成形技術(shù),是指采用液態(tài)的水、油或黏性物質(zhì)作為傳力介質(zhì),代替剛性的凹模或凸模,使坯料在傳力介質(zhì)的壓力作用下貼合凸模或凹模而成形。板料液壓成形主要分為主動(dòng)式和被動(dòng)式兩大類。主動(dòng)式液壓成形是指液體代替凸模(見(jiàn)圖1),被動(dòng)式液壓成形是指液體代替凹模[4](見(jiàn)圖2)。被動(dòng)式在成形過(guò)程中需控制的參數(shù)有壓邊力、液體壓力和凸模行程,而主動(dòng)式則只需控制液體壓力和壓邊力。雖然主動(dòng)式液壓成形控制參數(shù)少,但在成形時(shí)不太容易控制材料的流動(dòng),且板材變薄量較大。因此液壓成形較為常見(jiàn)的形式是被動(dòng)式液壓成形[5]。近年來(lái),由于結(jié)構(gòu)一體化、精密化、輕量化及復(fù)合成形技術(shù)的發(fā)展,板料液壓成形技術(shù)逐漸受到國(guó)內(nèi)外專家的重視,并被越來(lái)越多地應(yīng)用于汽車、電器、航空和國(guó)防工業(yè)等領(lǐng)域中[6],尤其針對(duì)于一些小批量、多品種、試制零件的沖壓成形以及復(fù)雜結(jié)構(gòu)的板料成形[7]。

圖1 液體代替凸模(主動(dòng)式)

圖2 液體代替凹模(被動(dòng)式)

1 有限元模型建立

本文作者將采用DynaForm有限元軟件對(duì)零件液壓成形進(jìn)行數(shù)值仿真分析,DynaForm可以預(yù)測(cè)成形過(guò)程中板料的減薄、開(kāi)裂、起皺、應(yīng)力、回彈情況等,可準(zhǔn)確評(píng)估板料的成形性能,從而為板料成形工藝及模具設(shè)計(jì)提供有效的指導(dǎo)作用[8]。

1.1 材料參數(shù)

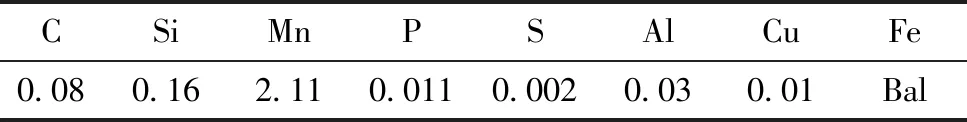

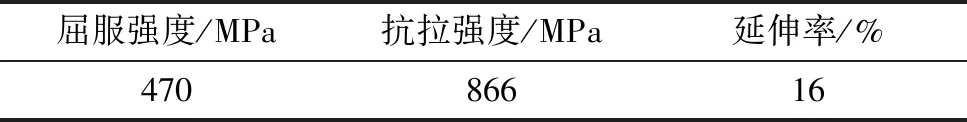

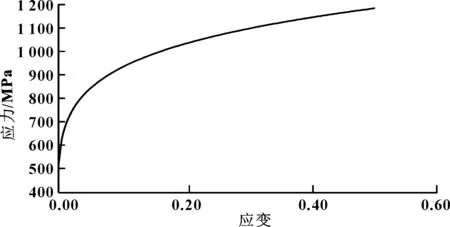

材料為寶鋼生產(chǎn)的冷軋雙相鋼DP780,其化學(xué)成分及力學(xué)性能見(jiàn)表1—表2[9]。板料厚度為1.6 mm,邊長(zhǎng)為410 mm×410 mm。DP780的力學(xué)性能曲線如圖3所示。

表1 DP780高強(qiáng)鋼化學(xué)成分(質(zhì)量分?jǐn)?shù)/%)

表2 DP780高強(qiáng)鋼力學(xué)性能

圖3 DP780應(yīng)力應(yīng)變曲線圖

1.2 有限元模型

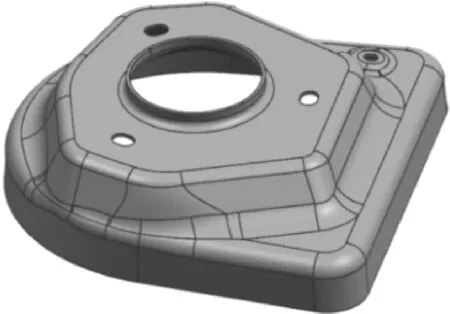

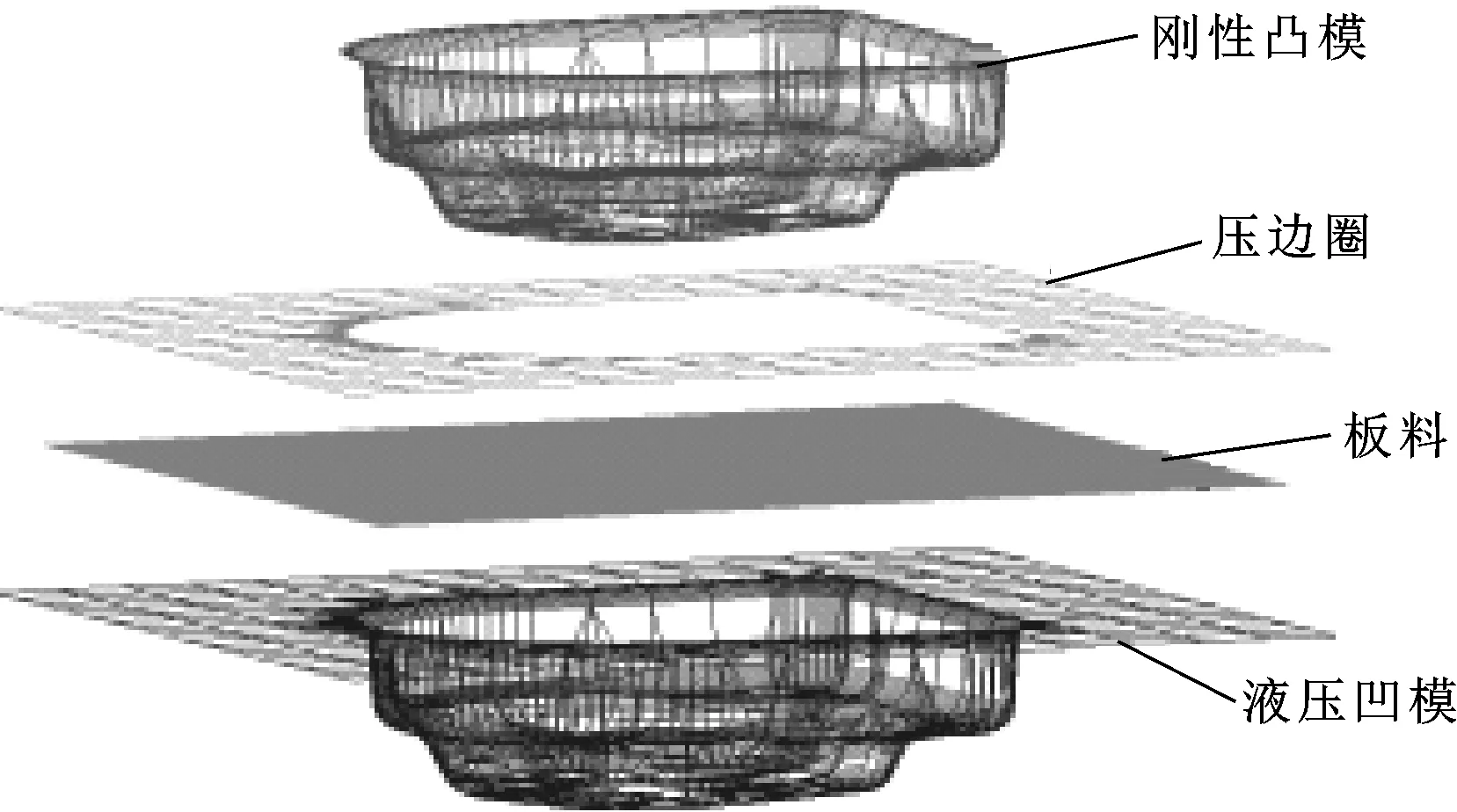

以某車型中的一個(gè)零部件為研究對(duì)象,如圖4所示。根據(jù)零件模型,利用UG軟件進(jìn)行工藝面建模,在工程中該零件需進(jìn)行拉延工序后翻孔,文中僅對(duì)拉延工序進(jìn)行分析。由于該零件材料強(qiáng)度高,拉延深度大,在冷沖壓過(guò)程中經(jīng)常出現(xiàn)開(kāi)裂現(xiàn)象,因此文中采用數(shù)值模擬軟件DynaForm僅對(duì)板材拉延過(guò)程進(jìn)行液壓成形分析,有限元模型見(jiàn)圖5。板材選用Belytschko-Tsay殼單元,網(wǎng)格單元尺寸為5 mm×5 mm,模具設(shè)置成剛體,網(wǎng)格大小為30 mm×30 mm,凹模和壓邊圈設(shè)為1.1倍板材壁厚。拉深成形中各接觸面假設(shè)為庫(kù)侖摩擦,冷沖壓時(shí)摩擦因數(shù)均為0.125,而液壓成形時(shí)板材和凸模之間的摩擦因數(shù)為0.125,板材和凹模、壓邊圈之間的摩擦因數(shù)為0.04,采用被動(dòng)式液壓成形[10]。

圖4 零件截圖

圖5 工具體有限元模型

2 仿真結(jié)果分析對(duì)比

2.1 不同成形方式對(duì)結(jié)果的影響

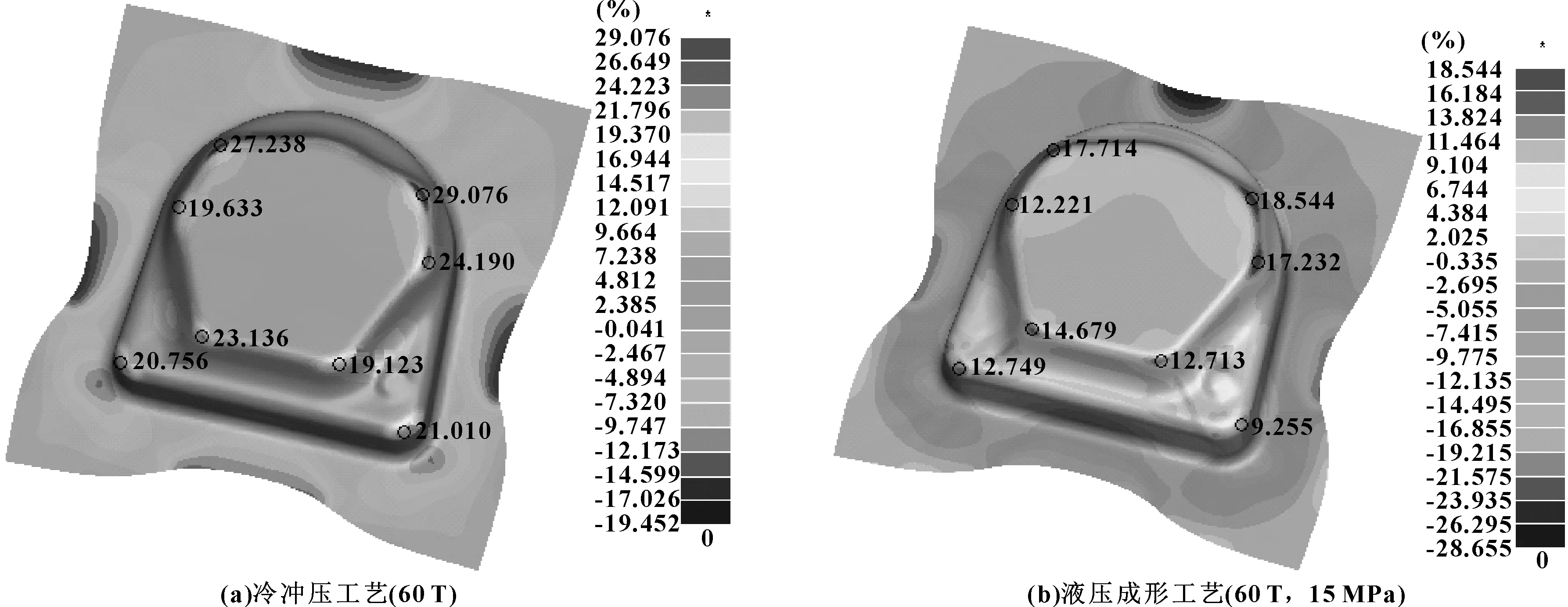

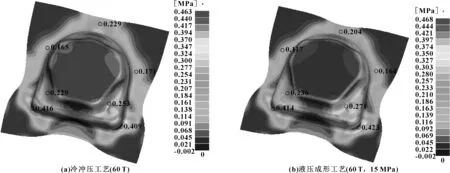

圖6、圖7分別為采用冷沖壓及液壓成形工藝分析后的減薄率及最大主應(yīng)力云圖,壓邊力均設(shè)為60 T,其中液壓成形的液壓力設(shè)為15 MPa。可知,兩種工藝均在零件頂部圓角處發(fā)生較大減薄。如圖6所示,在壓邊力相同的情況下,采用冷沖壓時(shí)減薄率最大達(dá)到29.076%,采用液壓成形時(shí)減薄率最大達(dá)到18.544%,兩者最大減薄率相差10%以上。對(duì)于高強(qiáng)鋼材料沖壓成形,減薄率達(dá)到20%以上即可認(rèn)為發(fā)生了開(kāi)裂。由此可見(jiàn),采用液壓成形工藝對(duì)高強(qiáng)鋼成形性有明顯提升。

圖6 減薄率云圖

圖7 最大主應(yīng)力云圖

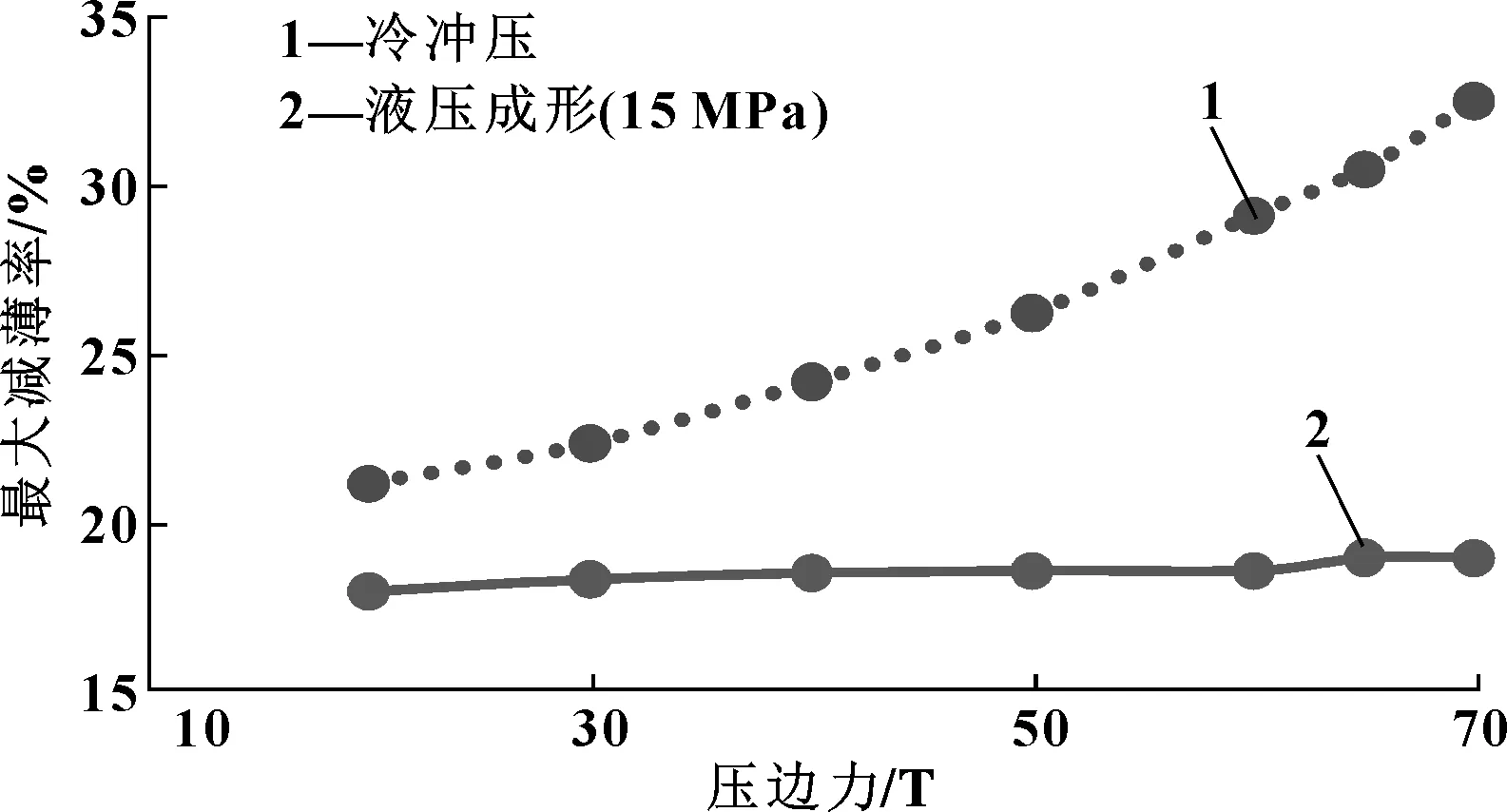

2.2 壓邊力大小對(duì)成形結(jié)果影響

在板材成形過(guò)程中,壓邊力大小是影響成形結(jié)果的重要因素之一。壓邊力過(guò)大會(huì)使法蘭邊部分的材料無(wú)法流動(dòng),容易導(dǎo)致零件減薄開(kāi)裂;壓邊力過(guò)小會(huì)使法蘭邊材料起皺,導(dǎo)致零件成形不充分或者因起皺引起的摩擦過(guò)大使零件開(kāi)裂。圖8、圖9分別為兩種成形工藝下壓邊力與最大減薄率及最大主應(yīng)力的關(guān)系。

圖8 不同成形工藝下壓邊力與最大減薄率關(guān)系

圖9 不同成形工藝下壓邊力與最大主應(yīng)力關(guān)系

由圖8可以看出,壓邊力越大,減薄率也越大,符合一般規(guī)律;且壓邊力的改變對(duì)液壓成形的結(jié)果影響較小,減薄率均在19%以下,而冷沖壓工藝下的最大減薄率對(duì)壓邊力的變化更加敏感,最大減薄率隨壓邊力的增大顯著增大。由圖9可以看出,壓邊力越大,最大主應(yīng)力也越大,采用液壓成形時(shí)零件的最大主應(yīng)力明顯大于冷沖壓,并且受壓邊力影響較小;而冷沖壓下最大主應(yīng)力隨壓邊力增大明顯。

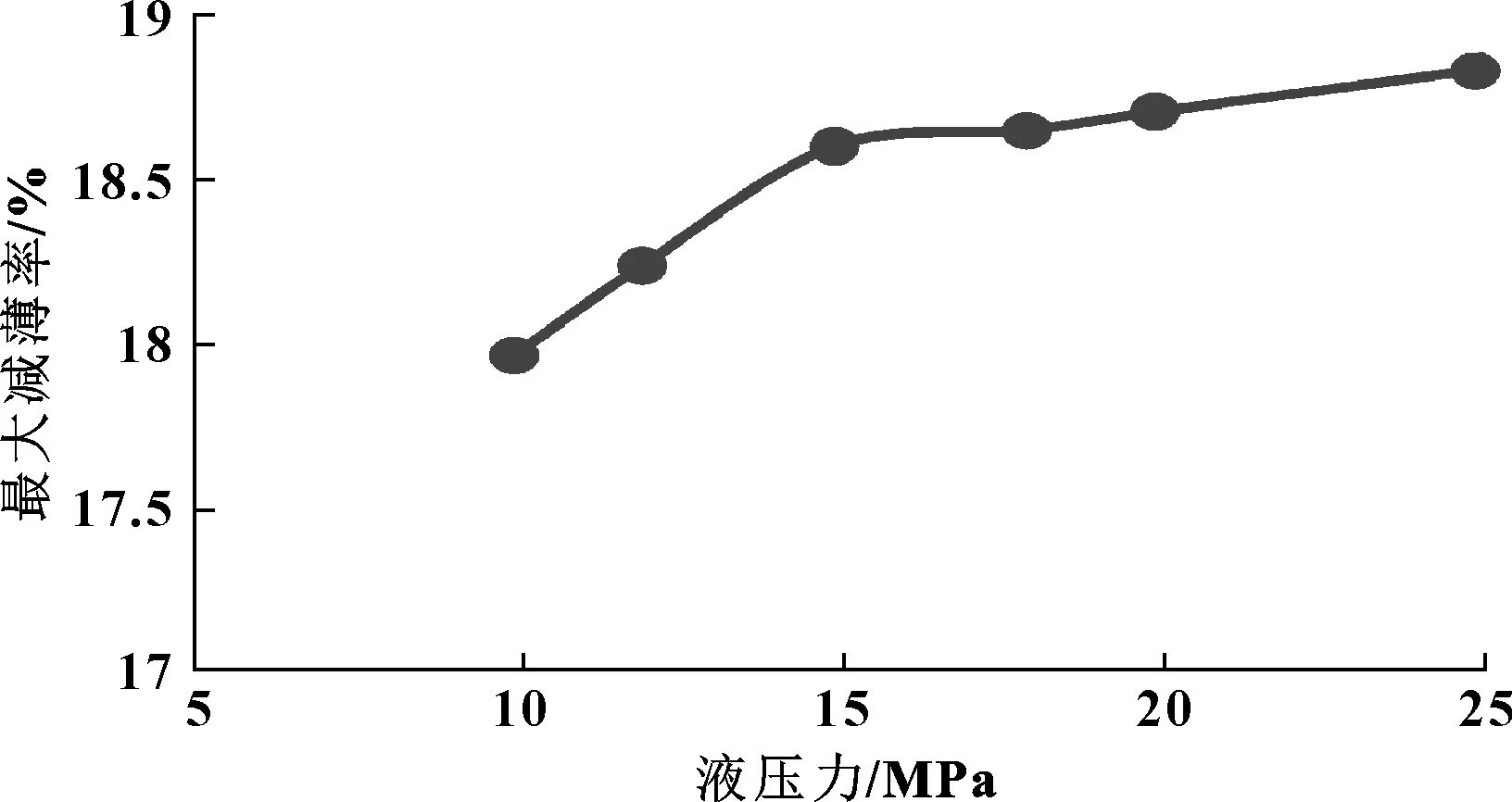

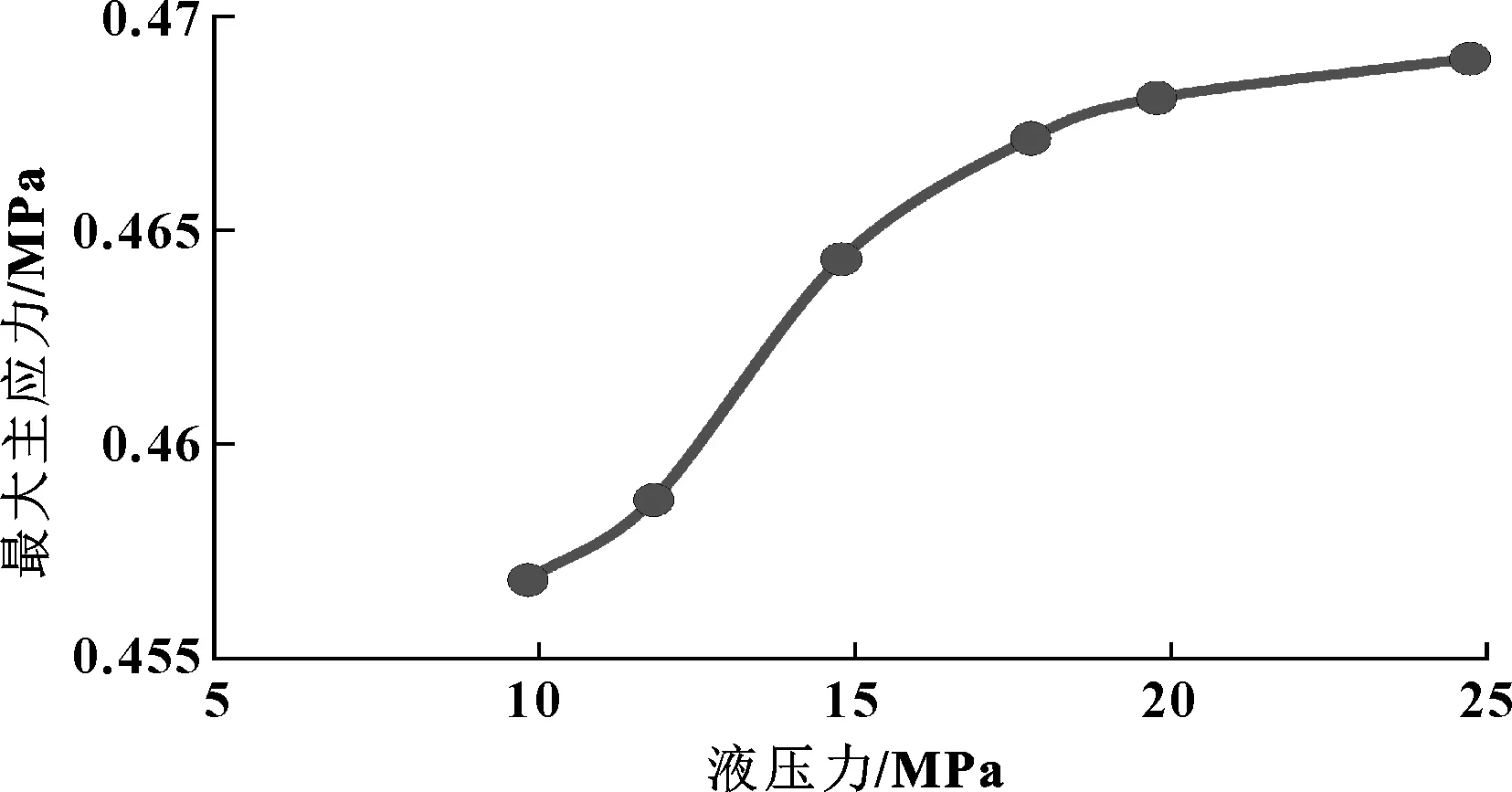

2.3 液壓力大小對(duì)成形結(jié)果的影響

對(duì)于液壓成形,液壓力是除了壓邊力以外另一個(gè)主要的影響因素。液壓力越大,板材變形受到的應(yīng)力也越大,并且在假定摩擦力不變的前提下,壓力越大導(dǎo)致凸模與板材之間的摩擦力也越大[11],因此材料減薄率會(huì)隨液壓力增大而增大,圖10、圖11所示是壓邊力為30 T時(shí)不同液壓力下繪制的曲線圖。可知液壓力較小時(shí),最大減薄率及最大主應(yīng)力受液壓力的影響變化較大,隨著液壓力的增大逐漸趨于平緩。

圖10 液壓成形下液壓力與最大減薄率關(guān)系(30 T)

圖11 液壓成形下液壓力與最大主應(yīng)力關(guān)系(30 T)

3 結(jié)論

經(jīng)過(guò)分析對(duì)比可得,高強(qiáng)鋼在液壓成形工藝下的成形性明顯優(yōu)于傳統(tǒng)冷沖壓。液壓成形時(shí)材料的最大減薄率與最大主應(yīng)力受壓邊力的影響較小,隨壓邊力的增大緩慢增大;而冷沖壓過(guò)程中,材料的最大減薄率與最大主應(yīng)力隨壓邊力的增大而顯著增大。液壓力較小時(shí),最大減薄率及最大主應(yīng)力受液壓力的影響變化較大,之后隨著液壓力增大變化趨勢(shì)逐漸趨于平緩。在進(jìn)行液壓成形時(shí),應(yīng)合理選擇壓邊力及液壓力,防止成形件因過(guò)度減薄而發(fā)生開(kāi)裂。

- 汽車零部件的其它文章

- 日產(chǎn)汽車將在歐洲市場(chǎng)引入e-POWER電機(jī)動(dòng)力傳動(dòng)系統(tǒng)車型

- 佛吉亞汽車座椅中國(guó)研發(fā)測(cè)試中心暨無(wú)錫座椅機(jī)電產(chǎn)品生產(chǎn)基地正式落成

- 2019榮格塑料技術(shù)創(chuàng)新獎(jiǎng)揭曉

- 巴斯夫擴(kuò)大亞太區(qū)研發(fā)領(lǐng)域,揭幕全新設(shè)施,展示最新解決方案

- 大眾汽車集團(tuán)向第三方開(kāi)放電動(dòng)化平臺(tái)

- 創(chuàng)新驅(qū)動(dòng)未來(lái) 大陸集團(tuán)重慶研發(fā)中心正式投入運(yùn)營(yíng)