淺埋矩形頂管群密貼施工的頂推力分析研究

賀善寧, 豆小天, 趙李勇, 崔現慧, 王晉波, 寶青峰

(1. 中鐵隧道局集團有限公司, 廣東 廣州 511458; 2. 中鐵隧道集團二處有限公司, 河北 三河 065201)

0 引言

近年來,我國的頂管工程越來越多,矩形、類矩形頂管的應用越來越廣泛。國內外學者對此也進行了大量研究,其中,關于頂管頂推力、摩阻力、土倉壓力和減摩泥漿等的研究取得了大量成果。彭立敏等[1]通過討論現代矩形頂管工藝技術與環境適應性,從理論、設計、施工3個角度對頂推力進行了研究與展望。文獻[2-4]主要對頂管減摩泥漿展開研究,分別從泥漿觸變性、泥漿套形態和物理性質等多個角度對其進行研究,得出減摩泥漿對頂管頂推力的影響程度;同時,李方楠等[5]從注漿壓力的角度出發,研究了頂推力引起的周圍土體豎向位移的計算方法。文獻[6-7]依托實際工程,分別從開挖面主動土壓力、頂程、頂進曲率及管土摩阻力系數等多個方面對頂管頂推力進行估算及驗證。張治國等[8]基于層狀體系解析剛度矩陣理論解,提出頂管施工正面附加推力、管土摩擦力以及共同作用力引起的附加荷載計算方法。文獻[9-11]主要對受施工擾動的土體變形進行研究,分別得出頂進過程中的地層損失、土體變形計算公式及土體擾動理論。在矩形、類矩形頂管方面,文獻[12-13]從土體變形規律角度出發,分析矩形頂管的工程環境影響。文獻[14-15]分別研究了類矩形頂管的摩阻力計算方法及基于普氏理論的頂推力估算方法。

綜上,國內學者在頂管領域進行了大量理論研究與工程實踐工作,取得了大量的研究成果,但上述研究中,針對淺埋矩形頂管密貼隧道群頂推力發展規律的研究并不多。因此,本文在現有頂管頂推力理論基礎上,依托試驗工程的7個施工工況,從多個角度對頂管頂推力及其影響進行分析,以期為給類似工程的研究、設計和施工提供參考。

1 頂管頂推力計算理論

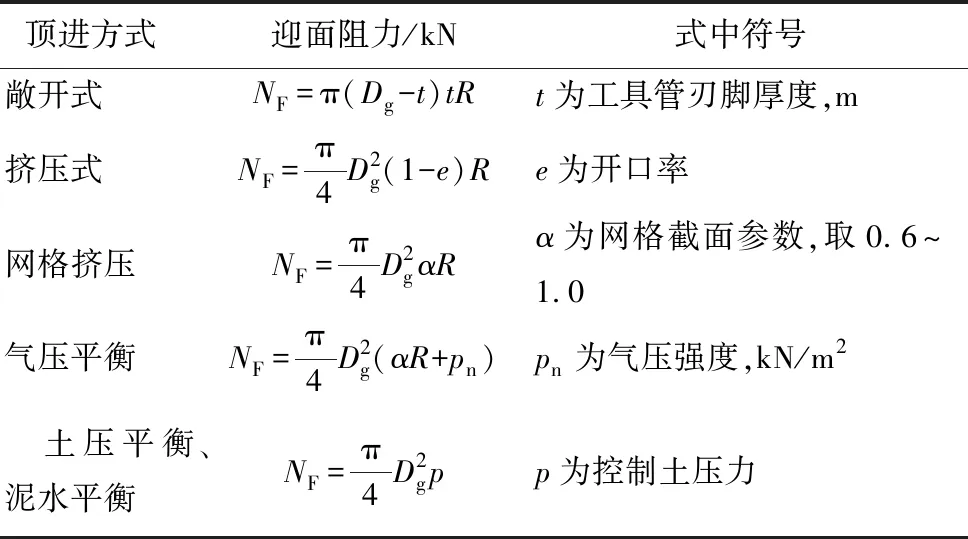

矩形頂管的頂推力通常由刀盤迎面阻力和管土摩阻力2部分組成,其中,管土摩阻力對頂推力的大小起控制作用。頂推力通常按式(1)計算。

Fp=πD0lfk+NF[16]。

(1)

式中:Fp為頂推力,kN;D0為管節直徑,m;l為管節設計頂程,m;fk為管節外壁與土體的單位面積摩阻力,kN/m2,通過試驗確定,對于采用減摩泥漿的摩阻力宜按表1選用;NF為頂管機的迎面阻力,kN(不同類型頂管機的迎面阻力按表2選用)。

表1采用減摩泥漿的管土單位面積平均摩阻力[16]

Table 1 Average frictional resistance of pipe and soil per unit area by using lubricating mud[16]kN/m2

注: 當減摩泥漿技術成熟可靠、管節外壁能形成和保持穩定、連續的泥漿套時,可直接取3.0~5.0 kN/m2。

表2頂管迎面阻力的計算公式

Table 2 Formulas for calculating heading resistance of pipe jacking

頂進方式 迎面阻力/kN式中符號敞開式NF=π(Dg-t)tRt為工具管刃腳厚度,m擠壓式NF=π4D2g(1-e)Re為開口率網格擠壓NF=π4D2gαRα為網格截面參數,取0.6~1.0氣壓平衡NF=π4D2g(αR+pn)pn為氣壓強度,kN/m2 土壓平衡、泥水平衡NF=π4D2gpp為控制土壓力

注:Dg為頂管機外徑,mm;R為擠壓阻力,取R=300~500 kN/m2。

2 試驗工程概況

2.1 試驗工程背景

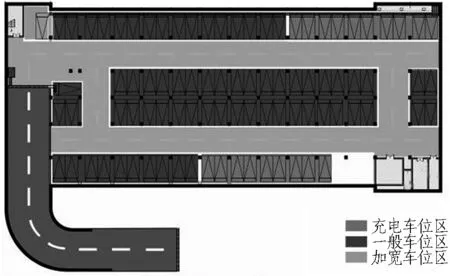

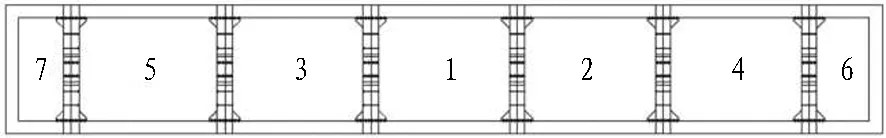

本文依托的試驗工程為我國首個頂管法地下停車場項目,地下停車場規模為34.2 m×85.8 m(寬×長),屬地下1層結構,總占地建筑面積約3 288 m2,停車約93輛,每個車位建筑面積約占35.35 m2,如圖1所示。

圖1 試驗工程平面示意圖Fig. 1 Plan of case project

工程位于中鐵工程裝備集團綜合辦公大樓前的停車場內,場地開闊,北側為綜合辦公樓,南側為技術中心,西側為聯合廠房,東側為經濟開發區第6大街。場區管線埋置較少,調查期間未發現燃氣、熱力管線及軍用光纜敷設,僅埋設少量給、排水管,消防管道及電力線路等,且埋深較淺,對頂管施工段無影響。

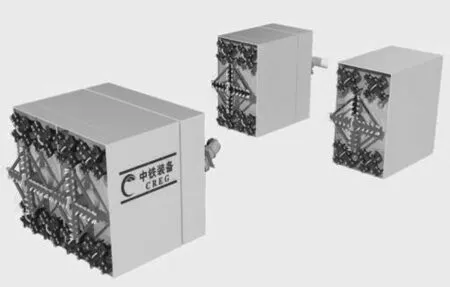

本次施工擬采用頂管法施工,東端為頂管始發井,寬12.0 m,西端為頂管接收井,寬11.15 m,工作井深為9.5 m,頂進長度為62.7 m,采用1臺5.00 m×5.70 m頂管機頂推中間5跨,其余2個邊跨待頂管機改裝斷面為5.00 m×2.85 m后再分別從東往西頂進,如圖2所示。

(a) 試驗工程斷面示意圖

(b) 組合式矩形頂管機

(c) 隧道施工工序

相鄰頂管之間通過特制的導向槽連接,導向槽具有一定的約束限位功能; 同時,為了保證相鄰頂管不因姿態調整相互影響,相鄰頂管之間預留10 cm左右的間隙,保證減摩泥漿的注入及均衡頂推力。

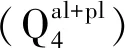

2.2 工程地質條件

工程場地地層主要由人工填土、粉砂、粉土和粉質黏土組成,主要巖土參數見表3。

表3 主要巖土參數

3 頂推力分析

3.1 頂進工況

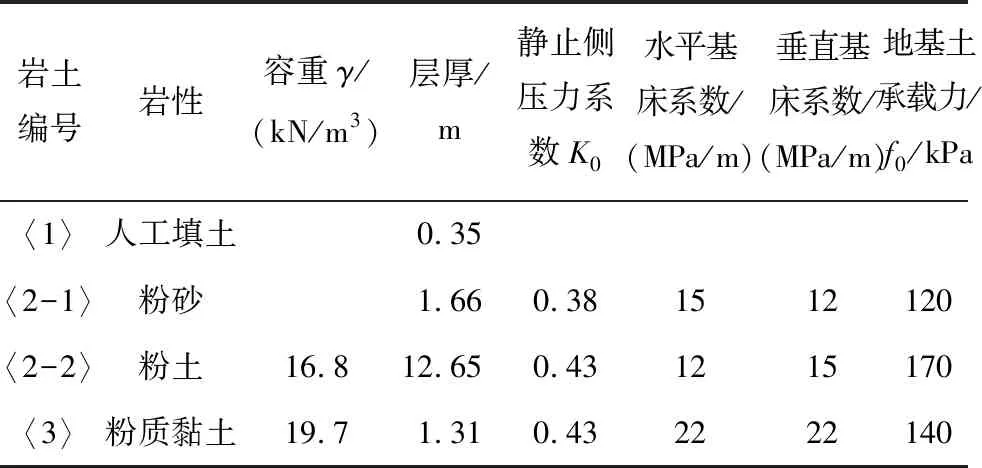

該試驗工程共含有7條頂管隧道,采用統一組合式頂管機進行施工,但分別加以不同的施工條件,具體工況如表4所示。

表4 各工況施工條件Table 4 Various working conditions

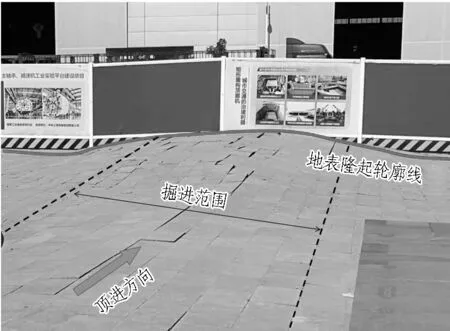

實際施工過程中,工況②和工況⑤出現頂管背土現象,工況⑦出現頂管姿態異常,其余工況均正常掘進,如圖3所示。

工況②和工況⑤發生背土的主要原因是管節正上方的土體受施工擾動影響,自身結構破壞,抗剪強度明顯降低。同時,淺埋矩形頂管與傳統埋深較大的矩形頂管工程不同,淺埋矩形頂管正上方土體更易被擾動和破壞[17]。

(a) 頂管背土

(b) 姿態異常引發的錯臺

工況⑦出現姿態異常的主要原因是,頂管機“一分為二”后的斷面尺寸變為5.00 m×2.85 m(高×寬),其埋深僅3.00 m,對姿態控制的要求較高,且該類工程一旦姿態異常,糾偏難度較大。

3.2 頂推力理論計算

3.2.1 單洞刀盤迎面阻力

在頂管頂進過程中,保持土倉壓力與前端土壓力平衡是防止地表隆沉的重要控制措施。參考本工程的地勘資料可知,取靜止土壓力系數K0=0.40,土的容重γ=16.8 kN/m3,覆土深度3.0 m,頂管機尺寸5.70×5.00 m(寬×高)。土倉壓力為

p′=K0×γ×H0=0.40×16.8 kN/m3×5.5 m=36.96 kPa[16]。

(2)

式中:p′為土倉壓力;H0為地面距掘進機土倉壓力合理作用點的深度,m。

由于現有的頂管推力理論公式均按照圓形頂管計算,本文在現有計算理論基礎上進行推廣。工況①—⑤的刀盤迎阻力可表示為

NF1=A·p′=5.0 m×5.7 m×36.96 kPa=1 053.36 kN。

(3)

式中A為頂管機迎土面積,m2。

工況⑥—⑦的刀盤迎面阻力可表示為

NF2=A·p′=5.0 m×2.85 m×36.96 kPa=526.68 kN。

(4)

3.2.2 單個管節的管土摩阻力

管土摩阻力是頂管頂推力最重要的組成部分。沿用圓形頂管摩阻力計算公式,將圓形管節周長用矩形頂管周長替代進行估算[16]。理論上,后頂進管節一側的摩阻力應小于另一側,但在實際施工中,相鄰頂管的特殊導向槽、預留間隙與減摩泥漿等在接觸側有著很好的側土壓力傳遞,后續管節所承受的側向壓力仍為理論上的側土壓力,摩擦介質仍為減摩泥漿。因此,本文進行了適當的模型簡化,假設相鄰頂管接觸側的摩阻力與另一側一致。

單個管節長為1.5 m,根據現場試驗結果,管節外壁與土體單位面積平均摩阻力分別取6.4 kN/m2(工況①,無減摩泥漿)、4.3 kN/m2(工況②—⑦,有減摩泥漿)。則工況①單個管節摩阻力為

Ff1=L0lfk=21.4 m×1.5 m×6.4 kN/m2=205.44 kN。

(5)

工況②—⑤為

Ff2=L0lfk=21.4 m×1.5 m×4.3 kN/m2=138.03 kN。

(6)

工況⑥—⑦為

Ff3=L0lfk=15.7 m×1.5 m×4.3 kN/m2=101.65 kN。

(7)

式(5)—(7)中:L0為設備周長,m。工況①—⑤中,L0=(5 m+5.7 m)×2,工況⑥—⑦中,L0=(5 m+2.85 m)×2。

3.2.3 各工況的頂推力

當各工況頂進節數為X時,由式(2)—(7)可推得各工況的頂推力Fp為

(8)

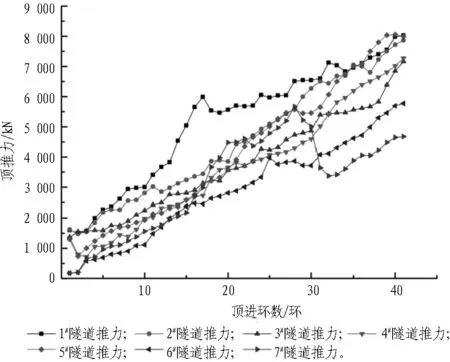

3.3 頂推力實測統計

按照既定工況逐個施工隧道1#—7#,以單個管節剛好頂入地層為數據采集節點,并記錄此時的頂管實時推進力,統計結果如圖4所示。

圖4 各工況頂推力實測統計圖(單位: kN)

Fig. 4 Curves of actual thrust force of each working condition (unit: kN)

3.4 對比分析

3.4.1 理論與實測對比

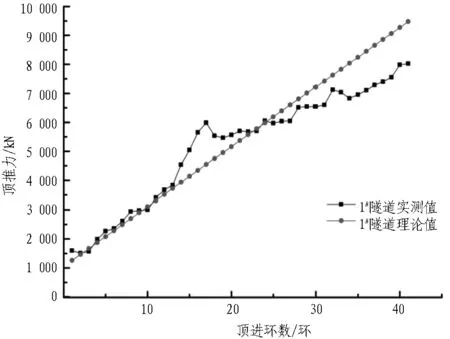

1)分別提取1#隧道工況①的實測值與理論值對比,如圖5所示。

圖5 工況①的理論、實測數據對比圖

Fig. 5 Comparison between theoretical and measured data in working condition 1

由圖5可知: ①實測值與理論值發展規律基本一致;但受實際工程中姿態控制、掘進參數和土倉壓力等因素綜合影響,實測值具有一定波動; ②實測最大頂推力為8 023.5 kN,理論最大推力為9 476.4 kN,實測值較理論值小約15.0%; ③實測每節頂推力平均值為160.7 kN,理論值為每節205.44 kN,實測值較理論值小約21.8%。

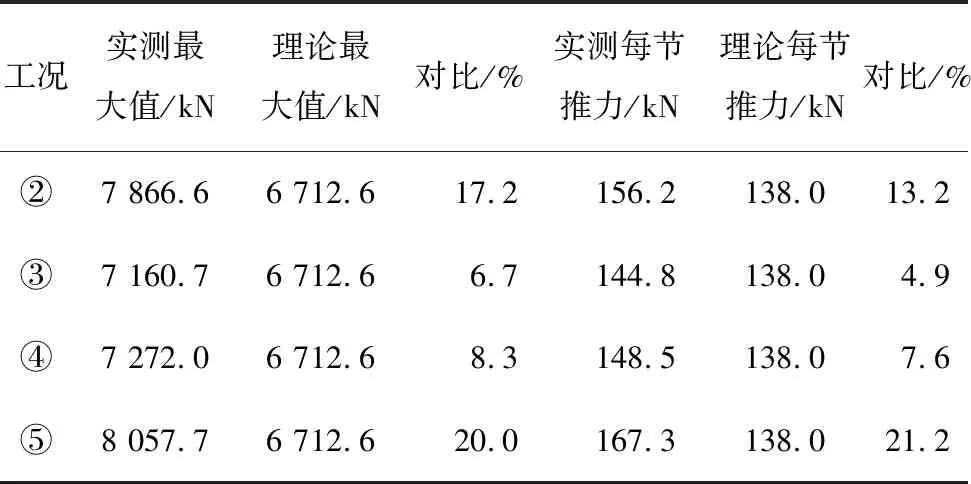

2)分別提取2#—5#隧道工況②—⑤的實測值與理論值,如圖6及表5所示。

圖6 工況②—⑤理論、實測數據對比圖

Fig. 6 Comparison between theoretical and measured data in working conditions 2 to 5

表5工況②—⑤實測、理論值對比

Table 5 Comparison between measured and theoretical value in Working conditions 2 to 5

工況實測最大值/kN理論最大值/kN對比/%實測每節推力/kN理論每節推力/kN對比/%②7 866.6③7 160.7④7 272.0⑤8 057.76 712.66 712.66 712.66 712.617.2156.26.7144.88.3148.520.0167.3138.0138.0138.0138.013.24.97.621.2

由圖6和表5可知: 工況②—⑤的實測值與理論值的發展規律基本一致; 工況②—⑤實測的最大頂推力和每節頂推力均比理論值大,其中最大頂推力平均大約13.1%,每節頂推力平均大約11.7%。

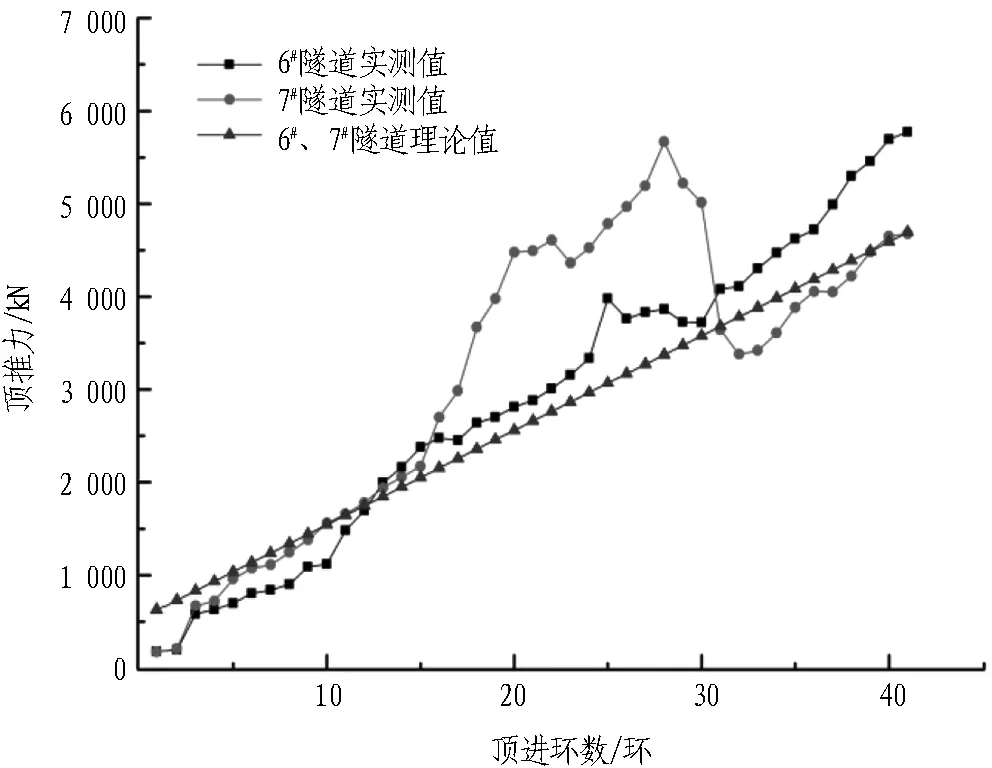

3)分別提取6#—7#隧道工況⑥—⑦的實測值與理論值對比,如圖7所示。

圖7 工況⑥—⑦理論、實測數據對比圖

Fig. 7 Comparison between theoretical and measured data in working conditions 6 and 7

由圖7可知: 工況⑥的實測值與理論值的發展規律基本一致,工況⑦的實測值波動較大,且存在頂推力急速下降的情況; 工況⑥的實測最大頂推力為5 775.0 kN,理論最大推力為4 694.3 kN,實測值比理論值大約23.0%;工況⑦的實測最大頂推力為4 680.0 kN,實測值與理論值基本一致; 工況⑥—⑦的實測每節頂推力平均增加量為126.3 kN,實測值較理論值小約20.5%。

3.4.2 不同工況對比

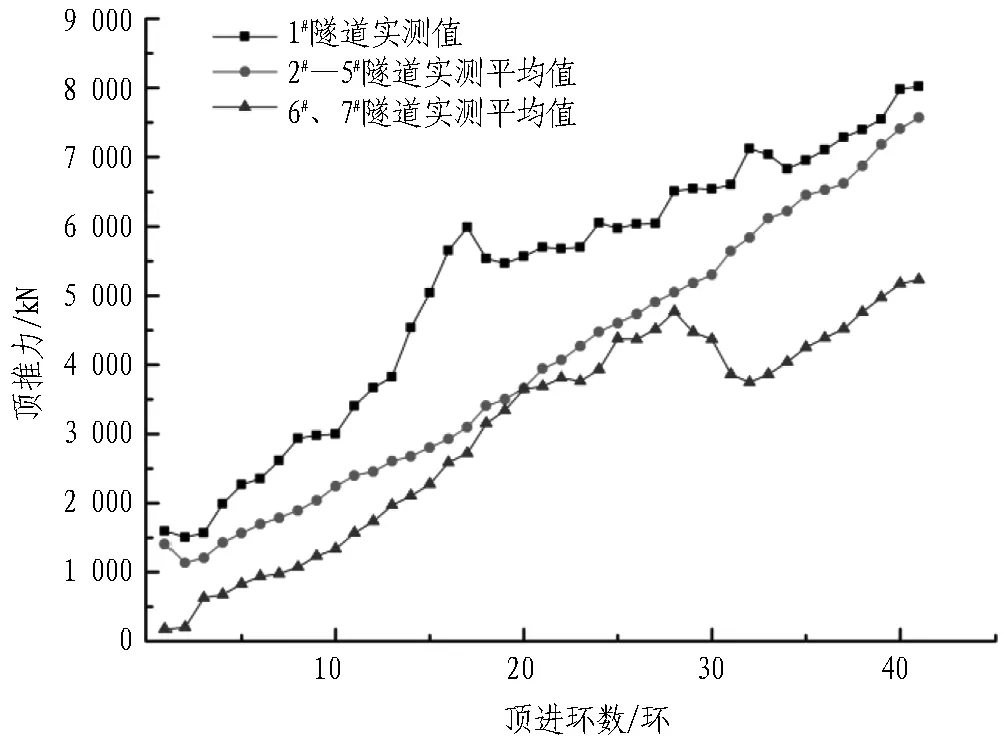

分別提取1#隧道實測值、2#—5#隧道實測值及6#、7#隧道實測值進行對比,如圖8所示。

圖8不同工況的實測數據對比圖

Fig. 8 Comparison between measured data in different working conditions

由圖8可知: 1#隧道實測值(工況①)、6#和7#隧道實測平均值(工況⑥、⑦)包含的工況較少,因此,頂推力受施工因素影響較大,表現出較大的波動; 工況②—⑤對應4條隧道的頂推力平均值,削弱了施工因素影響,頂推力規律性較好,與理論值吻合度較高。

4 頂推力影響分析

4.1 注漿減摩對推力的影響

注漿減摩在頂管中是一個非常重要的環節,尤其是在長距離、曲線頂管中,它是頂管成功與否的關鍵。

摩擦可以分滑動摩擦和滾動摩擦2類,而頂管中管節與土體表面的摩擦屬于滑動摩擦。滑動摩擦有干摩擦和濕潤摩擦2種,頂管中的摩擦應屬于后一種。濕潤摩擦的前提是滑動面必須是非滲透性材料,即該材料有不吸水性。如果在使用過程中,該材料得不到及時的水分補充,那么濕潤摩擦就向干摩擦轉化。濕潤摩擦的摩擦因數通常比干摩擦小得多。

頂管施工過程中,如果注入的潤滑漿能在管節的外圍形成一個比較完整的漿套,則其減摩效果將是十分令人滿意的。但隨著距離的增長,這一段管節在經過不同的土質時,推力上升得很快,中繼間的推力也不得不提高。一旦推力超過混凝土管所能承受的極限時,混凝土管節就有可能被破壞。如果是這樣,工程就有報廢的可能。當然,出現這種情況的原因可能是多種多樣的,但是起到潤滑減摩作用的漿套無法形成或無法完全形成則可能是主要的原因之一。因此,長距離頂管施工過程中,必須要十分謹慎地選擇注漿材料,完善注漿工藝。

目前,常用的頂管注漿潤滑材料有2類: 一類是以膨潤土為主; 另一類則是人工合成的高分子材料。本項目使用的是第1類,由表4可以看到,1#頂管隧道在掘進過程中未使用注漿減摩,而2#—5#隧道使用了注漿減摩。對比圖4和圖8中幾條隧道的頂進推力可知: 1)頂管機始發后,隨著隧道頂進的深入,工況②—⑤的平均頂推力明顯小于工況①; 2)從原始數據上看,工況①未使用注漿減摩,每向前頂進一節,推力增加205.16 kN(前20節平均值),而工況②—⑤推力增加126.84 kN(前20節平均值),減摩泥漿減小頂推力比例約38.2%。由此可知,注漿減摩在降低掘進頂推力方面有著顯著的作用。

4.2 背土對推力的影響

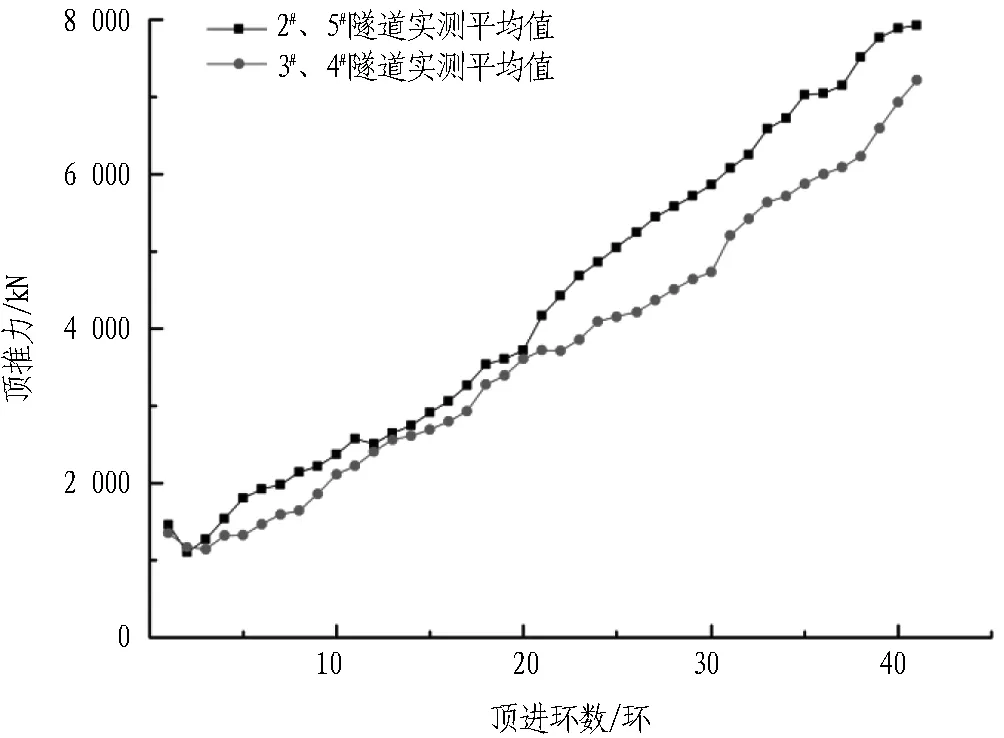

實際工況中,2#、5#隧道在頂進過程中出現了背土現象,2#、5#隧道平均頂推力與3#、4#隧道平均推力情況對比如圖9所示[18]。

圖9 受背土影響的頂推力對比圖

Fig. 9 Comparison of thrust force affected by carrying-soil among different tunnels

由圖9可知: 1)就前20環而言,工況②、工況⑤未出現頂管背土,因此,工況②、工況⑤頂推力實測平均值僅略高于工況③、工況④實測平均值; 2)頂進20環以后,出現頂管背土現象,工況②、工況⑤實測平均值開始明顯大于工況③、工況④實測平均值; 3)出現頂管背土現象后,工況②、工況⑤實測每節頂推力平均值為200.54 kN,工況③、工況④實測每節頂推力平均值為171.89 kN;因此,由背土引起每節頂推力增加約16.7%。

4.3 頂管機姿態對推力的影響

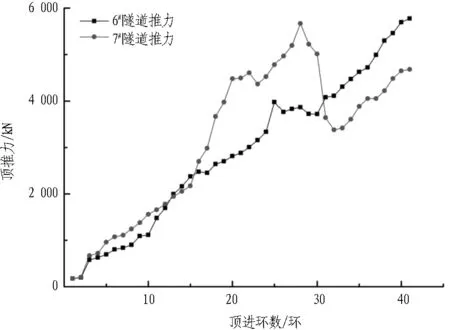

6#、7#隧道斷面為5.00 m×2.85 m(高×寬),由于頂管高度是其寬的1.75倍,重心偏高。在頂進過程中,姿態(水平偏差、垂直偏差和滾動角)很容易發生異常。受頂管姿態影響的頂推力對比如圖10所示。

圖10受姿態影響的頂推力對比圖

Fig. 10 Comparison of thrust force affected by altitude deviation between two tunnels

由圖10可知: 1)相比工況⑥順利推進,工況⑦的姿態在15環出現異常后,頂推力出現急劇波動; 2)當掘進至第28環位置時,實測值較理論值差值為1 805.1 kN,該差值相當于17.8節頂管(單節理論推力為101.65 kN)的理論推力增量(扣除刀盤迎面阻力); 3)當掘進至第28環位置時,通過釋放一側土體約束的方式調整姿態,至32環位置,頂推力開始逐漸趨于穩定。

5 結論與討論

本文以頂管頂推力理論為基礎,依托我國首個頂管法施工的地下停車場試驗工程,設置7個施工工況,進行頂推力理論、實測的對比分析。同時,分別從減摩泥漿、頂管背土效應、頂管姿態等3個角度分析其對頂管頂推力的影響。

1)頂管頂推力的實測值與理論值在規律上基本一致,正常掘進條件下,前20環的實測頂推力平均值均較理論值偏大。

2)本試驗工程,工況①的實測頂推力平均值為160.7 kN/節,實測值較理論值小約21.8%;工況②—⑤的實測最大頂推力、實測每節頂推力均比理論值大,其中,最大頂推力平均大約13.1%,每節頂推力平均大11.7%。工況⑥—⑦的實測頂推力平均增加量126.3 kN/節,實測值較理論值小約20.5%。

3)工況①(未使用減摩泥漿),頂推力增加量205.16 kN/節(前20節平均值),而工況②—⑤推力增加126.84 kN/節(前20節平均值),減摩泥漿減小頂推力比例約38.2%,減摩效果顯著。

4)頂管背土與頂管姿態對頂推力的影響作用明顯。其中,本試驗工程工況②、工況⑤由背土引起每節頂推力增加約16.7%;工況⑥、工況⑦由于頂管姿態影響,引起實測值較理論值偏大1 805.1 kN,相當于17.8節理論推力增量(扣除刀盤迎面阻力)。

國內外對淺埋矩形頂管頂推力的認識與研究較多,但目前仍主要依靠經驗估算,本文依托實際工程針對頂推力的發展規律進行了分析研究,但文中提出的規律也存在一些缺陷: 1)規律分析的深度不夠,針對“減摩泥漿”“背土”“姿態異常”等負面因素的影響規律研究不足; 2)規律的適應性尚需進一步驗證。頂推力的發展規律與各因素的影響分析是下一步的研究內容。文中得出的各項頂推力數值規律為基于依托工程施工實踐總結得出,僅為類似頂管工程的研究提供參考。