差厚拼焊板零件焊縫線偏移的控制方法

龔志輝 趙樹武

1.湖南大學汽車車身先進設計制造國家重點實驗室,長沙,4100822.北京星航機電裝備有限公司,北京 ,100074

0 引言

激光拼焊板的應用是汽車車身輕量化的有效途徑之一[1],但拼焊板不同材料以及不同厚度的組合在成形過程中表現出不同的力學性能和不同程度的變形,使得成形過程很難控制,薄弱一側材料易出現開裂、起皺等缺陷,成形過程中焊縫線不可避免地會產生偏移,使得實際成形后零件的焊縫線與設計焊縫線產生偏差[2-3]。MIN等[4]通過對SPCC鋼材拼焊樣件進行強度、硬度、脹形實驗認為,焊縫區組織及焊縫移動等因素使得板料成形性能下降。KOROUYEH等[5]通過對不等厚板材拼焊的研究發現,變形過程中焊縫線的偏移對拼焊板整體的成形性能有著重要影響。

目前對焊縫線位置偏差的控制主要有兩種方式。一種是過成形工藝控制法,即通過優化模具設計參數、成形工藝參數等實現焊縫偏移的控制。CAO等[6]通過液壓夾持焊縫裝置控制焊縫線漂移,以提高整體成形性。HEO等[7]通過使用拉延筋調整阻力來減小焊縫漂移。朱元右等[8]采用分瓣式壓邊圈來研究焊縫漂移。HE[9]采用壓邊力控制方案來減小焊縫線漂移。由于成形工藝首先要保證成形過程中坯料收縮的均衡性及好的成形質量,因此往往難以兼顧到焊縫線的控制。另一種方法是預先在坯料上布置合理的焊縫線,在滿足成形要求的前提下縮小焊縫線偏差。TANG等[10]基于一步有限元方法預測了拼焊板沖壓過程原始焊縫線位置及焊縫線偏移規律。KU等[11]基于有限元反向追蹤方法對拼焊板進行了設計和并預測了焊縫線的偏移,該方法可以在保證成形質量的前提下有效地實現焊縫線偏移的控制,但需要預先對坯料的焊縫線進行精確的計算。

本文基于網格映射法[12]對拼焊板板料焊縫線初始形狀位置進行調整優化,以減小成形件焊縫線實際位置與設計位置偏差,同時揭示焊縫線偏差的主要來源。

1 差厚拼焊板成形特點

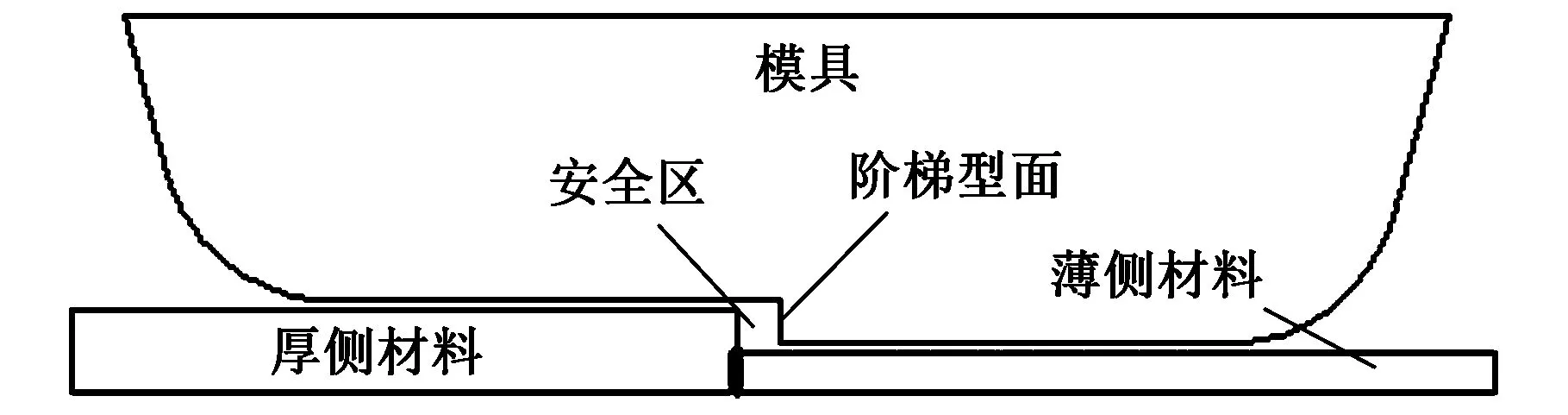

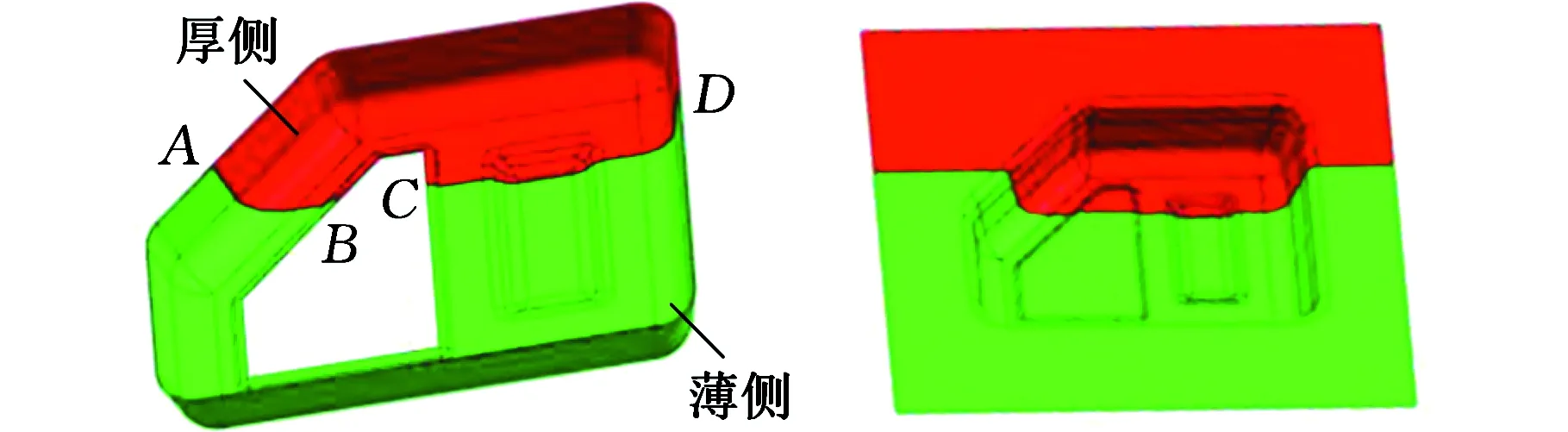

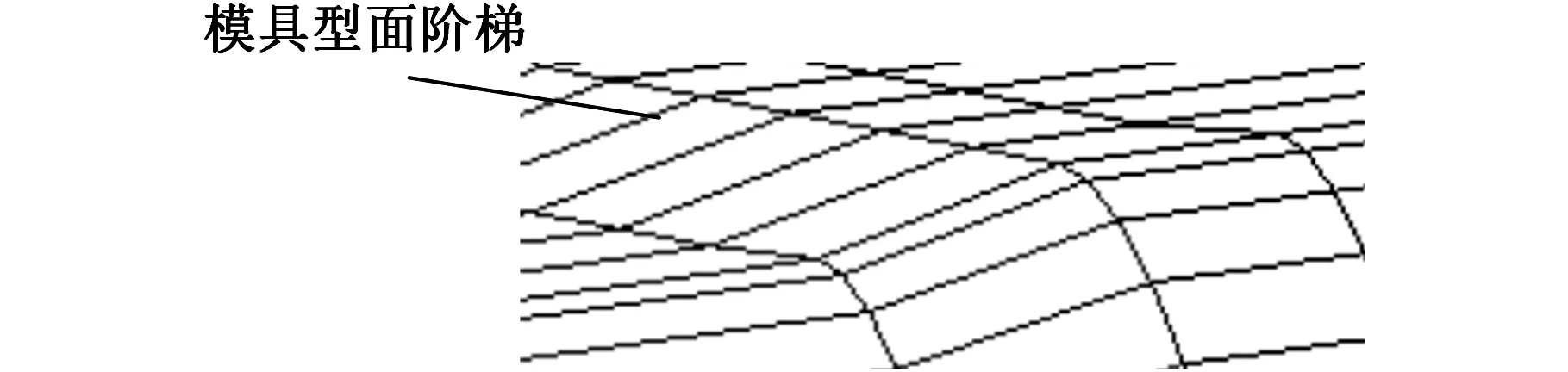

圖1 差厚拼焊板成形模具的階梯型面Fig.1 Step surface of die for TWB with different thicknesses

等厚拼焊板成形時,模具型面與普通非拼焊板成形時的一致。差厚拼焊板成形時,坯料采用單面平齊的拼接方式,型面一面是平的,而另一面存在著明顯的階梯高度差異,因此相應的模具型面上也根據料厚的差異設置了相應的階梯,如圖1所示。由于模具型面,特別是圧料面上階梯兩側的間隙不同,對應的薄側區域材料可以通過階梯流入厚側區域,但厚側區域材料不能通過階梯流入薄側,因此階梯的位置與最終所形成的焊縫線的位置必須相適應。實際成形時若零件焊縫線與模具階梯相距太遠,易造成焊縫線薄側壓不實而起皺,若太近,厚側材料可能侵入薄側造成成形無法到底,局部壓力極高,可能損毀模具造成安全事故。因此差厚拼焊板成形時無法在模具調試時去調整坯料焊縫線的位置,以縮小實際焊縫線相對設計焊縫線的偏差,只能通過預先對實際焊縫線進行反求并依此構建并加工出模具上的階梯型面后進行試沖驗證。

2 焊縫線控制的幾個關鍵問題

2.1 模具階梯型面曲線初始構建

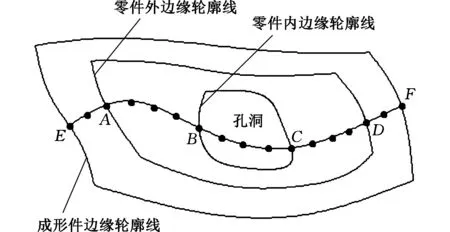

焊縫線的構建包括坯料焊縫線及模具型面階梯曲線構件兩個部分,二者存在著密切的聯系。依據產品模型構建工藝補充面及壓料面形成完整的沖壓工藝模型后,由于設計焊縫線僅僅只是在產品之上,因此與產品對應的模具型面部分的階梯可以根據產品焊縫線初步確定,但除此之外,還需要確定非常產品區域(工藝補充面、內部孔洞填充面、圧料面)的焊縫。內部孔洞填充面焊縫的獲取比較簡單,采用曲線光滑連接即可實現,如圖2所示。

圖2 車門內板孔洞填充面焊縫Fig.2 Weld line of filling surface of inner door hole

產品及內部孔洞填充面屬于模具型面的一部分,但工藝補充面及壓料面上的階梯型面需要另行確定。工程中通常采用的方法如圖3所示,將產品兩末端曲線進行線性延伸,然后按沖壓方向拉伸成平面,與工藝補充面及壓料面所形成的交線即為模具工藝補充面及壓料面上初始的階梯型面,此階梯面需要根據后續的計算進行調整。

圖3 工藝補充面及壓料面焊縫確定Fig.3 Weld line of binder and addendum

2.2 焊縫線的映射計算

初始仿真時坯料的焊縫線基于初始獲取的模具焊縫線采用有限元一步法反求獲得,但經過一次成形計算后則需要通過網格映射獲取。

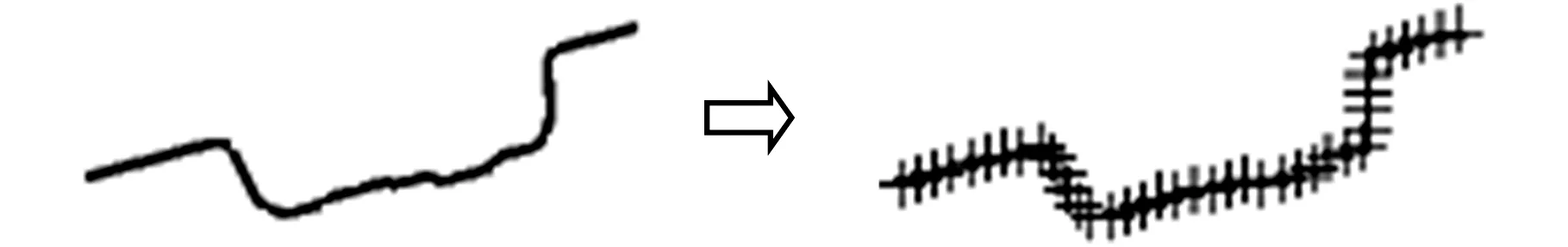

如圖4所示,首先獲取成形件邊緣輪廓線的焊縫線端點E、F,然后獲取零件外邊緣輪廓線(外修邊輪廓線)與焊縫線的交點A、D,再獲取零件內邊緣輪廓線(內沖孔輪廓線)與焊縫線的交點B、C。將EA、AB、BC、CD、DF線進行離散獲得離散點,其中AB段和CD段為產品內焊縫線,包含的離散點為產品內離散點,其他為產品外焊縫線,包含的離散點為產品外離散點。成形后的焊縫線相對偏差計算只包含AB段和CD段零件內焊縫線的離散點。

圖4 焊縫線離散成點Fig.4 Discretizing weld line into points

在有限元仿真分析時,如果不采用自適應網格,則仿真前后的網格及節點存在一一對應的關系,借此關系,將各離散點投影到仿真后的網格之上,可以計算出仿真前(坯料狀態)的相應位置,然后擬合成曲線后即可獲得坯料上的焊縫線。

2.3 坯料焊縫的調整計算

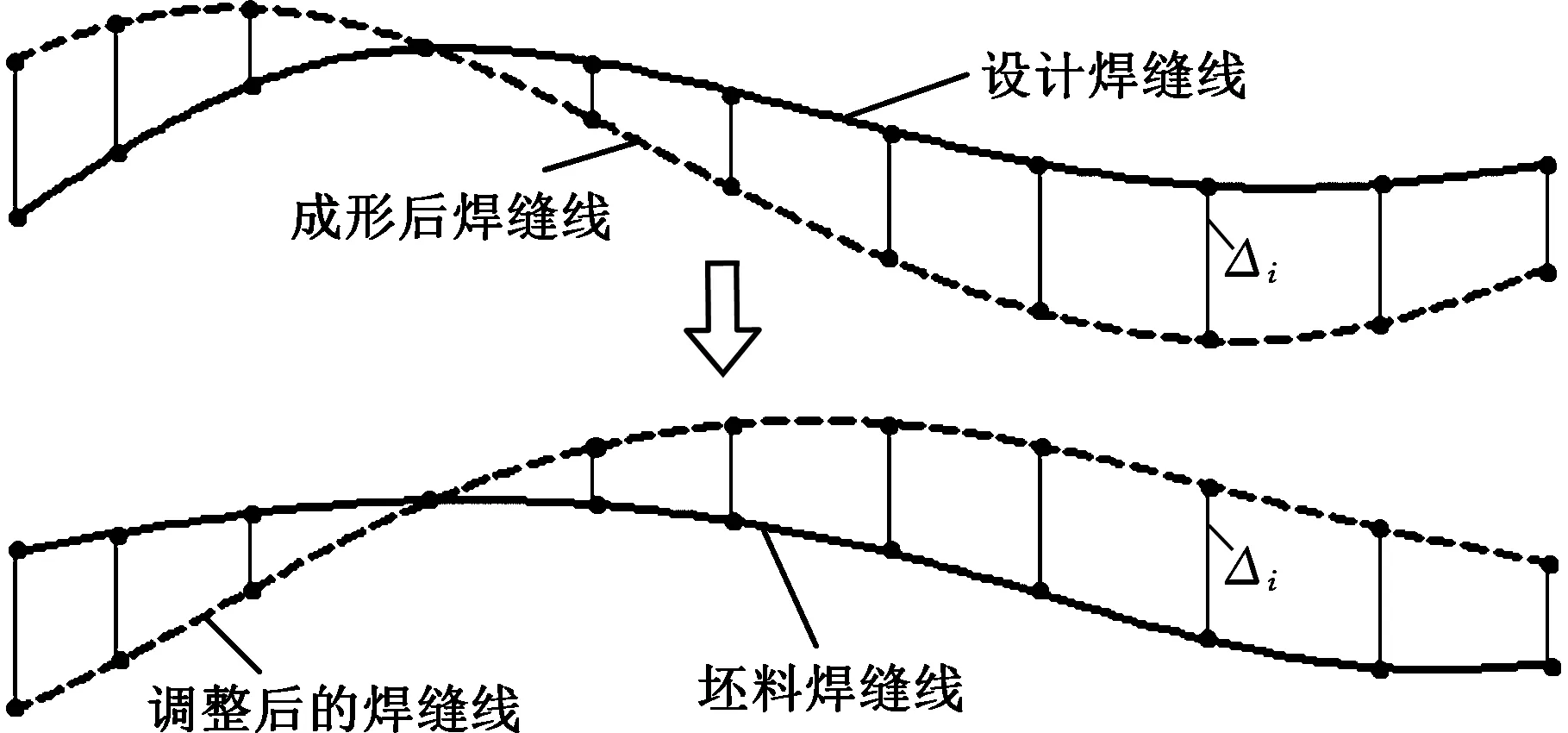

坯料焊縫是否符合要求需要根據成形后焊縫相對設計焊縫的偏差進行計算,焊縫線離散之后可以轉化為計算產品內離散點的偏差。當這些離散點的偏差最大值Δimax小于某一閾值時,認為坯料焊縫線精度已達到要求,否則需要對坯料焊縫線進行調整。計算出成形后所有離散點相對偏差Δi,然后坯料上與之對應的離散點也偏移Δi,擬合成曲線后即可獲得坯料新的焊縫線,如圖5所示。

圖5 坯料焊縫線的調整Fig.5 Adjustment of blank weld line

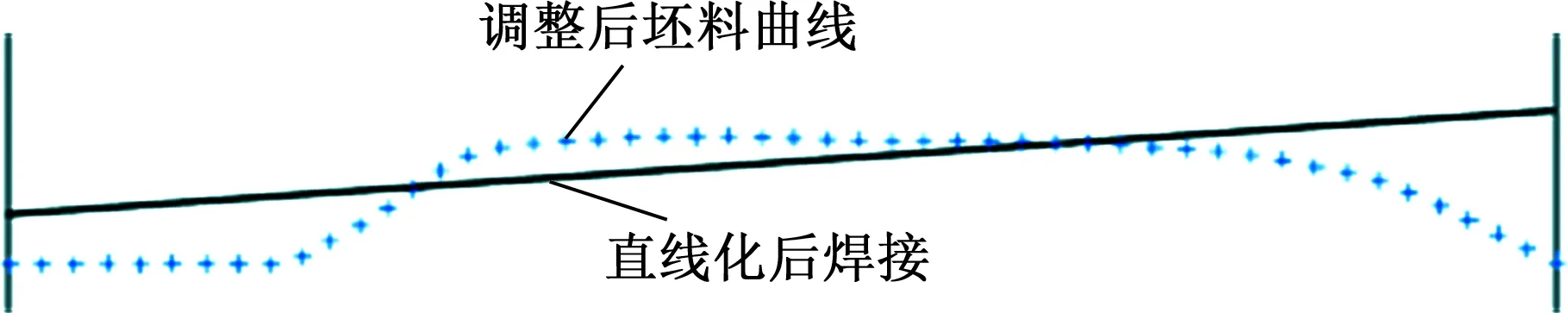

2.4 曲線焊縫的直線化

通過反求計算獲得的坯料焊縫是一條曲線,理論上坯料采用曲線焊縫在成形之后可以無限逼近設計焊縫,但目前坯料焊縫均為直線焊縫,因此所求得的曲線焊縫需要直線化,直線化的基本原則是使得成形后的焊縫與設計焊縫的偏差盡可能地小。

2.4.1坯料曲線焊縫初始直線化

對焊縫直線化過程就是求解曲線焊縫中線的過程,最常用的中線求解方法為最小二乘法。焊縫直線化之后除了帶來成形后的焊縫與設計焊縫之間的偏差外,還可能使得成形后的焊縫相對設計焊縫產生角度偏差及橫向整體偏移,因此后續還要進行直線焊縫的偏轉調整及整體平移。

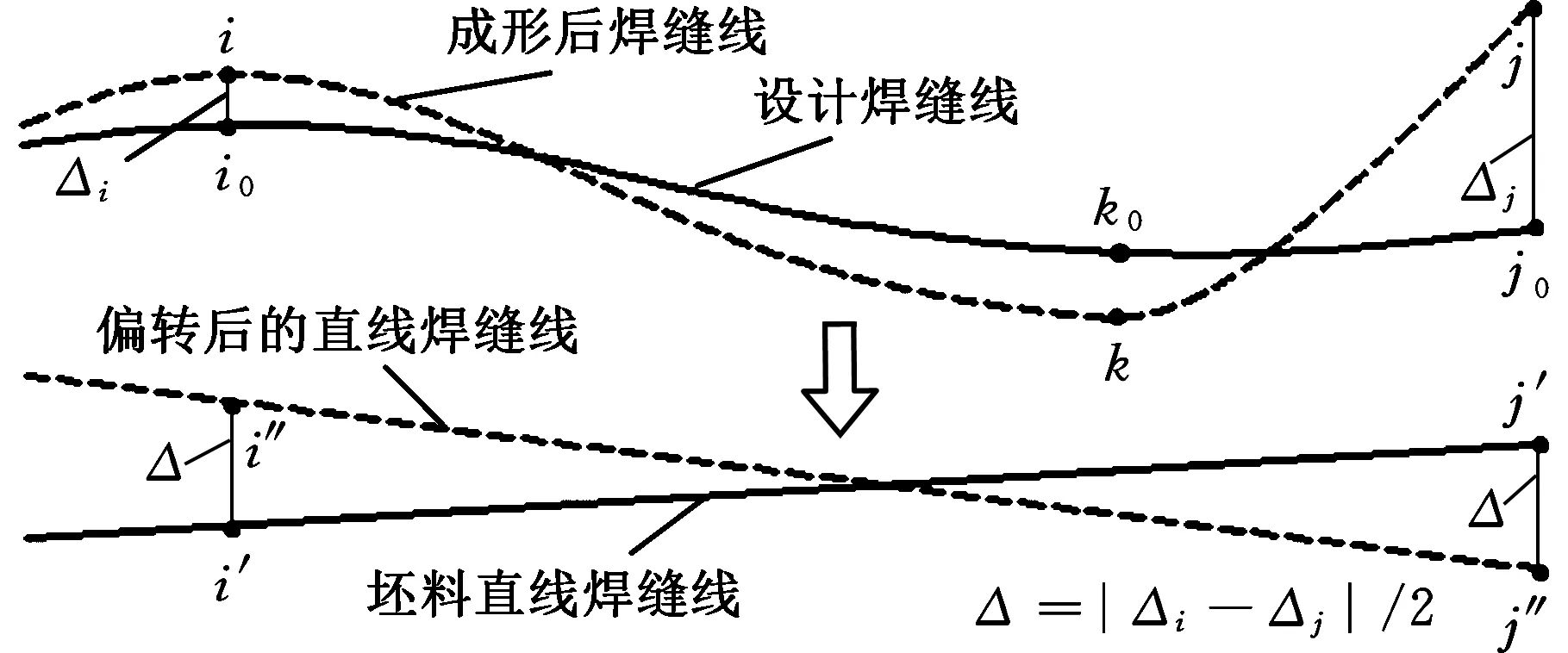

2.4.2坯料直線焊縫的偏轉調整及整體平移

以設計焊縫線為基準線,將成形后的焊縫與設計焊縫進行對比,如圖6所示。從成形后的離散點中尋找到i、j兩個高點及低點k,計算出i、j相對設計離散點i0、j0的距離Δi和Δj。然后需要將成形后的離散點對應于直線焊縫上的離散點i′、j′分別向上和向下移動|Δi-Δj|/2,獲得對應點i″、j″,將此兩點連接起來即獲得偏轉調整之后的直線焊縫。然后進行仿真計算,如果出現i、j兩個高點偏差仍然較大的情況,重復上述步驟直至二者基本平齊。

圖6 直線焊縫的偏轉調整Fig.6 Rotating adjustment of straight weld line

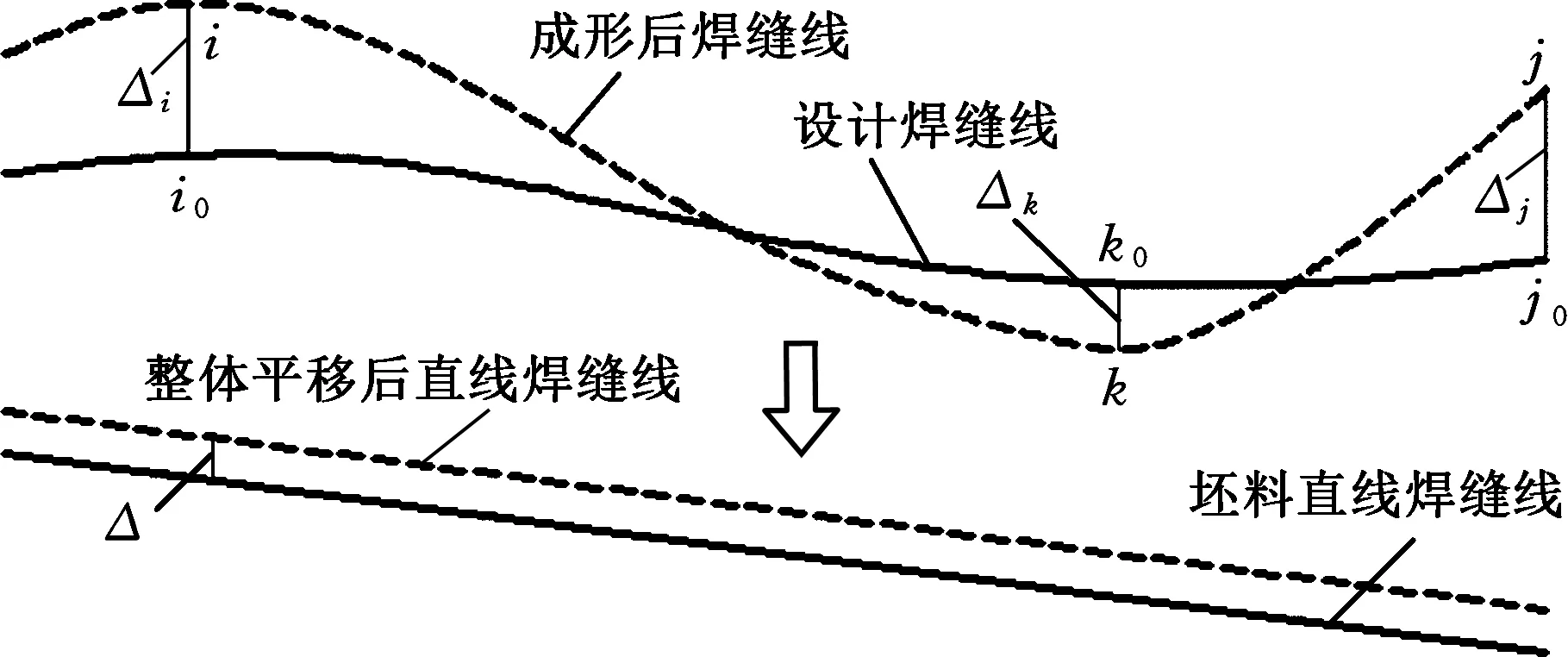

根據成形后的結果計算出兩個高點i、j相對設計焊縫的偏差max(Δi,Δj)以及低點k相對設計焊縫的偏差Δk,按Δ=|max(Δi,Δj)-Δk|/2將坯料的直線焊縫進行整體平移,如圖7所示。之后進行仿真校驗,當max(Δi,Δj)-Δk沒有趨近于0時重復上述步驟。

圖7 直線焊縫的整體平移Fig.7 Monolithic movement of straight weld line

3 焊縫線控制的基本流程

焊縫線反求需要反復比較進行迭代計算,采取的基本過程是先求解出理想的坯料曲線焊縫,然后直線化,再進行偏轉和平移調整。具體流程如下。

(1)初始構建模具階梯型面曲線,由該型面曲線確定初始坯料焊縫線。

(2)進行成形仿真,同時將焊縫線離散并應用網格映射法建立離散點“設計-坯料-成形件”三者之間的映射關系。

(3)將成形后焊縫與設計焊縫進行比較獲取偏差,如偏差過大則根據離散點各自的偏差值對坯料焊縫進行調整后再仿真。循環此過程,直到偏差在所要求的精度范圍內。此時將獲得比較理想的坯料曲線焊縫。

(4)將曲線焊縫直線化后進行成形仿真計算,比較兩個高點(兩個低點)相對設計焊縫的偏差值,進行相應的偏轉調整。循環此過程,直到偏差在所要求的精度范圍之內。

(5)比較成形仿真后最高點和最低點之間的偏差值,相應地對直線焊縫進行整體平移。循環此過程,直到偏差在所要求的精度范圍之內。

4 計算實例

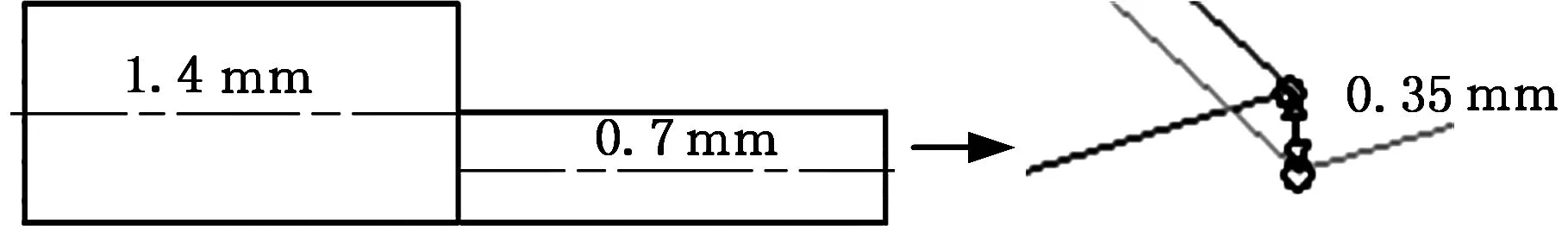

拼焊板在車門內板的成形中應用非常普遍,本文采用仿車門內板模型進行計算及實驗,設計模型尺寸為196 mm×147 mm×58 mm,材料為DC04,厚度為1.4 mm和0.7 mm。

如圖8a所示,將內孔填充后連接形成內填充焊縫線,通過兩端線延伸并結合沖壓方向建立工藝補充面焊縫如圖8b所示。

(a)設計模型焊縫 (b)工藝補充面焊縫圖8 整體焊縫的構建Fig.8 Construction of integrated weld line

提取模具焊縫并進行離散,離散點間距的選取根據坯料劃分的網格大小確定。此處坯料網格尺寸為4.0 mm×4.0 mm,選擇的離散點間距為網格尺寸2倍,如圖9所示。

圖9 提取焊縫并離散成點Fig.9 Extraction of weld line and creation ofdiscrete points

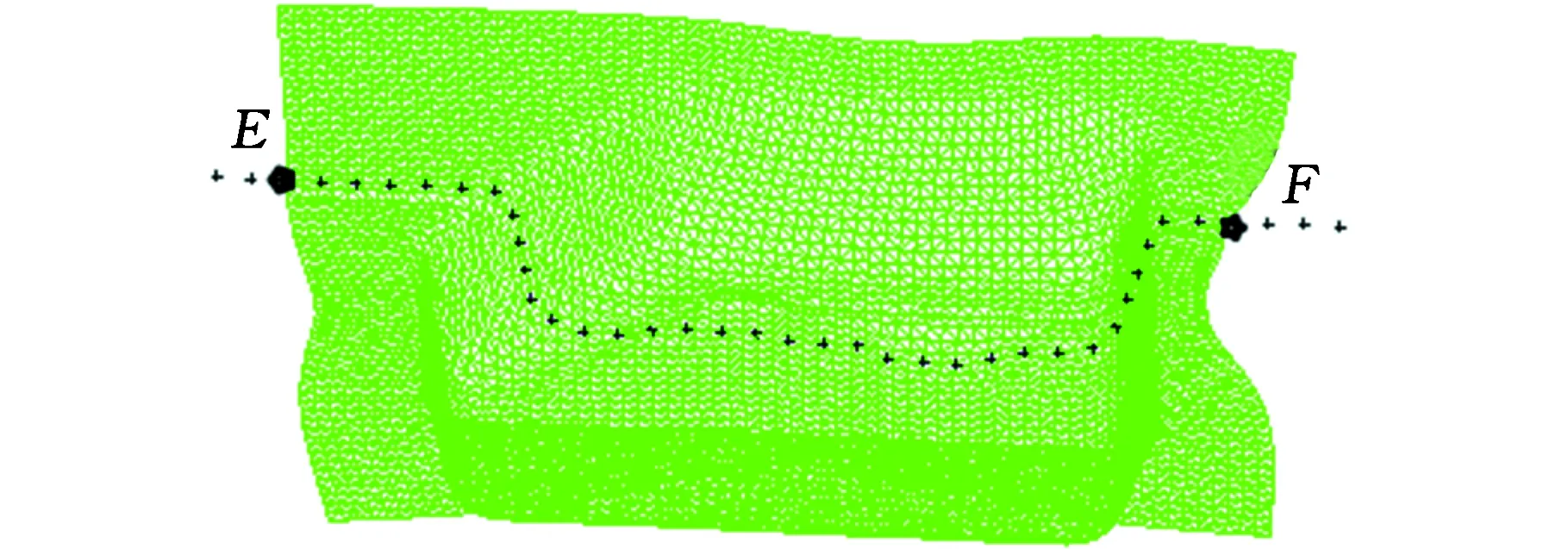

初始成形仿真計算時,坯料焊縫線為模具焊縫線在沖壓方向上的投影。獲得成形網格后,將離散點投影到網格模型之上,如圖10所示。由圖10可知,由于坯料在成形時收縮,部分節點無法投影到網格模型之上,選取焊縫線與網格模型邊緣線的交點作為補充的離散點(圖10中的E點和F點)。

圖10 離散點的投影Fig.10 Projection of discrete points

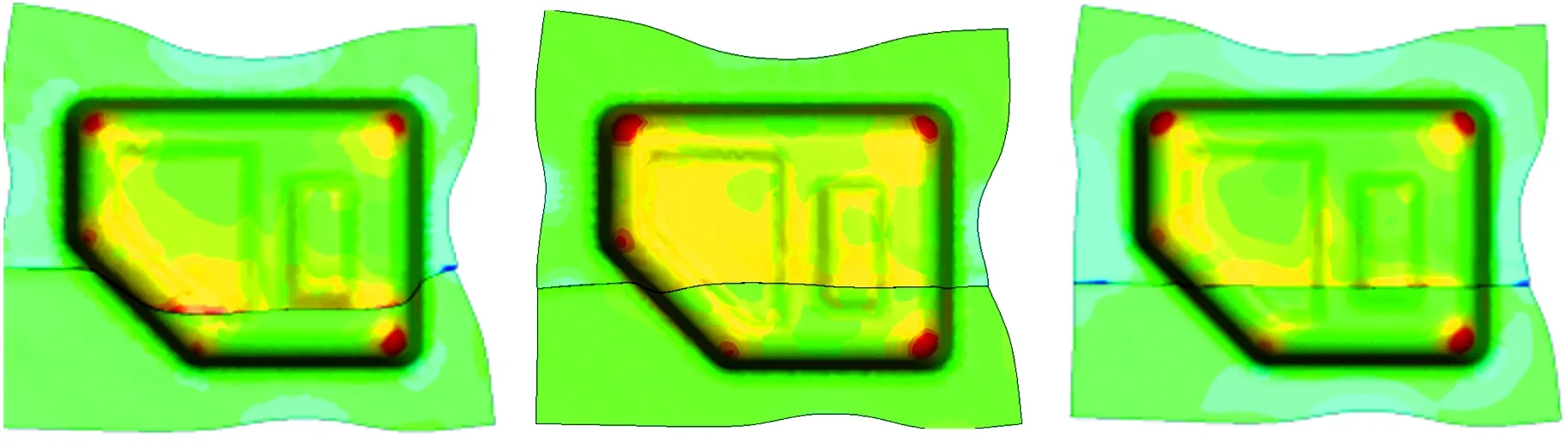

離散點經過映射之后獲得初始坯料上的曲線焊縫,進行仿真后可計算出成形后焊縫相對設計焊縫的偏差,然后根據偏差值對初始焊縫進行調整,獲得的仿真結果如圖11所示。三次仿真相應的坯料焊縫線如圖12所示。

(a)投影焊縫線 (b)初次反求焊縫線 (c)調整后焊縫線圖11 不同坯料焊縫成形結果Fig.11 Stamping results of different blank weld line

圖12 三種坯料焊縫線Fig.12 Three types of blank weld line

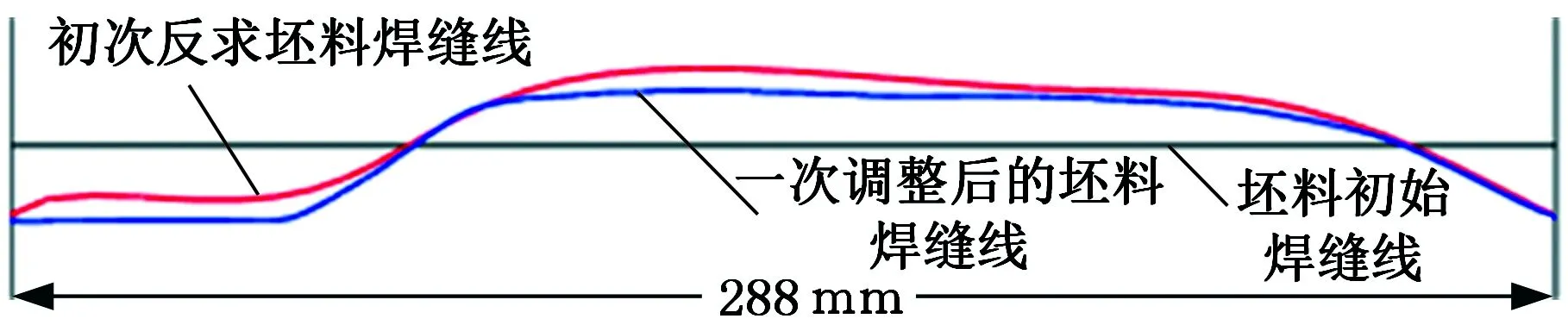

初次反求坯料焊縫線和一次調整后的坯料焊縫線均為曲線焊縫,成形后相對設計焊縫的偏差如圖13所示。最大相對偏差值為4.33 mm,調整后最大相對偏差值為0.95 mm。

圖13 坯料曲線焊縫直線化Fig.13 Initial linearization of blank weld line

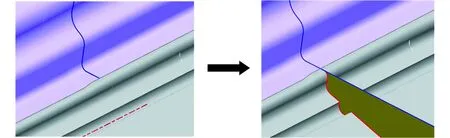

將調整后的坯料曲線應用最小二乘法進行直線化,如圖13所示。然后以直線焊縫進行成形仿真計算,為了更精確地反映成形過程,模具型面及坯料均按不等厚激光拼焊板實際成形情況建模。模具型面根據已獲得的直線焊縫構建階梯,如圖14a所示。實際拼焊板采用單側平齊方式,中心相差0.35 mm,如圖14b所示。

(a)不等厚模具型面階梯

(b)不等厚拼焊板坯料單元的構建圖14 不等厚拼焊板仿真模型構建Fig.14 Construction of simulation model for TWB with different thicknesses

成形仿真計算后的焊縫線相對設計焊縫線的偏差兩個高點(A、D點),偏差分別為2.35 mm、8.12 mm,低點為B點,偏差為-11.24 mm。根據偏差值對坯料的直線焊縫進行角度調整,調整后建立相應的模具階梯型面并再次仿真,成形仿真計算后測得A、D兩點相對偏差分別為5.10 mm、6.09 mm,B點相對偏差為-10.56 mm,成形后的焊縫線相對設計焊縫線兩側分布不均,需整體往上平移2.2 mm,相應地將坯料調整角度后的直線焊縫線整體往上移動2.2 mm進行成形仿真計算,測得A、D兩點相對偏差分別為7.68 mm、8.35 mm,B點的相對偏差為-7.62 mm,滿足工程通常限定的±10 mm偏差閾值的要求。

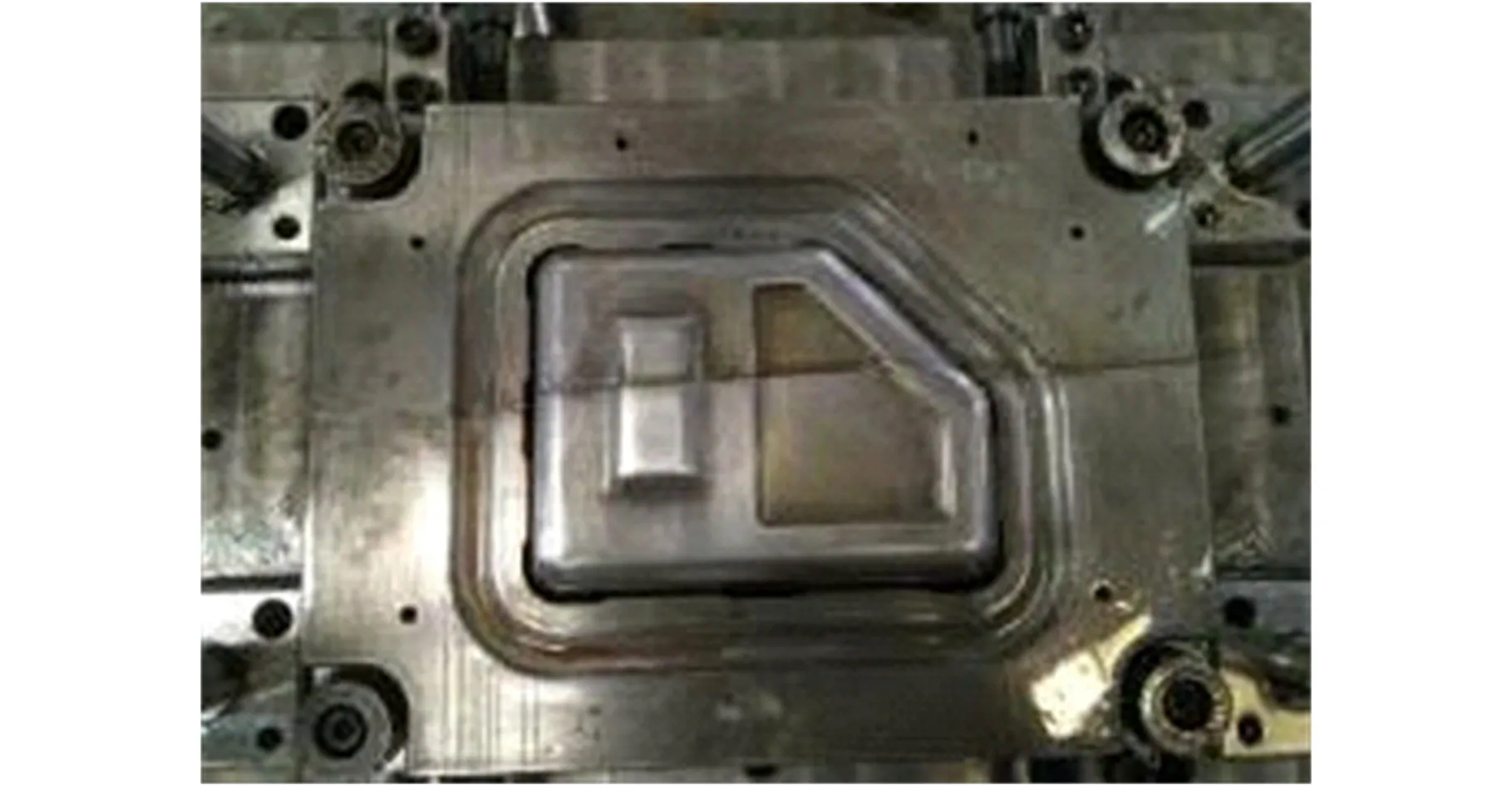

以最終獲得的坯料直線焊縫構建模具階梯型面,并制造了相應的模具,如圖15所示。

圖15 具有階梯型面的差厚板成形模具Fig.15 Test die with step surface for TWB with different thicknesses

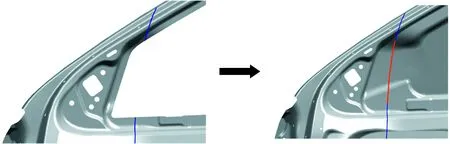

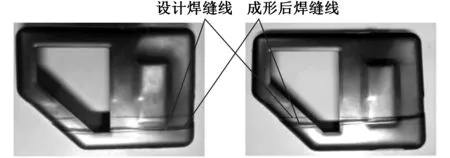

將初始投影的直線焊縫坯料及整體平移后的直線焊縫坯料進行沖壓,獲得的零件如圖16所示(設計焊縫線為人為繪制)。

(a)投影焊縫成形結果(b)整體平移焊縫成形結果圖16 實際成形零件Fig.16 Actual stamped part

測得A、B、D三點實際相對偏差為7.46 mm、-8.3 mm、7.65 mm,與仿真預測值非常接近。

3 結論

(1)本文提出的通過反求坯料焊縫線來控制差厚板零件焊縫線偏差的計算方法及流程可以在有限次仿真計算的情況下達到良好的效果。

(2)在沖壓工藝確定的情況下,坯料采用曲線焊縫可以將差厚板零件焊縫線偏差控制在很小范圍內。

(3)成形后焊縫與設計焊縫之間有偏差的主要原因是坯料采用了直線焊縫。