大采高工作面遇頂部夾矸冒頂機理及加固技術研究

張建麗

(山西省長治經坊煤業有限公司,山西 長治 047100)

對于采高較大的工作面而言,其頂板控制難度越大,頂板來壓明顯,因而時常會有片幫、冒頂事故[1]。尤其是在綜采工作面遇構造及頂部夾矸時,頂板破碎程度加大越難維護[2]。通常綜采工作面遇構造時往往是在工作面推至構造位置時,在工作面內進行注漿,這不僅會因構造揭露導致頂板發生漏頂,更會因注漿而影響工作面正常生產[3]。因此,本文針對經坊煤礦3-807工作面遇構造時,設計從工作面順槽提前對構造進行注漿,以達到工作面快速通過構造的目的。

1 工作面概況

經坊煤礦1307綜采工作面推進長度為1525m,工作面長220m,采高4.75m。工作面設計有膠運順槽和回風順槽,巷道寬5m,高4.5m。

通過順槽掘進揭露及儀器探測,在距切眼0~230m范圍內頂板存在厚度達1500mm夾矸,夾矸上層有200mm厚的煤層。該夾矸性質為泥巖,遇水易膨脹,在工作面采動影響下易冒落,在1307工作面初采時,在0~80m范圍內,共冒頂11次,嚴重影響到了工作面的生產效率及安全。因此,設計從工作面順槽提前對100~230m范圍的構造進行注漿,增強頂板圍巖強度,提高回采效率。

2 工作面冒頂機理分析

通過對1307綜采工作面初采期間的觀測,工作面頂板冒落的過程為:工作面內煤壁受采動影響發生大面積片幫,隨后發生片幫區域的頂板冒落,進而導致液壓支架無法正常接頂,而工作面頂板因支護質量差進一步加劇頂板的冒落[4]。

因此,造成1307綜采工作面冒頂的關鍵原因在于煤壁的大面積片幫。提高工作面煤壁的強度能夠使之能夠有效的對頂板形成支撐,減小因煤壁片幫而導致空頂面積的增大,使工作面液壓支架能夠接定嚴實,進而從根本上解決工作面冒頂的問題。

3 頂板冒落數值模擬研究

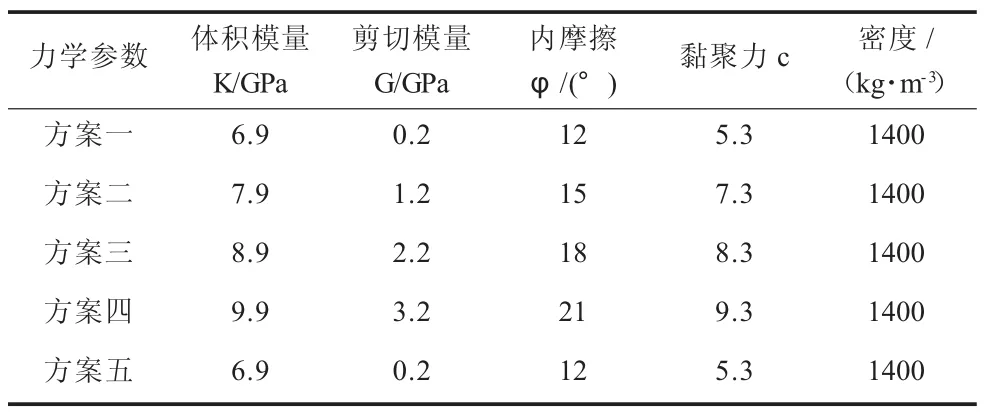

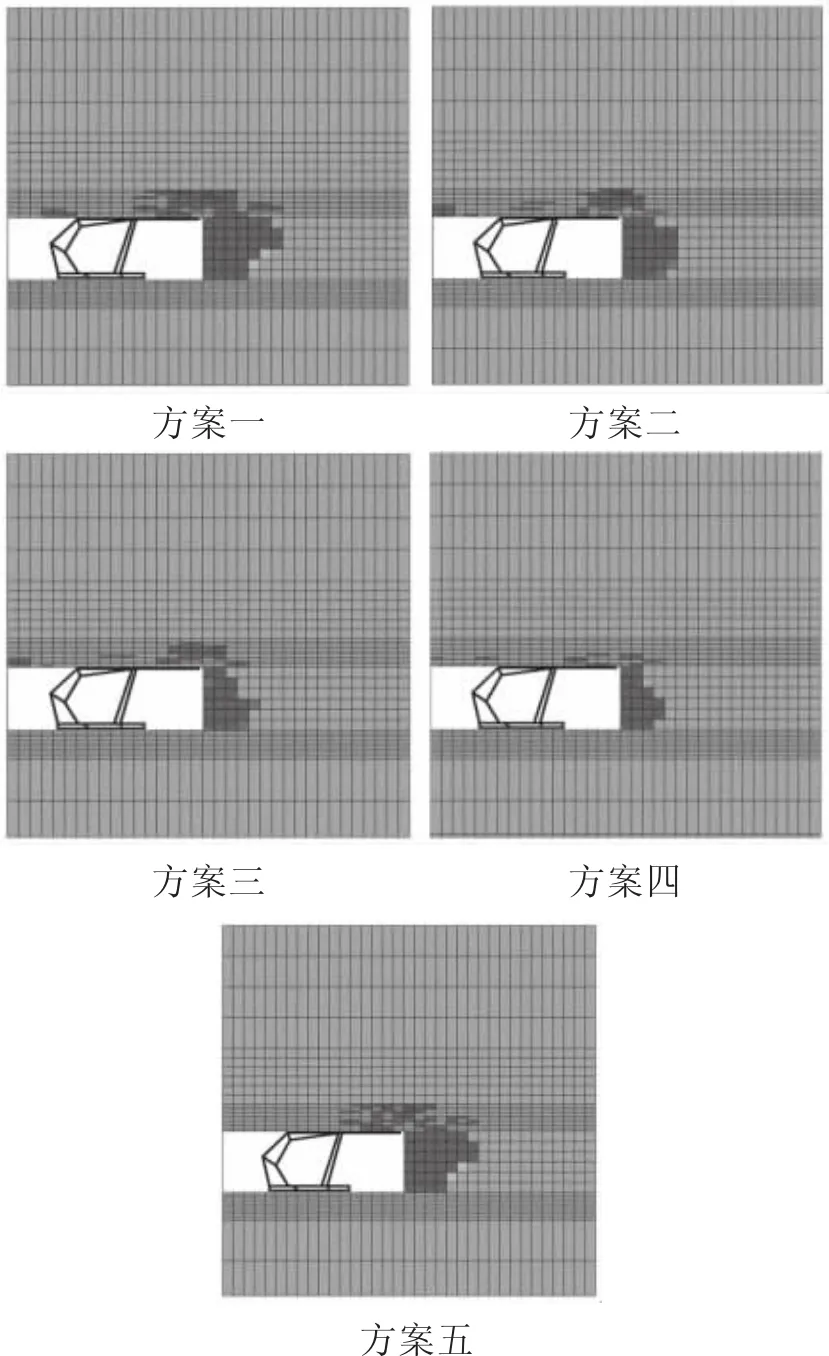

本文通過FLAC3D軟件研究了頂板、煤體的強度提升對頂板圍巖破壞的影響[5]。為了對比研究,方案共有5個,其中方案一、二、三、四頂板力學參數相同,煤體的抗壓強度依次增加,方案五與第一煤體的抗壓強度不變,頂板的強度加大。各方案圍巖參數如表1所示。

表1 煤體參數

經過模擬研究得到工作面圍巖變形情況如圖1、表 2所示。

圖1 工作面圍巖變形情況

表2 圍巖塑性變形范圍

通過數值模擬研究發現,方案一和五中只增強頂板圍巖強度對工作面圍巖的破壞減小效果較差,而對比方案一、二、三、四發現工作面圍巖塑性變形范圍隨著煤壁強度的增加而顯著減小。因此,對于綜采工作面頂板事故的防治應同時加強煤壁與頂板的強度。

4 注漿加固方案

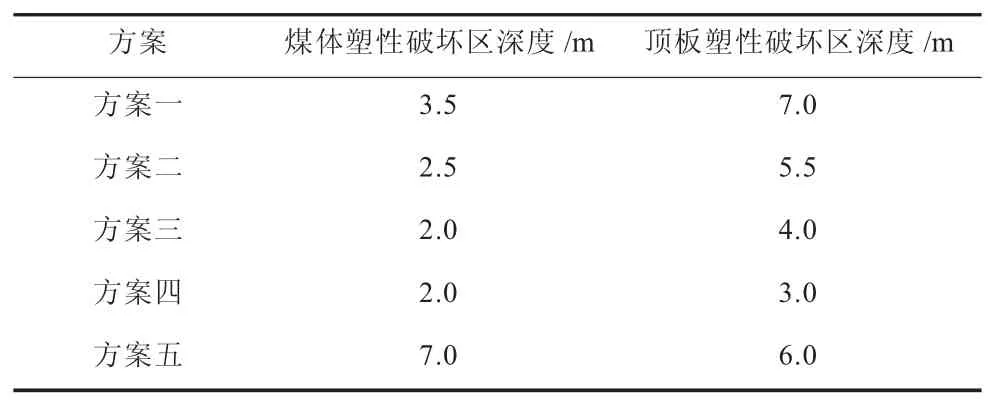

4.1 鉆孔布置

通過上文的研究,得出鉆孔的布置應同時兼顧煤體及頂板,才能實現對工作面冒頂片幫事故的防治。因此,設計在13071膠運順槽和13072回風順槽內向煤體對稱施工鉆孔。單側共設計2排鉆孔,下排鉆孔距離巷道底板高度為2m,間距為10m,鉆孔與水平夾角為5°,鉆孔深度為100m;下排鉆孔距離巷道底板高度為3m,間距為10m,鉆孔與水平夾角為6°,鉆孔深度為100m,鉆孔直徑94mm。

圖2 鉆孔布置圖

4.2 注漿位置

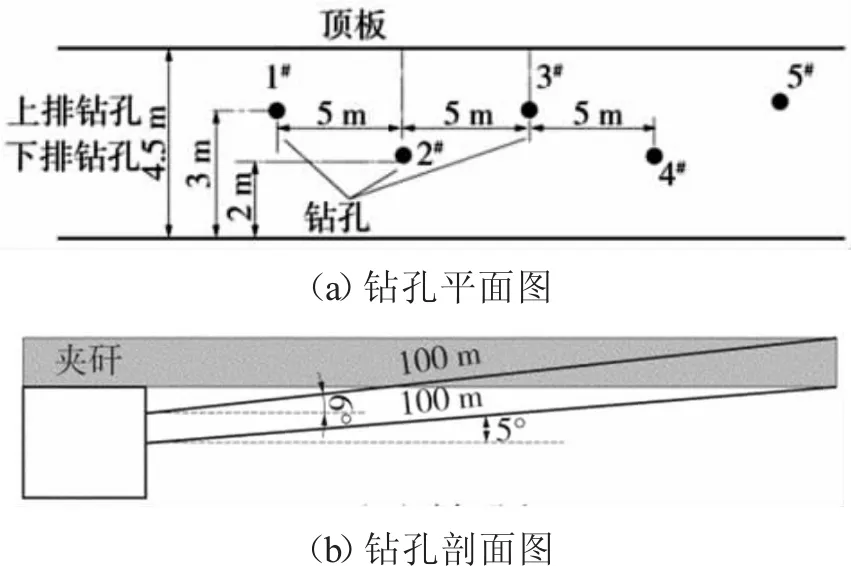

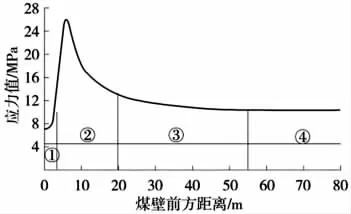

為確保注漿的效果,應選擇合理的注漿區域。經坊礦1307工作面超前支承壓力分布情況如圖3所示,按應力大小可劃分4個區域。

圖3 工作面超前支承壓力分布圖

在0-20m范圍內,煤體在支承壓力作用下裂隙發育,在該范圍內注漿所需注漿量大,且易影響工作面生產,注漿效果較差。

在大于55m的區域4,煤體受采動影響小,裂隙不發育,注漿效果差。

在20-55m的區域3內,煤體受到支承壓力影響裂隙較為發育,利于漿液擴散,煤體自身承載力強,注漿效果最好。因此,最佳的注漿位置為20-55m范圍。

4.3 注漿效果

經過注漿加固后,1307工作面回采順利。在通過100-230m的注漿區域時,工作面共發生小范圍的頂板事故8次,較初采期間頂板事故發生次數大幅減小,工作面頂板、煤壁基本穩定,工作面能夠實現正規循環作業,推進速度提高45%。

5 結語

1)對綜采工作面進行預注漿能有效降低大采高工作面因構造引起的片幫冒頂事故。

2)在頂板發生冒頂的過程中,煤壁的強度是關鍵的影響因素,決定了工作面能否對頂板形成有效的支護,應重點加強煤體強度。

3)工作面預注漿應選擇在工作面前方20-55 m的范圍內。