基于PLC的物料分揀系統控制與設計

周廣超 朱哈南 馬英宸

摘 ? 要:隨著自動化技術的不斷發展,可編程控制器在物料自動分揀中的應用更加普及。這種新型的應用技術具有動作迅速、可靠、壽命長等特點。本課題組主要是基于現有實驗設備設計了一套以可編程控制器為核心的物料分揀裝置的控制系統,并結合相關傳感器和氣動裝置等技術,可以完成對不同材質和顏色的物料自動分揀。該設計也是實現自動化生產的一個縮影體現,將理論知識與實際生產相結合,讓學生根據不同生產需求進行相應設計,進而培養學生的實踐能力。

關鍵詞:PLC ?物料分揀 ?傳感器

中圖分類號:TP273 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A ? ? ? ? ? ? ? ? ? ? ? ?文章編號:1674-098X(2019)11(b)-0078-02

哈爾濱石油學院于2017年專項投入108萬元建立PLC實驗室。該實驗室共有20套教學實驗實訓設備及其相關輔件,選用西門子公司的S7-1200PLC對學生進行理論教學和實驗教學,在設備上滿足了工業生產設備的需求,在教學上既提高了教學質量,也提高了學生的專業知識和專業技能。

隨著自動化水平的提升,自動分揀裝置應運而生,既能做到安全生產又可以晝夜運轉提高效率。本文介紹的物料分揀系統是以可編程控制器為基礎進行設計,并結合多學科技術實現不同材質、顏色的物料進行持續、精準的分揀。

1 ?系統裝置結構

物料分揀系統的裝置結構包括控制設備、分類設備、輸送設備及分揀通道口共四部分構成。

1.1 控制設備的設計

本設計采用S7-1200PLC作為控制系統的控制器。該控制系統體積小、控制方式靈活、操作簡單、維修容易。

根據分揀系統整體需求,PLC需要接受1個上料檢測信號,3個物料檢測信號,4個氣缸推送限位信號和4個氣缸回位限位信號,1個輸送帶轉動編碼信號、啟動、急停和復位3個按鈕信號,共16個輸入信號。驅動4個氣缸電磁閥、1個運行指示、1個停止指示、1個空料槽指示,共7個輸出信號。

1.2 分類設備的設計

物料分揀系統主要用來分揀金屬與非金屬,非金屬又分為紅黃藍三色分揀。分類系統里采用光電傳感器、電感傳感器、電容傳感器、顏色傳感器、進行物料的種類區分。

光電傳感器主要用來檢測是否有物料的存在。它可對玻璃、塑料、木材、液體等幾乎所有物體進行檢測。電感傳感器主要用來檢測鐵質金屬物體。電容傳感器主要用來檢測鋁質金屬物體。顏色傳感器主要用來檢測物料的顏色。在多種顏色物料中選擇出需要的黃色物料。

1.3 輸送設備的設計

氣缸是物料輸送的推送執行裝置,通過不同傳感器檢測出的物料經由氣缸將進行快速推送出輸送帶。輸送帶是由步進電機驅動,步進電機與旋轉編碼器相連接,可以實現物料的精準定位,進而實現調速的目的。

氣缸利用壓縮空氣經過換向閥,在經過節流閥達到氣缸伸出端和縮回端,調節節流閥可以改變伸出和縮回的速度,從而實現調整推物料速度。

2 ?系統控制原理

該物料分揀系統主要是對金屬物料(鐵質物料、鋁制物料)和非金屬物料(標記紅黃綠三色)進行分揀,分揀過程如下:(1)系統送電后,同時光電編碼器發生所需要脈沖;(2)電機運行,帶動輸送帶傳送物體向前運行;(3)入料口檢測到有物料時,下料氣缸動作,將物料送出到輸送帶上;(4)電感傳感器檢測到鐵料時,1號氣缸工作,將物料推入到1號儲料區域;(5)電容傳感器檢測到鋁料時,2號氣缸工作,將物料推入到2號儲料區域;(6)顏色傳感器檢測到材料顏色時,3號氣缸工作,將物料推入到3號儲料區域。(7)三個傳感器均無反應,物料直接掉入4號儲料區域。

3 ?PLC程序設計

3.1 輸入輸出地址分配

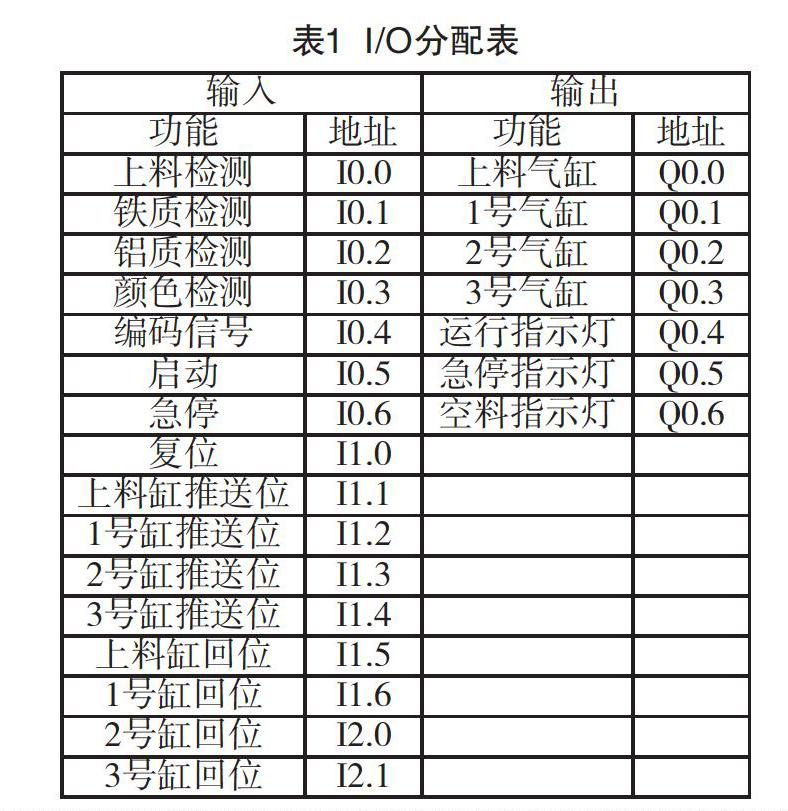

根據控制設備的設計與系統控制原理列出I/O分配表,如表1所示。

3.2 PLC控制流程圖

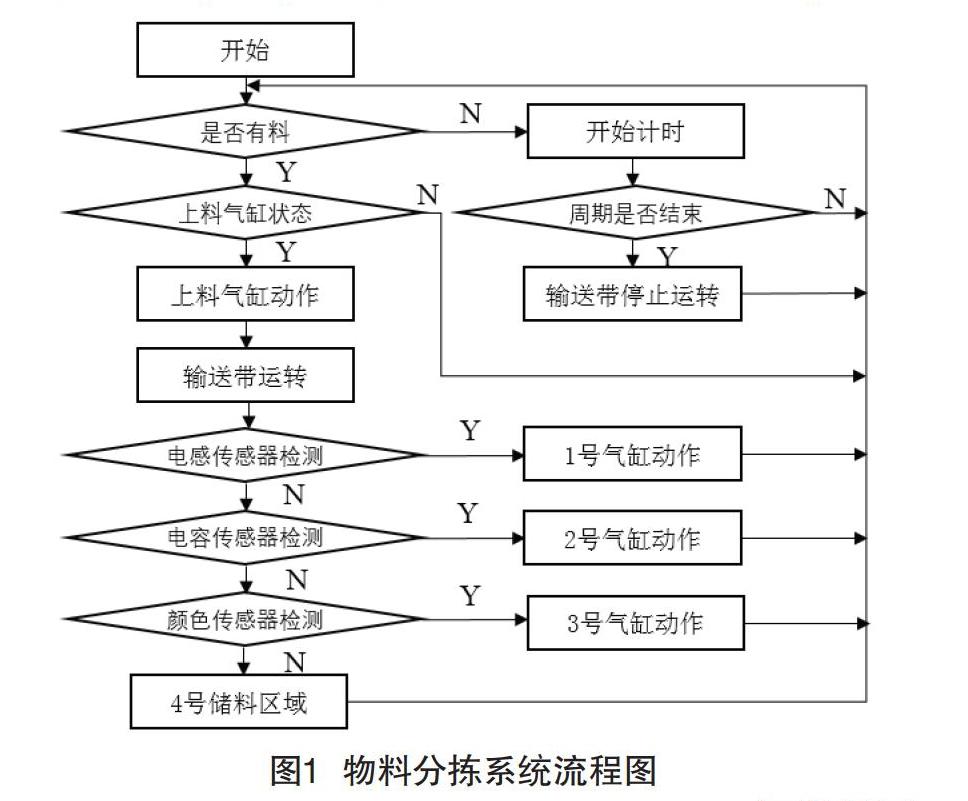

系統控制流程圖如圖1所示。當某一個傳感器檢測到某一種特定物料以后,由檢測傳感器發送信號給PLC,PLC驅動相對應推料氣缸,把物料推入輸送帶或下料口。當推料氣缸運行到極限位置時,電磁閥復位,推桿回位。當上料檢測傳感器檢測到沒有物料,經過一定時間后,輸送帶停止運行,空料指示燈亮起,系統停止運行。

4 ?結語

該項目的研究是對實驗設備進行組合運用,不僅提高了學生的綜合實踐能力,同時研究物料的識別、分揀等一系列的過程,讓學生對工業自動化有了一個更加細致的認識,對以后走向工作崗位具有深遠的意義。

參考文獻

[1] 朱哈南,馬英宸,馬焱.基于PLC控制的機械手自動分揀物料系統研究[J].信息與電腦:理論版,2019(8):55-57.

[2] 楊曉武,李干蓉,張葉茂.基于PLC的物件分揀控制系統的設計與實現[J].機電信息,2018,558(24):138-139.

[3] 林隆榮,彭文竹.物料分揀實驗系統的研究與開發[J].曲靖師范學院學報,2018,37(3):44-48.