活塞壓縮機運動機構參數(shù)標準化研究

劉永為

(四川空分設備(集團)有限責任公司,四川成都641400)

1 引言

活塞壓縮機一般將各種能量轉化為旋轉機械能,再通過曲柄連桿機構將旋轉機械能轉化為往復運動,帶動活塞對氣缸內吸入的氣體進行壓縮。該曲柄連桿機構加上其框架及其附件形成一個功能獨立的部件,這就是活塞壓縮機的運動機構(簡稱運動機構,有時也習慣將其稱為壓縮機的機型)。

運動機構是壓縮機的基礎件,一個壓縮機公司擁有運動機構種類的多少、其結構是否優(yōu)良、能否在此基礎上快速有效地研發(fā)新產品等是公司實力的體現(xiàn)。做好運動機構的標準化是一個公司良性發(fā)展的充要條件。

本文將從傳統(tǒng)設計方法入手,提出新的設計思路、公式和方法,以提高運動機構的參數(shù)標準化水平。

2 運動機構參數(shù)說明

運動機構涉及到的主要參數(shù)包括:行程、許用活塞力、活塞平均速度、曲軸主軸頸圓周速度、軸承比壓、連桿中心距等。參數(shù)說明如下:

行程是指曲軸旋轉360°時活塞產生的最大位移,行程的大小直接體現(xiàn)在主機外形尺寸(活塞桿方向)及機組占地面積的大小。

許用活塞力是指活塞壓氣時,運動機構能承受的最大載荷,許用活塞力的設定牽涉的方面較多。

活塞平均速度是與氣缸壓氣量基本成正比,增大活塞平均速度能提高壓縮機的效率,且不用改變氣缸尺寸。活塞平均速度過高會導致磨損過快。

曲軸主軸頸的圓周速度是軸頸外表面與軸瓦內表面的相對運動的快慢程度,圓周速度與其直徑和轉速相關。

軸承比壓是軸承所受載荷與承載面(投影面積)的比值。主要包括主軸頸、曲柄銷、十字頭銷及活塞銷等。文中僅考慮滑動軸承的軸承比壓,不涉及滾動軸承等特殊軸承。

連桿中心距與行程存在比例關系,通常用長徑比(指連桿中心距與半行程比)來確定連桿中心距,大行程對應大的連桿中心距。

3 參數(shù)標準化的背景和意義

一般而言,壓縮機生產廠會在長期的設計制造過程中形成本單位運動機構系列,有完整的圖紙及工藝文件,進而形成產品的多個體系。

因為設計的運動機構都已形成產品并長期現(xiàn)場運轉,其設計質量是得到驗證的。但同時這些運動機構不可避免的有著廠家自身的烙印,不管是優(yōu)點還是不足之處。

隨著行業(yè)的發(fā)展,化工機械等專業(yè)技術的持續(xù)提升,運動機構參數(shù)的優(yōu)化變得常態(tài)化,需要持續(xù)對落后或不足的零部件進行修改和優(yōu)化。局部修改完善具有見效快、風險低等優(yōu)勢。但如果運動機構先天不足,優(yōu)化設計就無能為力了。

當然我們還要新開發(fā)運動機構。新開發(fā)通常的方法是:確定機型的需求,確定許用活塞力、列數(shù)及形式(立式、臥式等);結合本單位已有系列確定各個主參數(shù);根據(jù)設計手冊及行業(yè)資料等進行主要參數(shù)的選擇及優(yōu)化,形成最終的設計方案、圖紙及文件等。

不管是采用哪種方法確定參數(shù),運動機構還是能滿足需要的。現(xiàn)在的問題是運動機構的標準化程度不高、不容易形成產品系列化。

4 傳統(tǒng)設計方法中的參數(shù)

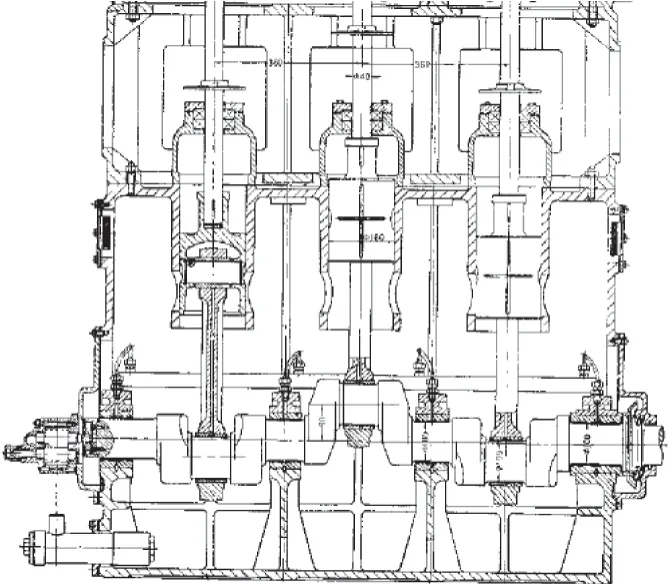

活塞壓縮機采用曲柄連桿機構(圖1)將旋轉運動轉化為往復直線運動。進而推動氣缸內的活塞進行氣體吸入和壓縮。圖中所示S為行程,l為連桿中心距,r為曲軸偏心(半行程)。

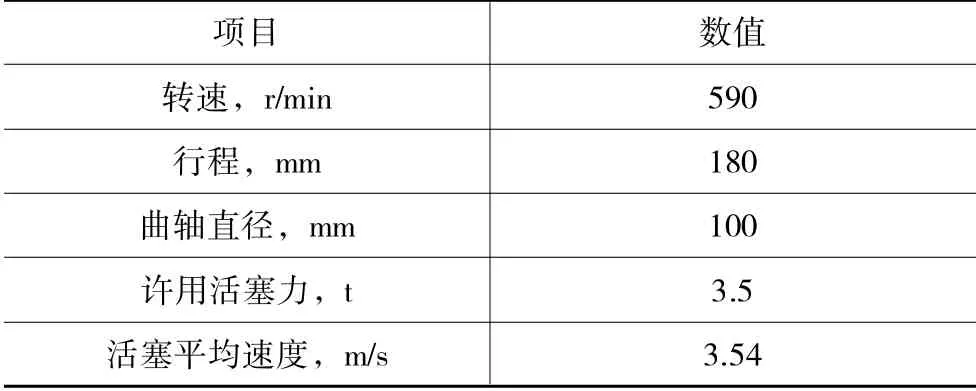

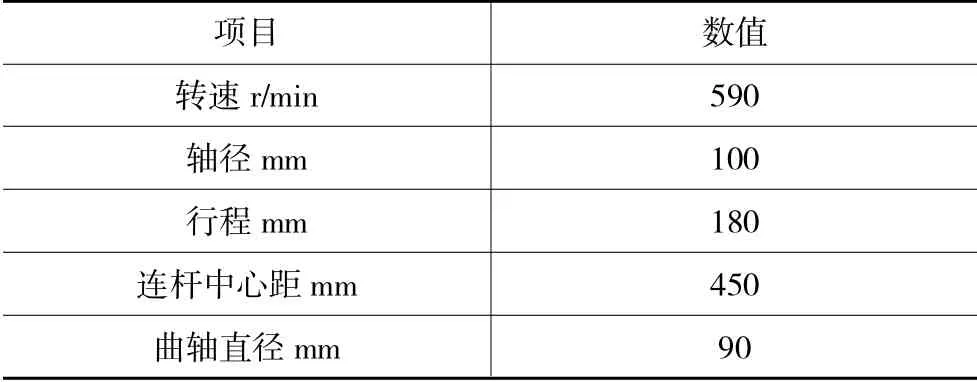

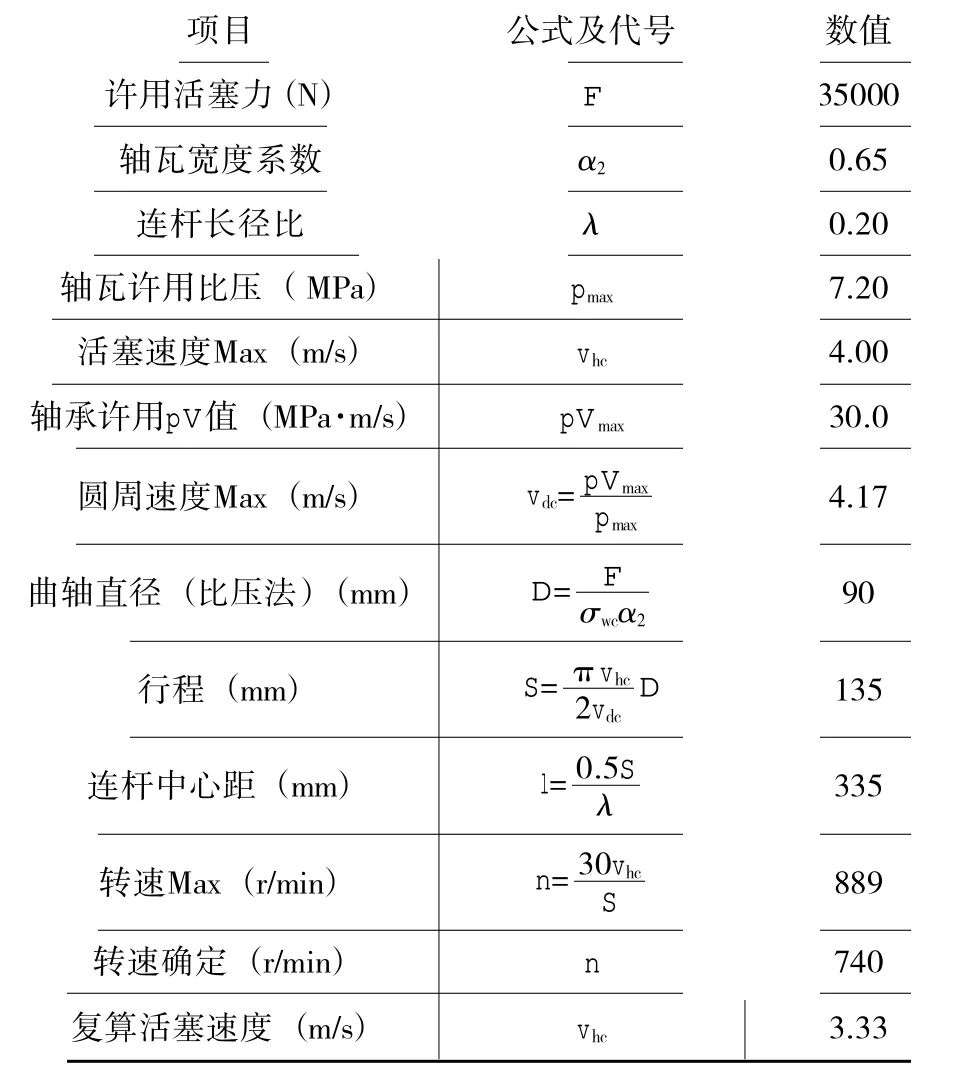

運動機構主要包括機身組件、曲軸組件、十字頭組件、連桿組件等。如圖2所示為一個運動機構剖面圖示例,三列立式。每個主軸承均采用強制潤滑結構以提供主軸瓦及連桿軸瓦和小頭軸承的潤滑油。具體參數(shù)見表1。

其主要參數(shù)為:

設計開發(fā)時,應對主要參數(shù)進行計算或復算,常規(guī)方法包括(不僅限于)以下內容,本文結合上述運動機構主要參數(shù)進行示例計算。

4.1 曲軸直徑

圖1 曲柄連桿機構

圖2 立式三列運動機構

表1 運動機構參數(shù)表

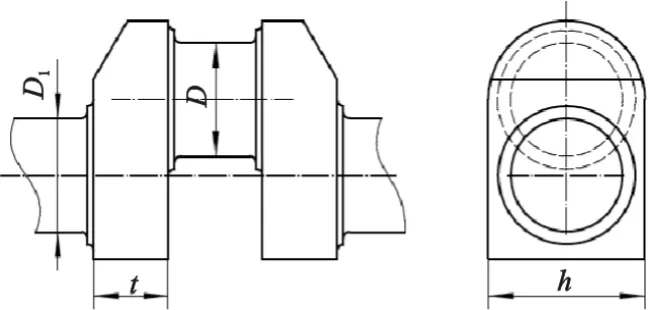

關于曲軸主軸頸及曲柄銷的結構描述見圖3,其中D為曲柄銷直徑;Dl為主軸頸直徑。為了壓縮機簡單明了,現(xiàn)代設計一般采用相同的直徑(Dl=D)。

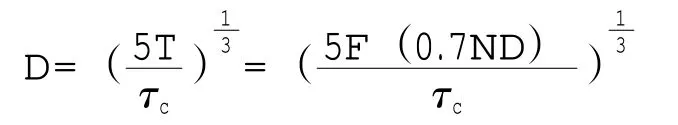

一般是根據(jù)運動機構承受的許用活塞力F(t)初步計算曲柄銷直徑D(cm),即

確定曲柄銷直徑為

D=10 cm

圖3 曲柄結構

4.2 壓縮機轉速

現(xiàn)代壓縮機的轉速通常按以下范圍選擇:

微型和小型:1000~3000 r/min

中型:500~1000 r/min

大型:250~500 r/min

根據(jù)該機型的活塞力及應用情況,確定轉速值為

n=590 r/min

4.3 活塞速度

活塞平均速度的上限一般行業(yè)內有個約定:氣缸有油潤滑為4.5 m/s;氣缸無油設計的選擇4.0 m/s。

根據(jù)該機型的應用范圍,確定活塞平均速度的上限值為

vhc=4.0 m/s

4.4 行程

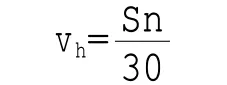

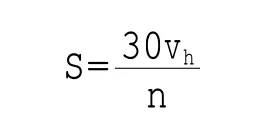

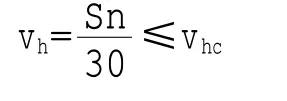

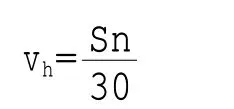

活塞平均速度vh的計算公式為

根據(jù)活塞平均速度計算行程的公式為

計算行程的值為203 mm,確定值為

S=180

復算的活塞平均速度

vh=3.54 m/s

4.5 主軸頸的圓周速度

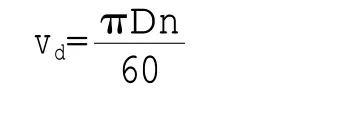

曲軸主軸頸的圓周速度公式為

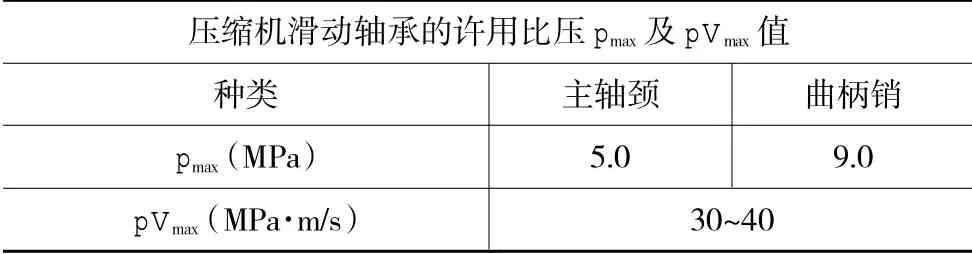

表2 滑動軸承比壓及pV值

根據(jù)曲柄直徑和轉速復算

vd=3.09 m/s

4.6 連桿中心距

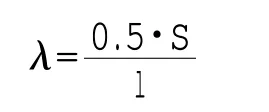

連桿中心距l(xiāng)與長徑比的設定有直接關系,其公式為

一般設定λ≤0.2,由此計算出

l=450 mm

4.7 軸承比壓及pV值

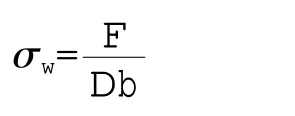

連桿瓦寬度b的計算公式為

b=(0.55~0.80)·D

計算得出連桿瓦寬度b=55 mm

校核軸承比壓,其值應在表2范圍。

軸承比壓p的計算公式為

計算得出p=6.37 MPa(滿足要求)

5 圖表選擇法中的參數(shù)

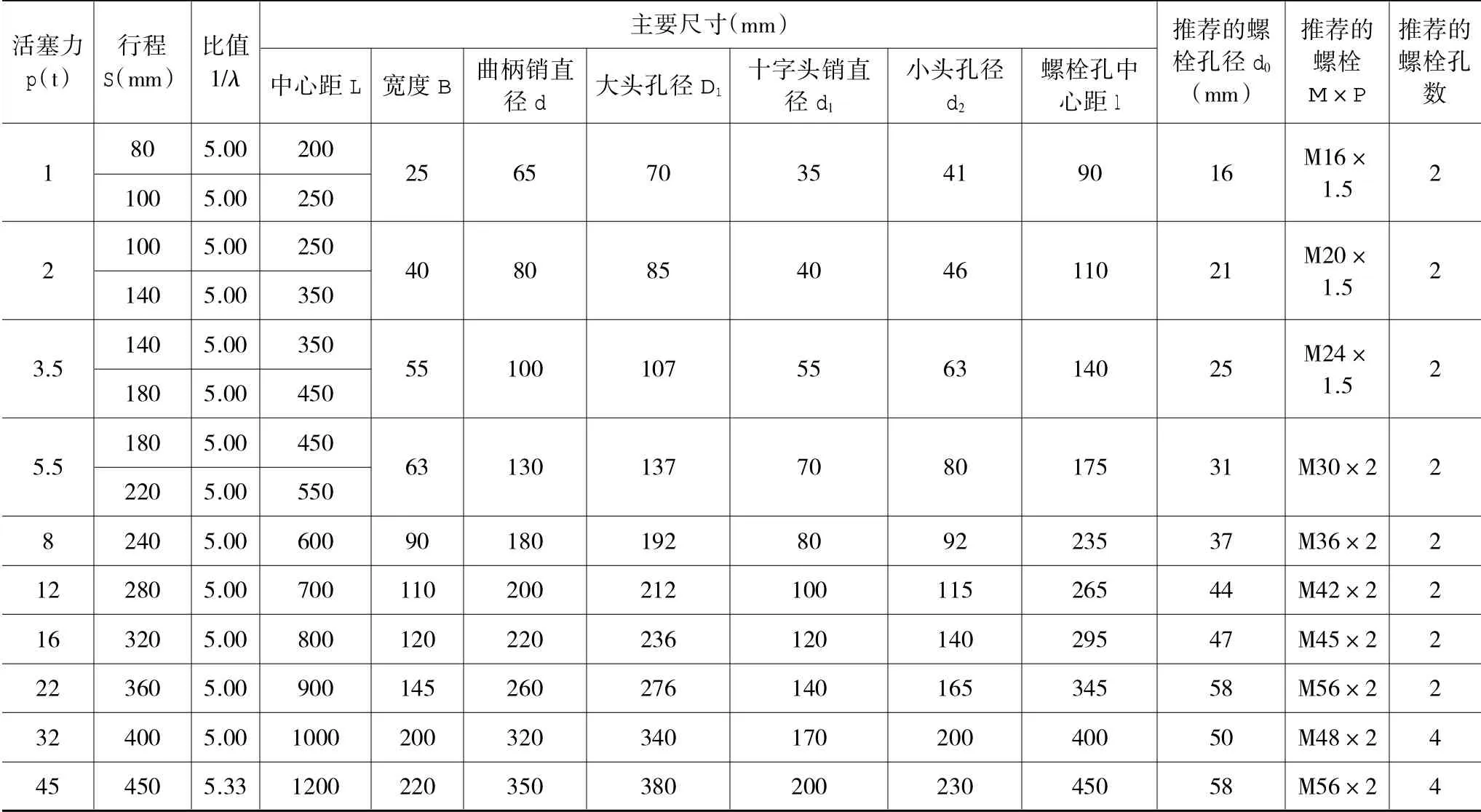

可以根據(jù)活塞力的要求,根據(jù)《活塞式壓縮機設計》在“連桿結構尺寸表格”中選擇數(shù)據(jù),見表3。

根據(jù)表3選擇數(shù)據(jù)見表4。

6 運動機構參數(shù)的標準化研究

6.1 思路和原則

做好運動機構參數(shù)標準化和系列化工作。既要每一個運動機構的各項參數(shù)明確,不能模棱兩可;又要和其他系列有機分割開來,不能互相矛盾。

運動機構參數(shù)的標準化還應在最大范圍內遵守理論力學、材料力學等方面的要求,這樣的設計才能做到“能用”、“好用”。

由于各公司的情況不同,標準化合計應該要盡量引入限定條件做自變量,既能滿足公司要求,也能避免人為因素對標準化的不利影響。限定條件包括:最大活塞平均速度、軸承最大圓周速度、連桿長徑比、最大比壓、最大pV值等。

綜上所述,運動機構的標準化需要優(yōu)化設計理論,建立相關的計算公式,利用電腦和軟件進行計算、設計工作。

表3 連桿結構尺寸

表4 運動機構參數(shù)表

6.2 曲軸軸頸設計理論

曲軸軸頸直徑的計算可以是按強度或剛度設計[2]。現(xiàn)采用扭轉應力計算法、軸瓦比壓法以及彎曲變形法進行分析,并最終確定最適宜的方法。

6.2.1 扭轉應力計算法

曲軸的偏心曲柄銷在活塞力的作用下,對曲軸形成力矩,產生扭轉應力,多列機型更適宜采用此方法。

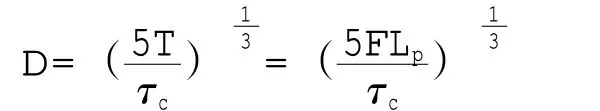

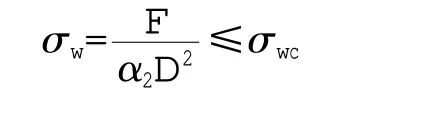

基本公式為

其中力矩作用長度可以按照Lp=0.7D來進行計

算,列數(shù)N(建議≥4),公式轉變成

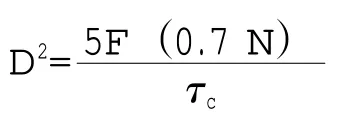

公式進行變換

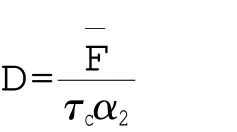

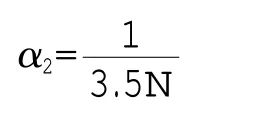

引入系數(shù)α2

得到軸徑的計算公式為

6.2.2 軸瓦比壓法

活塞力作用在軸瓦投影面積上,其比壓(即單位面積上的載荷)不應超過規(guī)定值。由此得出軸徑與活塞力間關系。

另外軸瓦的寬度應該和軸徑有比例關系,軸瓦寬度b的公式為

b=α2D

式中 α2——軸瓦寬度系數(shù)

于是上式轉化為

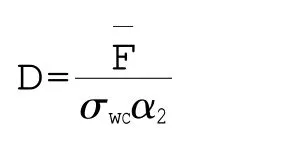

計算軸徑D的公式為

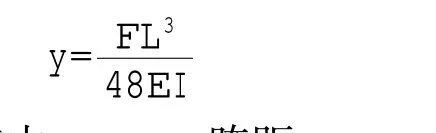

6.2.3 彎曲變形法

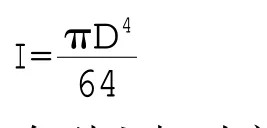

曲軸簡化成圓截面梁。曲柄銷支撐在兩個主軸承上,受到活塞力將導致彎曲,載荷不得使曲軸的彎曲量超過許用值。

其中 L——跨距

E——彈性模量

I——截面慣性矩

計算I的公式如下

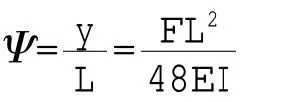

在引入相對變形Ψ變量后做以下變換

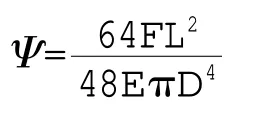

將I值帶入后公式變?yōu)?/p>

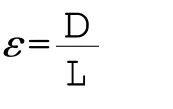

考慮到軸徑與開檔長度存在比例關系

相對變形ψ的公式繼續(xù)簡化為

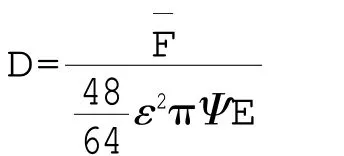

計算軸徑D的公式為

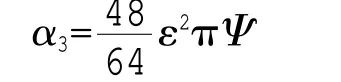

引入系數(shù)α3

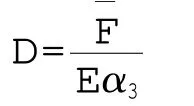

則軸徑D的公式變?yōu)?/p>

6.2.4 各種軸徑計算方法對比

可以看出3種計算方法公式非常相似,軸徑的代銷與載荷的平方根成正比,與許用應力(或彈性模量)成反比,區(qū)別在于許用應力數(shù)值的不同及系數(shù)α大小的不同。計算應在這幾種算法中選用最為安全的方法。

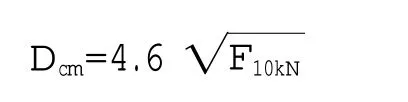

對于按軸瓦比壓法的計算公式,如果將F單位改為10 kN,其代號改為F10kN,D單位改為cm,其代號改為Dcm,另外取σwc=7.2 MPa,α2=0.65。則公式簡化為

可見這和《活塞式壓縮機設計》提出的軸徑計算經驗公式是完全相同的,這說明上述方法和經驗公式是相通的。

6.2.5 計算示例

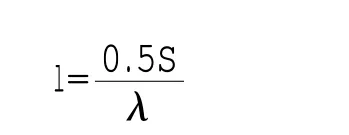

圖4為多種活塞力下軸徑的計算結果。系列1為扭轉強度法,系列2為軸瓦比壓法,系列3為按彎曲剛度法。

計算結果顯示,一般而言采用軸瓦比壓法計算曲柄銷直徑的方法是適宜的。但要注意:列數(shù)較多時應顧及扭轉應力;支撐跨距大時要注意彎曲變形;軸承比壓的上限取值時也應該結合單位實際進行。

6.3 主軸頸圓周速度的確定

6.4 曲軸行程的確定

考慮軸主軸頸圓周速度有最大限度

考慮活塞平均速度有最大限度

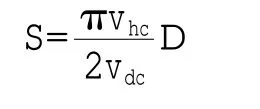

將兩公式兩端相除,并進行整理,得到以下公式

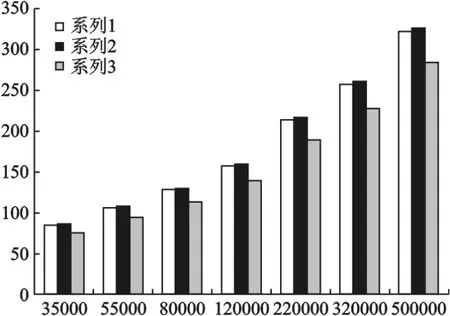

圖5為多種活塞力下行程的計算結果。可以看到在活塞許用速度和主軸頸圓周速度為定值后,行程和軸徑成正比。

6.5 曲軸轉速的確定

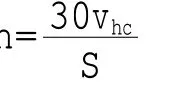

考慮活塞平均速度的計算公式為

轉速的計算公式為

確定軸徑尺寸和活塞平均速度后就能夠確定壓縮機曲軸的轉速。

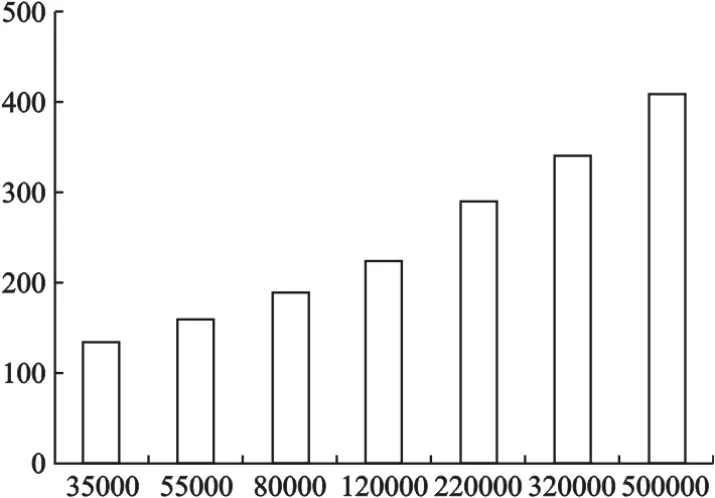

圖6為多種活塞力下曲軸轉速的計算結果。

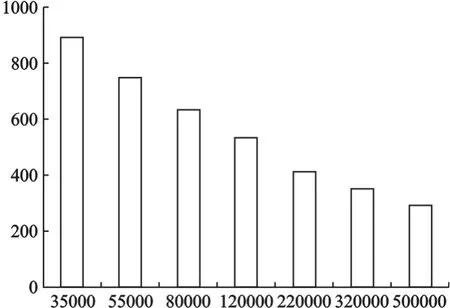

6.6 連桿中心距的確定

連桿中心距的計算公式為

其中 λ——連桿長徑比

一般選擇范圍是0.16~0.25,為了提高標準化程度,建議取值

λ=0.2

圖4 曲柄銷直徑計算

圖5 運動機構行程

圖6 曲軸轉速

7 運動機構參數(shù)標準化設計實例

通過上述理論分析,結合工廠實際對主要參數(shù)的進行數(shù)值計算,形成壓縮機運動機構的參數(shù)標準化和系列化,這將大大降低資源浪費和管理成本。由于篇幅原因,此處僅對文中第3條涉及參數(shù)進行標準化復算。為了方便大家了解,表5為對部分計算結果進行圓整,實際應用中因予以充分考慮。

表5 示例運動機構參數(shù)

8 結論

本文通過對壓縮機運動機構的設計方法做了研究,提出了運動機構標準化的思路和原則。對各個主參數(shù)的計算提出和歸納了可行的公式,提出了運動機構參數(shù)的一些計算實例。

運動機構參數(shù)標準化引入了許用比壓、圓周速度限制、活塞平均速度、軸瓦寬度系數(shù)、軸承許用pV值等條件作為自變量,對運動機構有優(yōu)化的作用,明顯提高了設計質量;能夠對運動機構進行標準化分析、計算和設計;技術管理工作量大大降低、管理效益明顯提升。

運動機構參數(shù)標準化能減少機型種類、提高了機型的利用率,公司的綜合實力及經濟效益都會顯著提高。