模型不確定二質量系統的振動抑制與實驗研究

徐寶申, 周 波

(1. 北京城市學院 資源設備管理辦公室, 北京 101309; 2. 北京城市學院 信息學部, 北京 101309)

工業生產設備中普遍存在柔性連接負載,使伺服系統在加減速過程中產生振動,不但嚴重影響設備安全運行,而且迫使伺服系統降低響應速度,以致影響伺服系統的控制品質。電機驅動系統通常可視為二質量柔性扭轉系統,研究此類柔性負載的振動抑制問題對提高伺服系統性能具有重要意義[1]。

針對二質量系統振動抑制的研究成果包括基于多項式慣量比的低階IP控制器設計[2]、基于極點配置的PI/PID控制器設計[3-4]、模糊控制及神經網絡控制[5-6]等。其中采用低階IP控制的方法結構簡單、參數設計方便,在工業中得以廣泛采用。此外,為進一步提高系統響應速度,研究人員引入輸入整形前饋以實現機構殘余振動的快速抑制[7]。然而,不論是輸入整形器還是低階IP控制器,均依賴系統的模型參數。但在實際工程應用中,難以對柔性軸的剛度系數和系統諧振頻率精確建模。此外,生產現場伺服系統只有電機端速度可測,而由于傳動間隙及減速比等原因,電機端速度振動微小,傳統分析手段很難識別出系統的特征參數。

為此,本文提出一種對電機端速度階躍響應進行時頻分析,以獲得系統的諧振頻率及阻尼特征參數的方法,進而設計了IP反饋控制器和輸入整形器相結合的抑振控制器。用搭建的二質量扭轉諧振平臺實驗,證明該辨識方法有較好的響應速度與抑振效果。

1 二質量系統建模

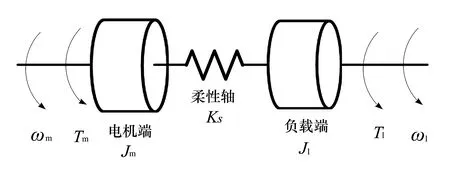

由于柔性機械元件自身的慣量通常比電機轉子或負載小很多,因此柔性連接系統在建模時,往往忽略其慣量,或將其與電機、負載慣量合并計算,并將其彈性作用等效為一個理想扭轉彈簧,如圖1所示。

圖1 二質量系統模型

根據動力學相關理論分析系統可獲得關于電機端轉矩Tm和電機端轉速ωm之間的傳遞函數P(s):

(1)

其中:ωres和ωares分別代表系統諧振頻率與反諧振頻率;Jm代表電機端慣量。

為了廣義上的討論,用s*=s/ωares代替變量s對式(1)進行標準化:

(2)

其中:q代表慣量比。

為了計算簡便,標準化后的二質量系統傳遞函數可簡化為

(3)

2 控制器的設計

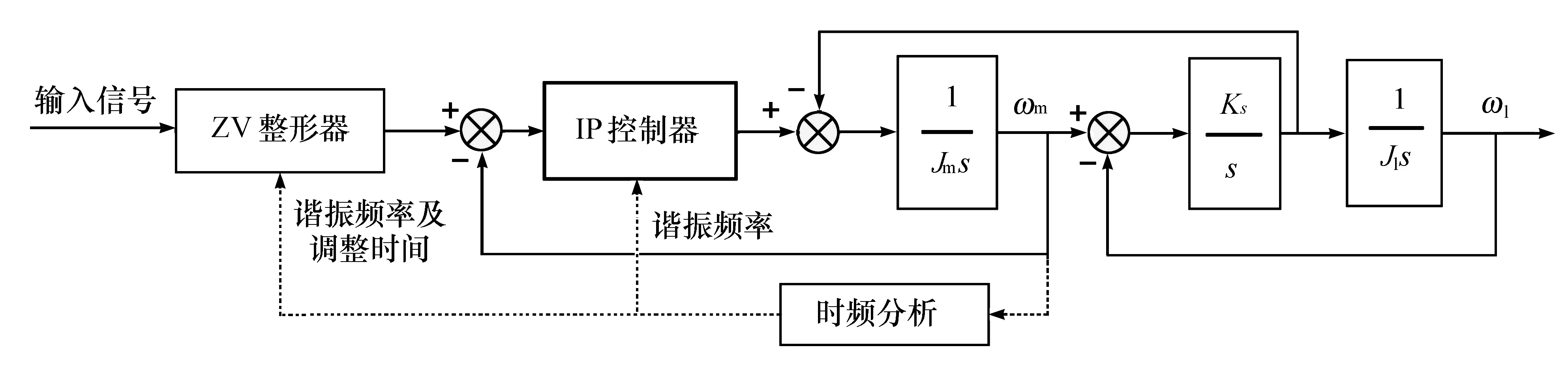

單獨使用IP控制器時,系統響應時間較長;增大積分系數雖然可以提高系統響應速度,但積分作用過強會重新激起系統的振動。因此,需要在IP反饋控制器的基礎上引入ZV(zero vibration)整形器,在提高系統響應速度的同時達到較好的抑振效果。控制系統的整體結構設計如圖2所示。

實際工業應用中,通常很難獲得系統負載端的響應信息。為此,本文嘗試通過對電機端速度ωm進行時頻分析,識別系統諧振頻率及調整時間等關鍵參數,進而設計IP反饋控制器及ZV整形器。

圖2 控制系統整體設計

2.1 改進算法描述(IFOA)

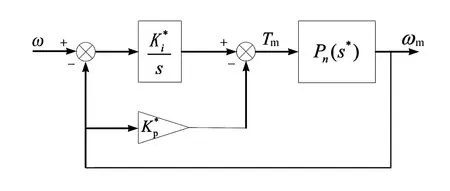

帶有IP反饋控制器的閉環系統框圖如圖3所示。

圖3 閉環系統框圖

閉環系統傳遞函數Gn(s*)可通過框圖推導得出:

(4)

由式(2)可知,計算IP控制器參數需要知道電機端慣量、負載端慣量以及系統諧振頻率。其中,電機端和負載端慣量容易通過建模或計算獲得。因此,IP控制器參數設計的關鍵在于系統諧振頻率的識別。

2.2 ZV輸入整形器設計

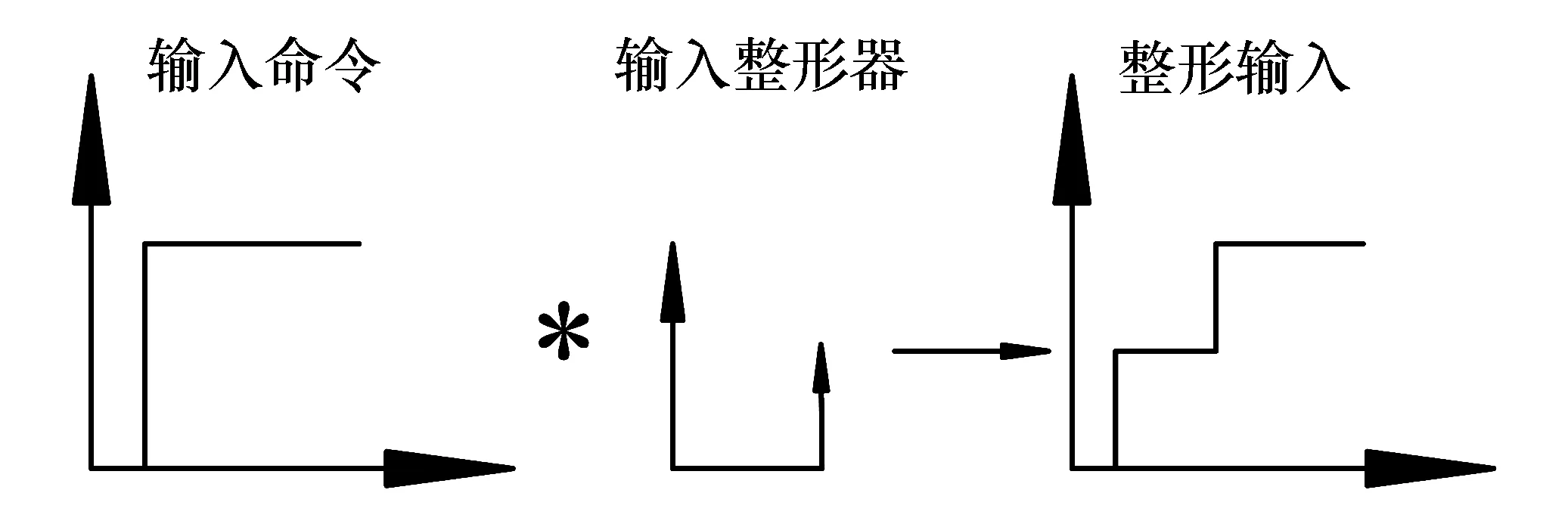

輸入整形技術由一系列脈沖信號組成,通過對輸入信號進行整形來減小振動。作為一種前饋控制,輸入整形根據系統的特性進行設計求解,得到不同幅值和時滯時間的脈沖序列,然后將輸入信號與不同整形器脈沖序列進行卷積,產生整形后的控制信號來控制系統[9-10],如圖4所示。

圖4 輸入整形器對輸入信號進行成形

ZV整形器一般包含2個脈沖,認為第一個脈沖發生的時刻t1=0,則其數學表達為

(5)

其中:Ai為脈沖幅值;ti為作用時間;ωres為系統諧振頻率;ξ為系統阻尼比。

因此,獲取系統的諧振頻率和阻尼比成為ZV整形器設計的關鍵[8]。

2.3 基于時頻分析的系統參數識別

控制器設計的關鍵參數是系統的諧振頻率和阻尼比。在實際工程應用中,負載端信息獲取困難或成本較高,因此需采用時頻分析的手段對電機端速度階躍響應進行分析,通過微弱振動信號特征的提取以及獲得系統頻域和時域上的信息,最終完成整體控制器的設計。

短時傅里葉變換(STFT)是時頻分析手段中最有效的方法之一[9]。短時傅里葉變換的基本思想是利用非平穩信號局部平穩的特性,采用一定長度的窗函數在時間軸上滑動截取信號,并對每段截取的信號進行傅里葉變換[10-11]。短時傅里葉變換的離散形式是通過在時頻上等間隔時頻網格點(mΔt,nΔf)對信號z(kΔt)進行采樣,得到以下公式:

[(m-k)Δt]e-j2π(nΔf)kΔtΔt

(6)

其中,z(kΔt)相當于測得的電機端速度階躍響應;mΔt為時間點;nΔf為頻率點;Δt為時間變量的采樣間隔;Δf為頻率變量的采樣間隔;η(Δt)為時窗函數。

為了得到理想的分析效果,選擇一個合適的窗函數是STFT的關鍵。考慮到待分析信號是電機端速度階躍響應,此信號的采集從啟動瞬間開始,一直到系統達到穩態,屬于非平穩隨機過程數據[12-13],因此選擇漢寧窗,從而有效地抑制信號能量的泄漏。

3 實驗系統及其測試

3.1 實驗平臺搭建

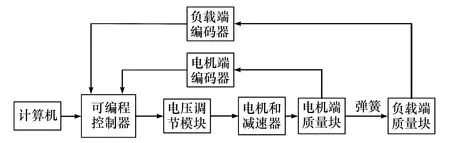

在二質量扭轉諧振平臺中,直流有刷電機由可編程控制器(PC)通過電壓調節模塊(VRM)驅動。電機端質量塊與電機通過聯軸器連接。彈簧模擬柔性軸連接電機端與負載端。兩個相同型號、分辨率為4 000脈沖/圈的編碼器分別接在電機端與負載端。為模擬真實情況,電機端編碼器用于反饋控制與參數辨識,負載端編碼器用于辨識參數的校驗與末端控制效果的監測。整體實驗系統的結構如圖5所示。

圖5 二質量扭轉系統實驗平臺結構框圖

實驗臺電機端質量塊、負載端質量塊和其他部件參數如表1所示。

表1 直流電機、聯軸器、剛性軸以及質量塊慣量

電機端等效慣量Jm和負載端等效慣量Jl按如下公式計算:

Jm=Jm1+Jm2+Jmass1

Jl=Jm2+Jmass2

3.2 實驗測試與分析

不同規格的彈簧具有不同的剛度。通過更換4種規格的彈簧(見表2)驗證上述方法的適用性。

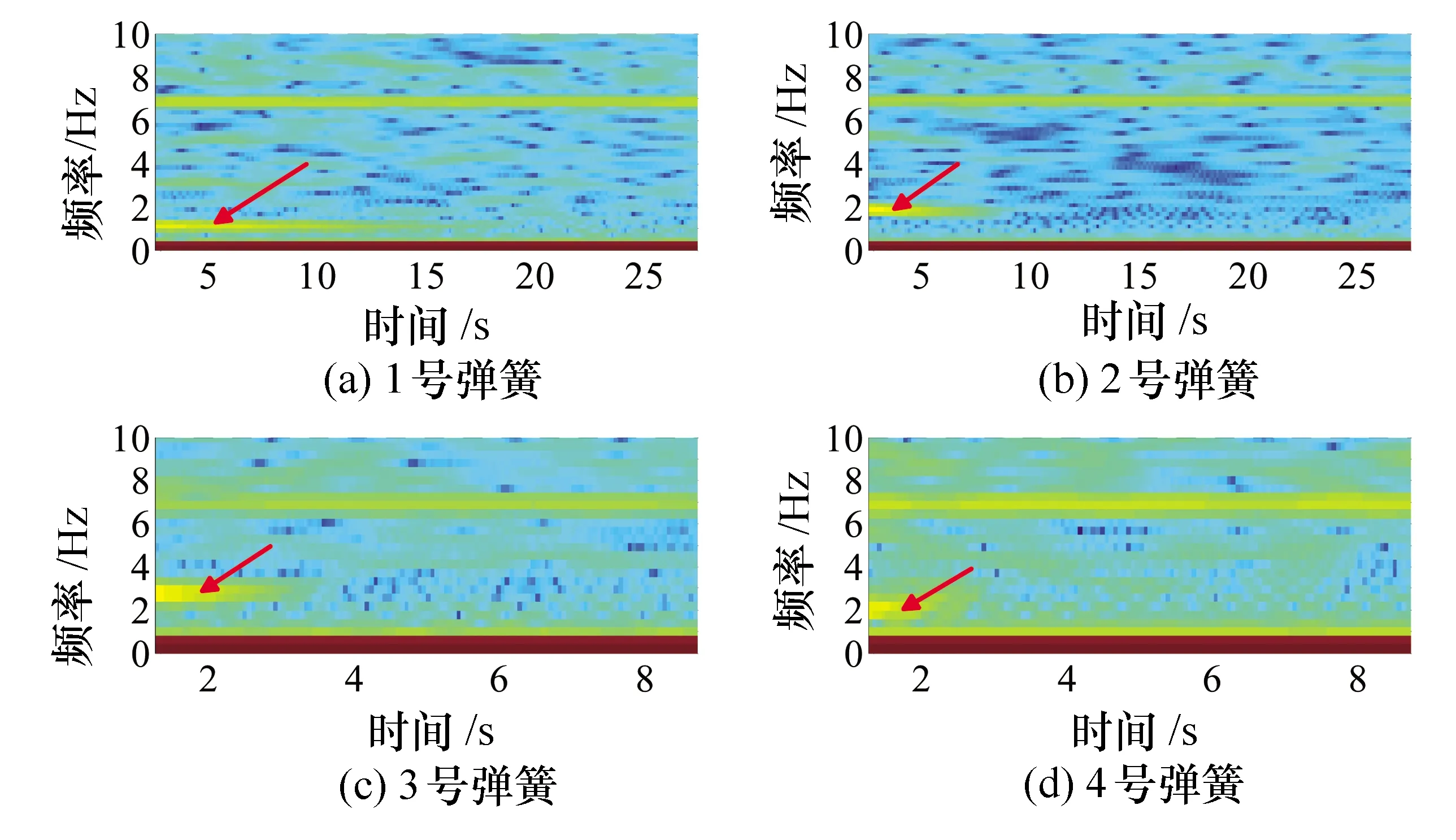

在不同彈簧剛度下對開環系統電機端速度階躍響應進行時頻分析,得到的時頻譜如圖6所示。其辨識獲得的參數以及根據式(4)計算出IP控制器的參數KP、KI如表2所示。

圖6 電機端速度響應的STFT頻譜(q=0.285)

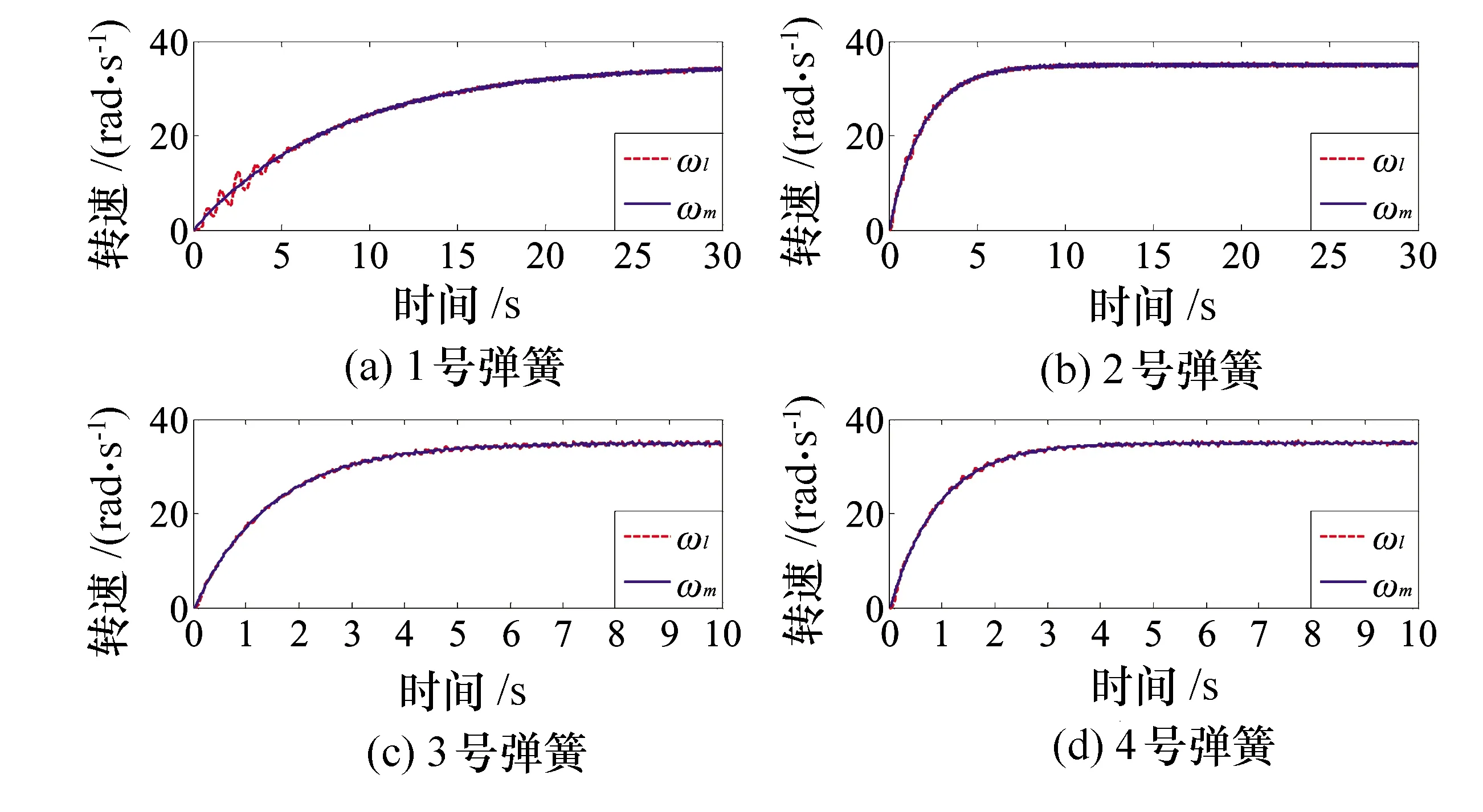

在IP控制器作用下,電機端和負載端的速度階躍響應如圖7所示,沒有超調量的產生,負載端速度曲線幾乎與電機端速度曲線重合,僅在電機啟動瞬間有微弱的振動產生,圖7(a)、圖7(b)所示。雖然IP控制器有很好的抑振效果,但系統響應速度慢(如圖7(a)所示,需要25 s),即使剛度較大時(如圖7(d)所示)也需要5 s左右。

圖7 加入IP控制器后電機端和負載端速度 響應曲線(q=0.285)

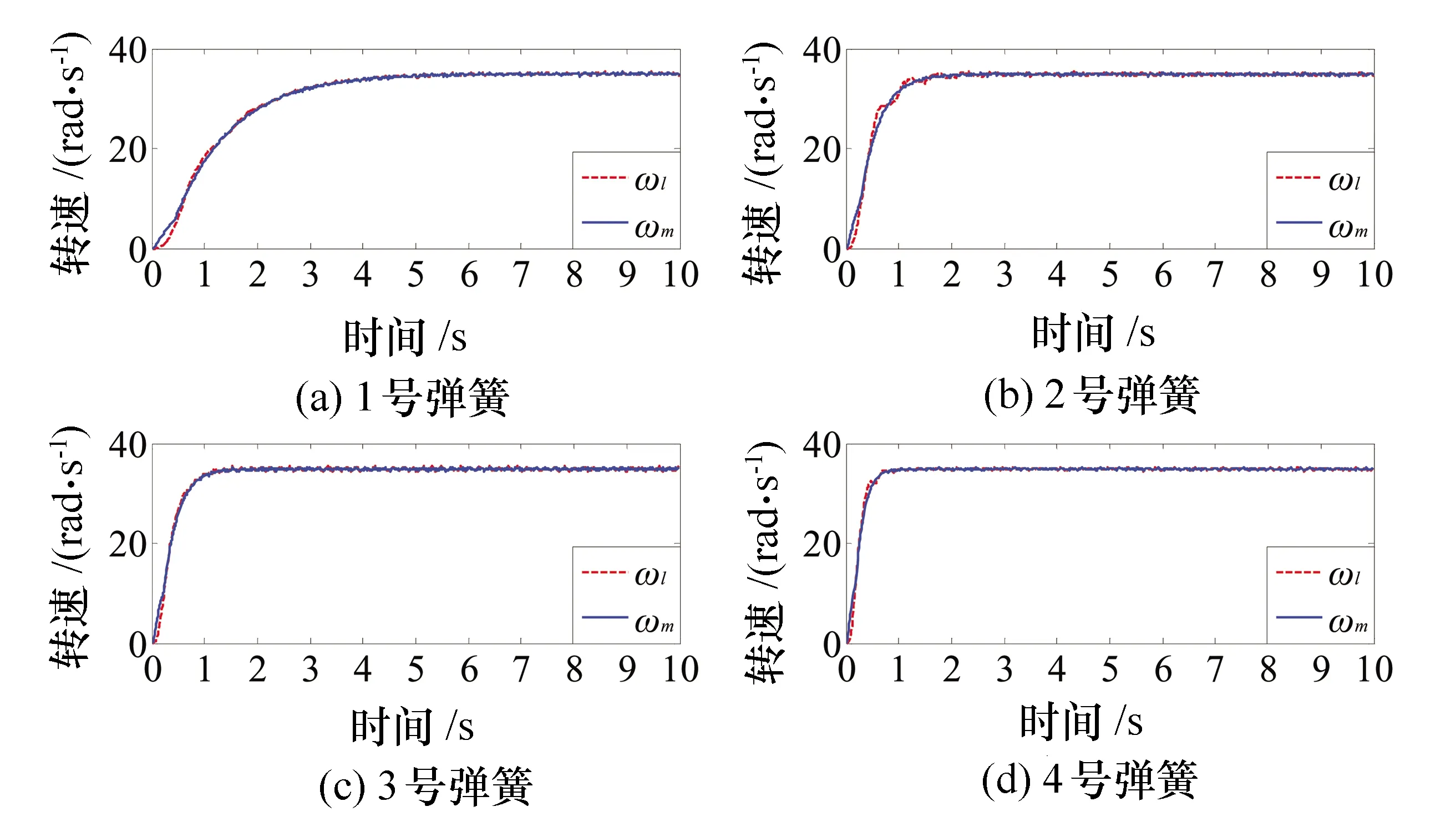

在增大積分系數的基礎上加入ZV整形前饋控制器,得到的實驗結果如圖8所示。通過圖8的實驗結果不難看出,系統的振動得到有效抑制,使速度很快達到穩態。上述實驗結果表明:通過時頻分析獲得系統特征參數進行的控制器設計,可以達到快速響應和有效抑振制的控制效果。

圖8 添加ZV整形前饋控制器后電機端 和負載端速度響應曲線

4 結語

在柔性軸剛度未知的情況,通過對開環系統電機端速度階躍響應進行短時傅里葉變換,可以有效識別出系統諧振頻率以及調整時間,進而計算出IP控制器以及ZV整形器參數。IP反饋控制器雖然能夠有效抑制負載端的振動,但系統響應時間過長;而引入ZV整形前饋,不僅能有效抑制振動,而且能使系統快速達到穩態。