過熱蒸汽水力計算工具在余熱發電工程中的運用

劉婷 張文濤

(秦皇島玻璃工業研究設計院有限公司 秦皇島市 066001)

0 引言

在玻璃熔窯余熱發電工程設計中,經常會遇到汽機房距離余熱鍋爐較遠的情況。如已有玻璃線后增設發電,建廠時未考慮余熱發電用地,聯合車間窯頭外側空間有限,僅能放置余熱鍋爐。汽機房作為整套模塊只得就近設置于他處,鍋爐主蒸汽需要通過廠區管道經過一定距離后送達汽輪機。這一段距離少則百余米,多可達數百米。過熱蒸汽管線通過長距離輸送,其壓降和溫降會降低主蒸汽焓值,造成汽機入口蒸汽參數不足。所以,合理選擇長距離主蒸汽管道管徑,需要控制可接受壓降和溫降。

在以往設計中往往直接采用鍋爐主蒸汽出口管道管徑數據,或采用汽輪機工藝推薦管道管徑,并沒有考慮中間損失。本文介紹一種從計算分析入手的自動化水力計算工具,該工具基于微軟Excel表格程序,利用其可編輯函數和計算程序的功能,量化蒸汽管道能耗損失,為長距離輸送蒸汽提供設計依據,保證汽輪機發電安全經濟運行。

1 過熱蒸汽長距離水力計算特點和難點

①與短距離相比,長距離計算需要考慮過熱蒸汽密度的變化;

②與飽和蒸汽相比,過熱蒸汽密度是壓力和溫度的雙值函數,而飽和蒸汽密度僅是壓力的單值函數;

③長距離蒸汽比熱容也是壓力和溫度的雙值函數;

④與短距離相比,長距離傳熱計算主要考慮室外有風對流,而不僅是保溫外壁溫度。

由于存在以上特點,壓力、溫度、密度和比熱等幾個重要計算參數往往互為代用互耦,長距離過熱蒸汽水力計算當采用以往的估算和手工計算時,需要多次假設試算,重復修正,工作量和難度增加很大,計算時間甚至不可接受,且得不到相對精確解。

2 自動化計算工具的開發內容

2.1 自動查取計算過熱蒸汽密度和比熱容

過熱蒸汽的熱力學性質比較復雜,它雖然是單相流體,但其密度是溫度和壓力的雙值函數,并且不服從理想氣體方程。目前過熱蒸汽大多采用查表確定密度,其密度表是根據國際水和水蒸汽熱力性質學會(IAPWS)發表的公式計算出來的,即IAPWS-IF97公式。這組公式非常復雜,不可能直接把它用到工程計算中。根據該公式計算結果編制的蒸汽密度表,內容也很龐大,查表法也難以實行。比較可行的辦法就是以蒸汽密度表為基礎,根據工程計算可接受誤差,把密度與壓力、溫度之間的函數關系,擬合成計算公式,滿足工程計算需要。擬合公式在大部分范圍內可達到0.5%誤差,完全滿足工程計算需要。

過熱蒸汽比熱容以往多用查圖法,與查取蒸汽密度相同,比熱容也可以通過擬合公式求解代用。

2.2 自動計算傳熱溫降

普通的室內管道散熱計算,是按照最大允許散熱損失計算其保溫厚度的。與短距離室內管道散熱計算不同,長距離管道散熱主要以室外為主,要考慮有風時管道保溫外表面對流換熱系數。一般情況下若室外管道比較長,此時外表面放熱系數大,應側重考慮熱經濟性問題。但主蒸汽管道末端汽機對管道溫降有特定要求,需考慮用熱平衡法計算。所以在長距離主蒸汽管道計算時,需綜合確定其工藝安全性、經濟性問題。即在最大流量工況下側重考慮經濟性問題,以經濟厚度法計算;然后在最小額定工況要側重考慮安全性問題,防止溫降過大,以熱平衡法計算,校核經濟厚度。此時需要對比驗算,根據散熱溫降計算結果,綜合選取合適的保溫厚度。

以上為傳統手算及查圖表法計算管道傳熱溫降原理。根據以上原理可知,此過程較為復雜,需要多次計算。為提高效率,該工具計算傳熱降溫時,直接按文獻[1]中計算公式表面換熱系數,按文獻[2]中公式即可計算溫度降。由此可知,可以將計算保溫厚度的過程轉化為計算溫度降過程。直接指定保溫厚度,然后直接從自動計算的溫度降結果即可判斷保溫厚度是否合理。

2.3 自動計算壓力降

根據流體力學公式,管道壓降主要為沿程摩擦阻力損失和局部阻力損失之和。局部阻力可按文獻[3]中查表折算為當量長度,轉化為沿程阻力。而沿程摩擦阻力損失可按文獻[2]中公式計算,可知摩擦阻力壓降與管道內介質密度有關(其他參數為定值,可直接帶入)。長距離蒸汽輸送時,其密度為一變量值,它是蒸汽壓力和溫度的雙值函數。

傳統算法,需要先假設末端壓力,再按末端壓力和溫度求得末端密度,然后求取全段平均密度,根據此平均密度求得平均比摩阻,按平均比摩阻計算總壓降,即可求得實際末端壓力。將此實際末端壓力與之前假設的末端壓力進行密度對比,如果誤差較大(如>5%時)需要重新假定末端壓力,重新計算再次比較密度誤差,直至獲得可接受誤差位置。在此過程中“平均密度求得平均比摩阻”時還需要將密度進行折算,按蒸汽比摩阻表查取實際平均比摩阻。

由上述計算過程可知,長距離壓力降計算需要多次假設試驗算且需要查表。為提高計算效率,該工具將假設及試驗算過程及查表過程均采用函數自動計算,可以極大地提高計算效率和準確度。

2.4 自動整理耦合

最后,將本節前三步計算內容合并,互相進行數據耦合。管道內蒸汽介質的壓力、溫度、密度、比熱容這四大變量自動形成數據鏈,最終結果可達到互為耦合平衡,不再需要多次假設試算及查圖表。

此外,管道設計還需要使流速滿足規范要求,不得超出允許最高流速[3,4]。

原始參數只需要輸入總入口端壓力溫度及當地天氣參數,即可直接得出末端壓力和溫度,也即可判斷長距離輸送蒸汽時,按某一管徑和輸送距離是否可以滿足末端使用的壓力降和溫度降。

3 計算實例

3.1 初始條件

華北某省一玻璃線新上余熱發電工程,余熱鍋爐至發電廠房輸送距離L=500 m,額定輸送量Qmax=40 t/h,最小輸送量Qmin=25 t/h,始端壓力P1=2.45 MPa,始端溫度T1=390 ℃,冬季平均溫度Ta=-2 ℃,平均風速W=3 m/s。汽輪機入口額定參數要求為P2=2.35 MPa,T2=380 ℃。鍋爐主蒸汽出口口徑De=f219 mm,管壁厚度為10 mm。

3.2 傳統手工計算

按以往手工估算法,管徑不再單獨計算,直接選取鍋爐出口管徑,即De=f219 mm。保溫厚度直接查取手冊圖集,如《國家建筑標準設計圖集》管道及設備保溫98R-418中,查得介質溫度400 ℃,熱損失小于114 W/m2,保溫材料硅酸鋁制品傳熱系數l=0.08 W/(m·℃),當管徑為DN200時,保溫厚度為180 mm,計算完畢。

3.3 工具計算

先校核手工計算結論是否合理。將手工計算結果帶入該工具計算條件,計算初始數據及結果見表1~表4。

表1 計算初始數據

表2 管段壓力降計算數據

表3 管段溫度降數據

表4 綜合計算結果

由表4可見,末端壓力已經降為1.88 MPa,低于汽輪機入口額定參數要求為P2=2.35 MPa的要求,選用規格f219 mm、管壁厚10 mm的蒸汽管道并不合理。

3.4 重新計算

為了滿足汽輪機入口額定參數要求為P2=2.35 MPa、T2=380 ℃的要求,管徑分別選用f273 mm、管壁厚12 mm和f325 mm、管壁厚12 mm重新計算,整理結果見表5。

表5 重新計算結果數據

由表5可見,若管徑選取f273×12,末端壓力為2.29 MPa,阻力降仍大,不滿足要求。而選取f325×12,末端壓力為2.39 MPa是合適的。此時推薦的保溫厚度210 mm。

3.5 校核計算

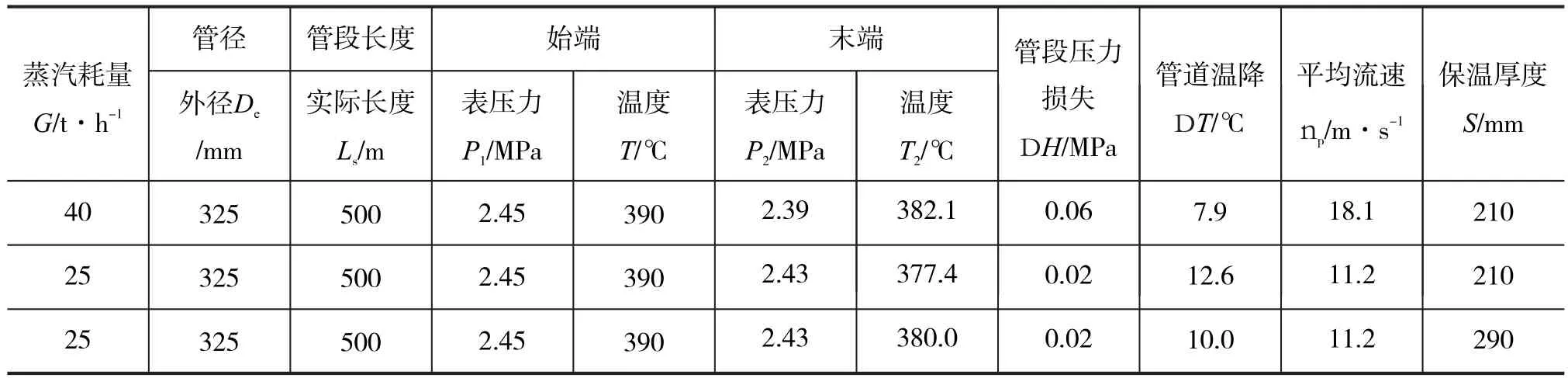

按前述要求,管道管徑及保溫厚度除了滿足額定流量外,還需滿足最小流量要求,按最小輸送量Qmin=25 t/h帶入,整理后見表6。

表6 校核計算結果

由表6可見,當管外徑選取f325×12,保溫厚度210 mm時,末端溫度降為377.4 ℃,溫降過大不滿足要求,將厚度加厚為290 mm時,末端溫度380 ℃是合適的。實際工程設計時,為保險起見可取保溫厚度為300 mm。同時,可校核管內流速是否符合規范要求。

3.6 結論對比

由上述計算結果可知,當鍋爐主蒸汽輸送距離較長時,采用傳統估算法將引起較大誤差,而采用工具精確計算后就能選取合理的管道管徑和保溫厚度,確保發電工況參數能夠得到保證。如上述計算中,將管徑擴大了2個規格(f219~f273~f325),保溫厚度加厚了61.1%(180 mm到290 mm),其差別不可謂不大。

4 結語

4.1 工具的意義

根據Excel表格軟件可編輯函數和自動計算程序的特點,將復雜的計算過程簡化為自動計算,設計效率得到了極大提升,避免了人為設計誤差,提高了設計精度。使得以前復雜模糊的計算內容轉變為可量化、直觀判斷的自動化工具。有利于提高對復雜計算的工作能力,進一步深化設計水平,滿足精細化、標準化設計的要求。

4.2 工具的拓展

該工具雖然是為余熱發電廠主蒸汽長距離輸送水力計算開發而來,但其實際運用可以進一步拓展。如在抽汽機組需要抽汽供給較遠熱用戶、鍋爐主汽直接減溫減壓后供給熱用戶以及市政工程中蒸汽長距離輸送情況等。