中部給料器應用問題及改進

徐臘兒

一、前言

目前國內較為常見的煤泥摻燒方式主要有以下幾種:(1)煤泥經過螺旋干燥機烘干后與原煤混澆;(2)煤泥通過煤泥擠壓泵,泵送至鍋爐底部噴射燃燒;(3)煤泥通過煤泥泵和輸送管道泵送頂部給料燃燒;(4)煤泥通過刮板輸送螺旋方式頂部給料燃燒。其中煤泥通過煤泥泵和管道輸送以其封閉輸送無污染、對地形適應性強、少占土地以及基建投資低等優點成為輸送高濃度高粘度煤泥的最優途徑。煤泥通過管道輸送進入鍋爐燃燒的給料方式主要有兩種:爐頂立式給料、爐側水平噴射給料。

爐頂立式給料設備的結構形式有螺旋式和活塞式兩種。螺旋式結構通過變徑螺旋軸將立式錐形料斗的煤泥呈柱狀擠入鍋爐頂部給料口中,然后自由下落燃燒。活塞式結構通過一上下移動的活塞來實現煤泥呈柱狀自由下落和切換到其他管路的功能。爐頂立式給料設備的不足之處是當煤泥在管路中以一定壓力流動時在出口處都是以密實的形態下落,會使其在爐膛中燃燒不充分,導致在爐膛中結焦影響鍋爐的運行效率,并且現有鍋爐都是在爐膛下部由給煤機將燃煤送至爐膛中,其爐頂空間也沒有考慮到爐頂給料的要求,所以在現有鍋爐爐頂空間安裝立式給料裝置會受到結構尺寸的限制。螺旋式結構只有給料功能,只適用于負壓鍋爐的爐頂給料。

爐側水平噴射給料設備,主要是以垂直于豎直爐膛安裝于爐側的煤泥噴槍組成,采用內外雙腔結構,內腔是低速流動的煤泥流,外腔是具有一定壓力的高壓高速氣流,在出口處以高速氣流的氣力沖擊作用而使煤泥霧化進入爐膛燃燒。爐側水平噴射給料設備的不足之處是對煤泥粒度和霧化特性要求較高,噴槍出口處因煤泥高速沖刷導致磨損較快、需要額外的高壓氣源、氣耗率較高且極易在出口處堵塞,而且只是實現將給料和送風的功能集合在一起。

因此針對以上晴況,公司經過長期的試驗研究和工業應用實踐,研制出了一種煤泥燃燒利用率高、操作維護方便、能眵實現集給料、送風、清洗和切換管路的功能為一體的新型煤泥爐前給料設備——中部螺旋給料器。中部螺旋給料器是一種爐側粘稠物料給料設備,安裝在鍋爐爐膛豎直壁上,是整個粘稠物料輸送系統的終端設備。

二、中部螺旋給料器的工作原理、結構與特點

中部螺旋給料器是一種新型爐側粘稠物料(如煤泥)給料設備,它采用旋轉給料結構,以減速電機為驅動力,水平安裝于鍋爐爐膛豎直壁中部四周,冷卻密封殼體與鍋爐爐膛豎直壁相互垂直聯接,入料端與輸送管相連,出料端通過鍋爐側壁直接進入鍋爐內壁少許;在高速旋轉的輸送軸離心力作用下,將密實煤泥柱進行松散,經高溫耐磨噴頭以0.8m/s脫離管口的初速度拋灑至鍋爐爐膛中心部位燃燒。

中部螺旋給料器,如圖l所示。噴頭采用凸法蘭結構,材質為高溫耐磨鑄鐵。殼體由護罩和內管組成,內管帶有水冷卻腔,具有冷卻降溫作用。三通球閥可以實現煤泥給料和清洗管路的切換。輸送軸為螺旋式結構、螺帶式結構、漿葉式結構或折葉式結構。支承驅動機構為電動驅動機構。噴頭、殼體和驅動機構的軸心線均平行于地面水平放置。殼體與爐膛壁相互垂直聯接。輸送軸水平安裝于冷卻密封殼體內部,一端與驅動機構聯接并由其帶動旋轉。三通球閥與冷卻密封殼體垂直安裝。

在三通球閥位于給料位置時,煤泥進入冷卻水冷卻的密封殼體中,由高速旋轉的輸送軸推動前進,在輸送軸的離心力作用下,密實的煤泥被松散,經高溫耐磨噴頭輸送至鍋爐爐膛中燃燒。由于不是采用霧化煤泥的方式進行燃燒,所以對煤泥粒度和霧化特性要求較不高。該設備具有以下特點:

采用水平給料結構,在高速旋轉輸送軸的離。力作用下,使其將從管路泵來的密實煤泥柱進行松散,在滬膛中不易結焦,從而提高了鍋爐的運行效率。

利用現有鍋爐的風冰冷渣回風口無需對渦爐進行較大改造,使其在現有鍋爐設備安裝不會受到其結構尺寸的限制。

利用現有鍋爐的接口和氣源且不是采用霧化煤泥的方式進行燃燒,所以不需要對煤泥粒度和霧化特性要求較高,氣耗率較低。

將給料、清洗和切換管路的功能合到一起,可充分利用現有鍋爐的接口,提高煤泥在鍋爐中的燃燒效率。

在給料器出料口容易磨損的部位設置高質量的耐磨材料的高速噴頭,提高了給料器的實際使用壽命。由于采用凸法蘭結構安裝,更換也較方便。

三、中部紿料器使用環境、基本要求及應用范圍

中部給料器是整個粘稠物料輸送系統的終端設備,安裝在鍋爐爐膛豎直壁上,大概在7-9m高處;入料端通過三通球閥與分配器輸送管道連接,出料噴頭位于鍋爐爐膛內部。

1、使用環境

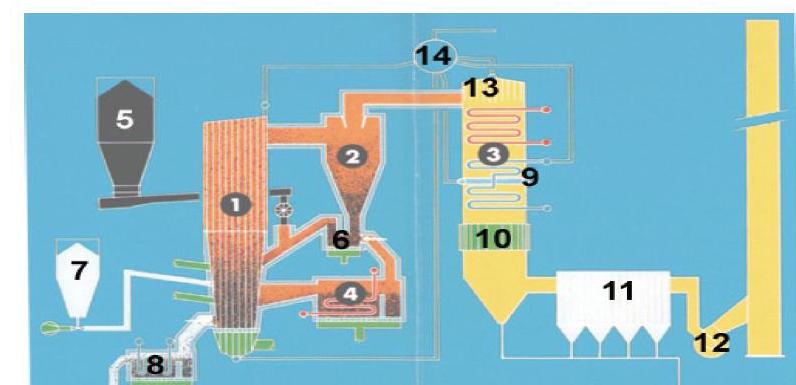

目前電廠鍋爐普遍為循環流化床鍋爐,結構如圖2所示。

基本流程:煤和脫硫劑送入爐膛后,迅速被大量情性高溫物料包圍,著火燃燒,同時進行脫硫反應,并在上升煙氣流的作用下向爐膛上部運動,對水冷壁和爐內布置的其他受熱面放熱。粗大粒子進入懸浮區域后在重力及外力作用下偏離主氣流,從而貼壁下流。氣固混合物離開爐膛后進入高溫旋風分離器,大量固體顆粒(煤粒、脫硫劑)被分離出來回送爐膛,進行循環燃燒。未被分離出來的細粒子隨煙氣進入尾部煙道,以加熱過熱器、省煤器和空氣預熱器,經除塵器排至大氣。

基本特點:低溫(一般在850~900℃之間)的動力控制燃燒;高速度、高濃度和高通量的固體物料流態化循環過程;高強度的熱量、質量和動量傳遞過程。

燃燒過程的主要特性如表l所列。

綜合以上特點和特性,可總結出中部給料器的(噴頭端)使用環境(鍋爐爐膛內)具有以下特點。

溫度高,一般在850~900℃之間,中部可能在900~920℃之間。

風速高,3~12m/s。

高濃度、高通量固體顆粒高速度循環流動。

固體顆粒流動方向大部分向上,小部分向下。

另外,鍋爐爐膛水冷壁的磨損是影響鍋爐運行周期的主要原因,而不合理的給煤方式會對水冷壁造成嚴重磨損。

2、基本要求

從鍋爐爐膛內的環境和條件來分析,中部給料器在鍋爐上使用時必須具備以下基本條件。

(1)正確的給料方式:中部給料器靠螺旋軸旋轉推動煤泥進入爐膛內,如果出料噴頭的長度沒有伸出水冷壁,煤泥必然會流到水冷壁上,造成水冷壁的磨損和噴頭燒結變形;在噴頭伸出水冷壁的情況下,還必須注意煤泥進入爐膛內的速度,煤泥從噴頭出來后做拋物線運動,如果初速度小了,再加上爐膛內的高速風以及向上流動的固體顆粒的作用,煤泥還是會波帶向水冷壁,造成水冷壁的磨損。因此中部給料器噴頭必須伸出水冷壁適當的距離,煤泥進入爐膛時必須到達一定的初速度,形成拋灑入料的方式。

(2)噴頭必須能耐高溫耐磨損,爐膛中部的溫度一般在900~920℃之間,還有高濃度固體顆粒高速度循環流動,對噴頭形成連續不斷的沖刷。因此,噴頭的材料必須選擇具有耐高溫以及在高溫下耐磨損的材料。

3、應用范圍

中部螺旋給料器是粘稠物料給料設備,可以應用于煤泥、赤泥、電石泥、造紙污泥、轉爐泥以及城市污泥等粘稠物料。

四、現有中部螺旋給料器產品的發展及變化

到目前為止,共有GLQIOOWLⅡ、GLQIOOWLⅡ(B)、GLQl00W、GLQl25WⅡ、GLQl25WⅡA、GLQl50,以及ZRW200/20-00等幾個型號的中部螺旋給料器。

以上幾個型號的中部螺旋給料器的基本參數如表2所列,結構變化如表3所列,材料變化如表4所列。

五、中部螺旋給料器存在的主要問題及改進

目前,中部螺旋給料器有泰安滿莊電廠、濟三電廠、焦作馮營電廠、七臺河電廠和南屯電廠等多家用戶。但從用戶反饋的情況來看使用的都不是很理想,其中有幾家已停用。

通過向工程部、生產部,外協加工廠和用戶咨詢、調研,收集到了中部螺旋給料器在加工、裝配、調試及使用過程中出現的問題。

1、使用中出現的問題及改進

(1)經常發生煤泥堵塞出料管,疏通困難。這是造成用戶停用的主要因素。

原因:一是煤泥內含有雜質,雜質越多堵塞越頻繁,二是驅動電機功率可能不夠,導致螺旋軸扭炬小。堵塞后,出料端煤泥被爐膛內熱風烘千板結在管內,疏通困難。在現有的結構中,必須從內管法蘭處將連接螺栓拆下,然后將整個驅動端和螺旋軸從內管中抽出來才能進行疏通,如圖3所示。所以每一次堵管后疏通都非常麻煩。在GLQl50給料器中,螺旋葉片直徑(φ215)比法蘭內孔孔徑(φ152)大。一旦發生堵塞,還不能通過法蘭內孔把螺旋軸從內管中抽出來;必須把整個給料器從鍋爐上拆下來,把螺旋軸電機端固定螺釘拆掉,然后把螺旋軸從出料端抽出來才能進行疏通,如圖4所示。所以GLQl50型這種結構,發生堵塞后的疏通更加麻煩。

改進方法如下:

提高整個輸送系統的除雜能力,盡可能降低煤泥內雜質的含量。

在控制系統中設置給料器堵塞報警信號,一旦發生堵塞,控制系統命令電機反轉一定時間,自動進行疏通。在結構上,考慮將螺旋葉片由連續式改為分段時,葉片與葉片之間留有間隙,以便反轉時,能將煤泥從間隙擠出。如圖5所示。

在控制系統中設置給料器延時停機。當輸送系統停機時,讓給料器再繼續工作一段時間,以便將管內的煤泥排空后再停機。這樣能防止留在管內的煤泥被烘干板結,造成下次工作時電機不能啟動。

設計計算給料器功率時,選擇更大的物料阻力系數。這樣即使有少量的雜質時也不容易堵塞,減少發生堵塞的幾率。功率計算公式如下。

中部給料器的驅動功率:t=Im(λL+H)/367

減速電機的功率:Pd=kl P/ηl

式中,Im是質量輸送量,單位為t/h;H是提升高度,單位為m;λ是物料阻力系數;k1是備用系數,k1=1.2~1.4;L是輸送軸長度,單位為m;η是給料器總效率,一般η=0.9~0.94。

(2)給料器堵塞時,煤泥進入送風管,將鍋爐風機憋死導致鍋爐停爐故障,如圖6所示。

原因:送風管接入的是鍋爐一次風,風量要求為1000m2/h、風壓為0.01MPa,該風的主要作用是封住爐膛內的熱風預防從輸送管處竄風,并防止爐內的熱風烘干輸送管內的粘稠物料。當給料器出料管堵塞時,整個泵送系統還在輸送煤泥,進入給料器的煤泥就會流向送風管(煤泥泵送壓力大于風壓),最終導致風機憋死。

改進:在實際使用過程中給料器出料端一直有煤泥,送風管送入的一次風起的作用并不大,反而經常發生煤泥流向送風管憋死電機的故障,因此所有用戶都停用了送風功能。在以后的設計應取消送風管。

(3)給料器工作時振動嚴重,損壞給料器。

原因如下:

給料器出料端安裝在鍋爐爐膛壁上,電機端無支撐,形成懸臂梁形式,運轉過程中造成振動。

螺旋軸僅在減速電機端有支撐定位點,而出料端無支撐點,所以螺旋軸的支撐定位就是一個懸臂梁的結構形式,如圖6所示。因此螺旋軸在轉動中很容易形成偏心旋轉而引起整個設備的振動。GLQl00WLⅡ與GLQl00WLⅡ(B)兩個給料器是兩個軸承定位,但靠近內管端的軸承由于密封不好很容易磨損,所以GLQl00W、GLQl25WⅡ、GLQl25WⅡA以及GLQl50四個型號都改為了圖7所示的一個軸承定位的結構。這樣更加加大了螺旋軸的懸臂長度。而ZRW200/20-00給料器改成了圖8所示的兩個軸承定位的結構。

改進方法如下:

可以根據安裝現場的情況,給電機端加一個固定支架,減少整機的振動。

在結構允許的情況下可以采用兩個軸承定位,盡量加大兩軸承定位距離,縮短螺旋軸的懸臂長度。這樣可以減少螺旋軸轉動中的偏心量,從而減輕設備的振動。還可以考慮將兩個圓錐滾子軸承改成兩個凋心滾子軸承。因為調心滾子軸承除了與圓錐滾子軸承一樣能承受徑向與軸向的聯合載荷外,還具有比圓錐滾子軸承更好的安裝對中性。

(4)螺旋軸電機端固定螺釘松脫,導致螺旋軸部分掉進鍋爐內。

原因:給料器在運轉中有很大的振動,導致固定螺釘的松脫。

改進方法如下:

減少振動,具體措施可以見前面問題(3)改進。

可以對固定螺釘增加防松措施。如圖9所示,將固定螺釘由內六角圓柱頭螺釘換成六角頭頭部帶孔螺栓,并用低碳鋼絲穿入兩個螺栓頭部的專用孔后匝其相互制約,防松可靠。

(5)無軸螺旋曾經出現斷裂的情況。

原因:煤泥等粘稠物料里含有堅硬塊狀雜質,再加上無軸螺旋本身的剛度和強度不高,一旦有較大堅硬塊狀雜質進入就容易被擠斷。

改進:一是提高整個輸送系統的除雜能力,二是改用有軸螺旋,提高螺旋的剛度和強度,并在設計的時候進行軸的強度計算和剛度校核。

(6)電動三通球閥管路轉換不靈。

改進:由于管路清洗的頻率不高,可以考慮將電動三通球閥改為手動三通球閥。

(7)噴頭磨損嚴重,出口處約有1/4~1/3的圓周缺口,且形成下部磨損偏多上部偏少的倒斜面形狀。

原因:爐膛中部的溫度一般在900~920℃之間,還有高濃度固體顆粒高速度循環流動,對噴頭形成連續不斷的沖刷。因此,噴頭的材料必須選擇具有耐高溫以及在高溫下耐磨損的材料。而之前的給料器噴頭有高溫耐磨陶瓷、耐熱鑄鐵(RTCrl6)等材料,但使用中都出現嚴重磨損。

改進:多元合金耐熱鋼(ZG4Cr26Ni4Mn3N)可在溫度1100~1150℃范圍的長期工作。該材料具有很高的抗氧化性、高強性、抗磨耐性、可焊性、鑄造性以及綜合全面的工藝性,并且,鍋爐燃燒器噴嘴和風帽都使用的是這種材料,因此可以將噴頭的材料改為ZG4Cr26Ni4Mn3N。

(8)給料器管體與鍋爐燒結成一體,導致給料器不能從鍋爐上拆下。

原因:鍋爐爐膛內的溫度高達850~900℃,而給料器管體材料為20、Q235A等材質的不耐熱無縫鋼管。

改進:管體采用1Crl8Ni9Ti、1Crl3和1Crl7等材質的耐熱鋼管。

(9)螺旋軸密封的地方有煤泥泄漏。

原因:煤泥泄漏主要是密封件磨損后造成的,發現泄漏后應檢查密封件的磨損情況,及時更換密封件。

改進:可以考慮采用更好的密封方法,延緩密封件的磨損。另外主軸轉動過程中的撓度也會加速密封件的磨損,盡量減少主軸的撓度也能延緩密封件的磨損(可以參考加工、裝配及凋試中出現的問題及改進中三個問題的改進措施)。

2、加工、裝配及調試中出現的問題及改進

(1)裝配過程中,螺旋軸與內管的同軸度不容易保證,調整時費時費力。

原因和改進可以見前面“使用中出現的問題及改進”中問題(3)的解答。

(2)支撐座內部密封復雜,安裝、調試以及維修更換都不是很方便。

(3)進行運轉試驗,盤根與V型組合密封圈的壓緊力調節不方便,調節時費時費力。

原因:以上兩個問題主要是由于螺旋主軸所采用密封結構所造成的。

改進:可以考慮去掉盤根,在裝盤根處用V型組合密封圈,在用V型組合密封圈處裝旋轉軸用格萊圈,密封壓蓋可以省掉。在不影響密封效果的前提下,可以在以后的設計中研究出更簡單實用的密封結構來替代目前所采用的密封結構,如圖10所示。

六、中部螺旋給料器設計改進的原則與方面

1、設計改進的原則

中部螺旋給料器的的設計改進應立足于現有產品的結構與功能的基礎上,結合現有問題的改進措施與目前螺旋給料器發展的最新技術來進行,以提高產品整體性能和質量為目的。

2、設計改進的方面

(1)結構方面。

采用有軸螺旋的結構。

螺旋軸采用兩個凋心滾子軸承支撐定位。

采用更簡單有效的密封結構。

取消送風功能,去掉送風入口。

無護罩的結構也可以作為一個改進的方向。

注意減振與防松的結構設計。

考慮增加防堵塞措施,以及堵塞后能簡單、方便的進行疏通。

(2)材料方面。

噴頭應選擇ZG4Cr26Ni4Mn3N多元合金耐熱鋼。

內管、護罩、螺旋軸和葉片應選擇1Crl8Ni9Ti、1Crl31和1Crl7等耐熱材料。

七、結論分析

通過以上分析和改進,并經過工業試驗表明:改進后的中部螺旋給料器能夠適應鍋爐中部復雜的運行環境,運轉平穩、輸送順暢,泄漏量降到了極限,結構、安裝和維護更為簡單方便。因此改造后的中部螺旋給料器將為煤泥摻燒發電獲得最大的經濟效益,最大限度的降低了煤泥對環境的污染。