連續酸解在硫酸法鈦白生產中的應用

黃麗麗

(廣西藍星大華化工有限責任公司,廣西 百色 533000)

目前,鈦白粉日益成為一種無可替代的無機化工顏料。伴隨著鈦白粉在生活中的廣泛應用,其生產總量逐漸成為衡量社會經濟水平的一項重要的參考標準。

鈦白粉生產工藝分為硫酸法和氯化法兩種。由于硫酸法工藝成熟,設備相對簡單,以及對原材料的要求不高等特點,國內不少廠家都是使用硫酸法生產。但硫酸法鈦白粉產生的廢水、廢酸及廢氣是現階段鈦白粉生產廠家最為頭痛的問題。廢水、廢酸多數廠家采用酸堿中和生產硫酸鈣 (石膏),轉給周邊的下游廠家或直接填埋,但廢氣是一個致命的問題。很多廠家通過加堿增大噴淋吸收降低廢氣中硫化物的排放,但給工廠又增加堿、水及電的能耗,同時給廢水處理增加負擔。據報道,我國很多地方的環保局,對企業廢氣排放已經采取在線監測系統。因此,解決酸解反應產生的廢氣,是現階段許多鈦白粉生產廠家的生存之路。

硫酸法鈦白粉生產,間歇酸解與連續酸解的反應原理相同。都是通過鈦鐵礦與硫酸混合,利用硫酸的稀釋熱升溫后觸發主反應,鈦鐵礦與硫酸反應生成鈦與鐵的可溶性硫酸鹽,加水浸取溶解后,生成鈦與鐵的硫酸鹽的水溶液 (硫酸鈦、硫酸氧鈦、硫酸亞鐵及硫酸鐵)。酸解過程排出的廢氣中含有水蒸氣、二氧化硫、硫化氫及粉塵等。

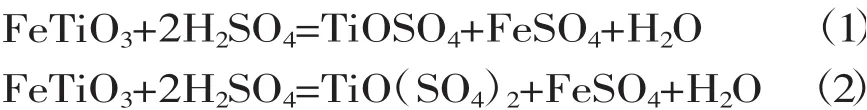

主要化學方程式:

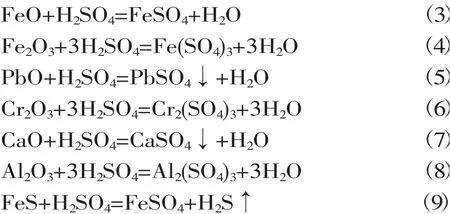

其它反應方程式為:

1 間歇酸解與連續酸解工藝對比

1) 間歇酸解。

按照計量好的硫酸(質量分數:93%或98%)與礦粉 (細度合格)先后放入預混合槽內混合,并攪拌均勻后,送到開啟空壓攪拌好的酸解鍋內,再加入一定量的啟動廢酸 (廢酸質量分數約20%或工藝水) 約5~10min后酸解主反應。主反應結束后形成的固相物在酸解鍋內熟化1.5~2h后,加工藝水浸取,再用鐵粉還原礦中的高價鐵,待物料中出現少量的三價鈦證明還原操作結束,同時整個酸解的反應過程結束,等待放料。

間歇酸解簡單的工藝流程見圖1。

圖1 間歇酸解簡單的工藝流程圖

2) 連續酸解。

將硫酸(質量分數98%)、礦粉(細度相對間歇酸解細2%~3%) 及啟動廢酸(或工藝水)流量在DCS或PCL設定好。先將部分的硫酸放入預混槽,再放礦并攪拌均勻。當物料比重達到工藝要求后,溢流至主反應器,啟動廢酸加入主反應器。物料在主反應器內,通過充分攪拌升溫到一定的溫度,發生主反應。物料通過螺旋輸送到溶解性,在溶解槽充分溶解后,流入還原槽,再將設定好的鐵粉均勻地加入還原槽內,取樣分析槽內物料三價鈦符合工藝后等待放料至沉降池。

連續酸解簡單的工藝流程見圖2。

圖2 連續酸解簡單的工藝流程圖

2 連續酸解比間歇酸解的優越性

1)廢氣可以達標排放

①間歇酸解。以20kt/a的生產線為例,酸解鍋V=142m3將20~30t鈦鐵礦與32-48t的濃硫酸混合后,加啟動廢酸 (或工藝水)后主反應,主反應集中在5~10min進行,物料在酸解鍋內形成固相物,通過加水浸取、還原后,將鍋內物料排空,再準備下一次投料。間歇酸解以礦粉量計,反應速率達到4~6t/min,導致反應時煙氣量非常大。據跟蹤監測統計,20~30t礦量與32~48t的濃硫酸混合發生主反應時,主煙囪高36m,產生煙氣排放濃度均值為:煙氣流速 25.5m/s、標桿煙氣流量 240000m3/h、二氧化硫2.44×103mg/m3、硫酸霧 6.3×103mg/m3、顆粒物 4.19×103mg/m3。而《大氣污染物排放標準》GB(16297-1996)二級標準:硫酸霧:45mg/m3、二氧化硫550mg/m3,顆粒物150mg/m3。這遠遠超過排放的標準。

②連續酸解。連續酸解采取鈦鐵礦與濃硫酸在預混槽混合均勻后,按一定速率的加入量將物料放入在主反應器中,做到少量、均勻、穩定流量在主反應器內發生主反應,完成反應后物料從主反應器兩端排出。以20kt/a的生產線為例,礦的反應速度只有0.086t/min,因此主反應產生的煙量就非常少。據跟蹤監測統計,產生煙氣排放濃度均值為:二氧化硫125 mg/m3、硫酸霧8.5 mg/m3、顆粒物 0 mg/m3。這煙氣直接排放不存在任何問題。

2) 廢酸回用率高。

同樣以20kt/a的生產線為例,間歇酸解以20~30t礦,反應酸85%-86%時,啟動廢酸約5m3,則年回用20%的廢酸約9100m3;使用連續酸解,礦4.5t/h、啟動廢酸1.5m3/h為計,則年回用啟動廢酸約為15200m3。這樣同產量的生產線,連續酸解一年相對多回用6100 m3,回用率提高67.03%。

3) 酸解率高。

據統計,間歇酸解含有預混合槽的酸解率約為:94%~96%,據報道連續酸解的初期酸解率只有93.5%[1],而經過多年的實現及更新,現山東、廣東及四川等企業交流總結發現,現多數企業連續酸解的酸解率遠遠超過97%。

4)自動化程度高。

連續酸解從礦粉、濃硫酸、啟動廢酸及工藝水等計量,全程都是自動化操作,員工遠離現場操作,從員工的安全及健康程度上都有明顯的提高。

3 總結

從酸解主反應的原理、兩種酸解工藝的相關數據對比發現,同時在環保排放壓力的情況下,連續酸解是目前最有效地解決目前國內硫酸法鈦白粉工藝在酸解主反應時帶來的大氣污染問題的工藝,可消除劇烈主反應過程帶來的安全隱患,為員工提供安全可靠的工作環境,精確、穩定的控制反應過程的工藝參數,能進一步提高硫酸氧鈦溶液的質量。