影響煤質分析準確性的因素及主要控制技術研究

胡 嵐

(西山煤電西曲礦選煤廠,山西 太原 030200)

1 煤質分析的特點

為提高西山煤電西曲礦選煤廠選煤質量,需對影響煤質分析準確性的各種因素進行分析探討。國家“十三五”規劃中強調煤炭仍然是我國能源消費結構中的重要利用資源,煤是經過復雜的原始物質經過長久沉積形成的復雜固體可燃物,主要組成元素為硫、氫、氮、磷、碳及氧等,煤的性質與種類也因原始物質和沉積環境的不同而多種多樣。隨著現代經濟的不斷發展,煤的應用也越來越廣泛,這就要求對煤的性質和成分進行精準的分析。在煤質的分析過程中容易受到水分、灰分、硫、環境、煤粒度及人工操作等因素的干擾,因此,在煤質進行相關測試和化驗分析的過程中需要對影響因素加強管理,及時地排除對各種干擾因素地控制,不斷地改進相關測試和化驗分析的技術手段和工藝流程,切實準確地把握煤炭成分和性質,深入煤質結構掌握煤的演變規律和各種性能,以期達到對煤炭資源的合理、科學、有效地利用。

2 影響煤質分析準確性的因素

2.1 水分測定因素

水分是煤質檢驗分析中的一個基本指標,也是對煤碳進行定質定價的一個關鍵考核指標。在對煤樣進行水分測定的過程中,主要的核心就是最大限度地保留煤質原有水分含量,不能因為外界環境而使其水分減少或增加。有這樣幾個要求:制樣迅速、準確;保存在干燥、陰涼、密閉性能好的容器內;分析檢測過程迅速。尤其是水分測定的稱量步驟,外界環境濕氣較大時,為了避免煤樣吸收外界環境中水分,需將煤樣從干燥箱中取出后立即放入干燥器中冷卻到室溫進行稱量。外界環境溫度較高時,需要對煤樣進行長時間的冷卻,避免在天平測定的環境中產生熱升浮作用,使得測定值比實際值偏大[1]。

2.2 灰分測定因素

灰分測定就是煤炭經過充分燃燒后產生的殘渣量,灰分的主要來源是無機和有機礦物質,灰分的含量直接影響著煤的密度與發熱量等性質,一般來說,灰分在煤炭燃燒過程中是不產生熱量的。灰分測定對設備有較高的要求,在使用前必須對所有儀器進行有效性檢查,且對所有儀器每六個月定期進行設備檢定。包括熱電偶、坩堝、馬沸爐等儀器;盡可能降低SO3反應;嚴格按照施工流程和步驟進行,檢測過程利用灰皿和石棉板;同樣,測定環境溫度對灰分干擾影響也較大,避免灰分吸收空氣中的水分,使實驗結果失真。

2.3 硫測定因素

煤炭中包含一定的含硫物質,在經過充分燃燒后會遺留下SO2和H2S等污染物質,不僅對大氣環境造成污染,也會對燃煤鍋爐有較大的腐蝕作用,使得鍋爐結焦。常用的煤質硫測定方法使用較多的是庫倫滴定法,為了使煤碳充分燃燒,防止溴、碘等元素沒有充分揮發和擴散產生遺留,造成煤質分析中硫分偏低,這就要求對空氣流量進行準確把握,根據以往經驗,經常將空氣流量控制在1 000 mL/min。如果空氣流量過高,SO2受空氣影響會析出電解池,造成測定硫分含量偏低。另一個需要考慮的因素就是攪拌速度,一般將攪拌速度設定在500 r/min,速度過快的攪拌會對電解池造成一定的損壞,實際試驗中,也可根據煤質特性對攪拌速度進行調節[2-3]。

2.4 發熱量影響因素

煤質判斷的重要衡量指標就是煤炭的發熱量,發熱量的測定需要保證溫度恒定,上下溫差變化幅度不超過1 K,需要用專業的檢測設備進行檢測,在進行檢測工作時,需注意以下幾個要點:發熱量測定實驗室必須獨立,不能受其他實驗的溫度干擾;實驗室內溫度恒定,維持在15 ℃~30 ℃;實驗過程中無外界氣流干擾,需緊密門窗;配備氧氣瓶,保證煤炭燃燒充分;發熱量以焦耳為單位在檢測儀上顯示[4]。

3 煤基活性炭的制備及準確性控制技術

3.1 煤質分析方法及流程

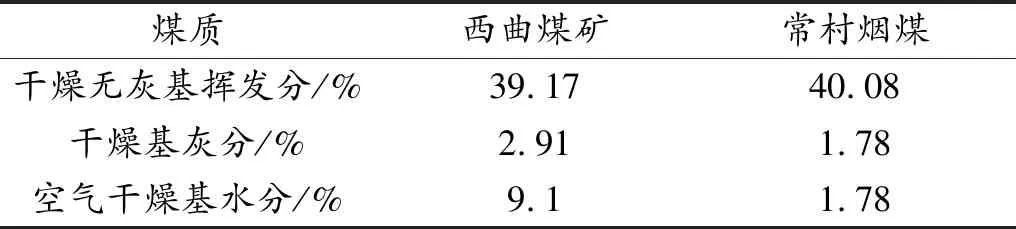

實驗選用西山煤電西曲煤礦和潞安能源常村煙煤作為煤樣,首先對煤樣進行工業分析,只要有揮發分、灰分和水分的測量,結果如表1所示。

表1 煤質工業分析測定表

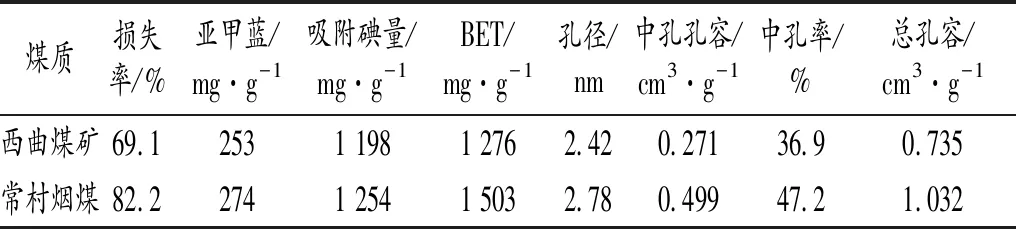

煤質分析過程主要有以下幾個步驟:首先,利用破煤機對煤塊進行破碎研磨,將研磨后的煤粉在200目的篩子上進行過篩,利用干燥機對煤粉進行干燥,過篩完畢后進行稱量,保證超過90%的煤粉達到實驗所需粒徑;利用高分子聚合物和煤焦油作為與煤粉混合的黏合劑,混合比例為6∶4,然后使用真空捏合機將混合后的混合物進行捏合操作,再利用液壓擠條機對捏合煤粉進行擠壓形成光滑的濕炭條;將濕碳條置于風化機下進行風干形成干炭條,按照8 mm的標準借助割煤機對干炭條進行切割形成炭化原料,將炭化原料置于炭化爐內,并設置好溫度,以1.25 mL/min的速度進行炭化,經過炭化后的煤樣篩分后即可獲得活性炭成品。將兩處煤樣的吸附特性參數與孔結構檢驗結果列表,如表2所示。

表2 煤炭吸附特性與孔結構檢驗結果

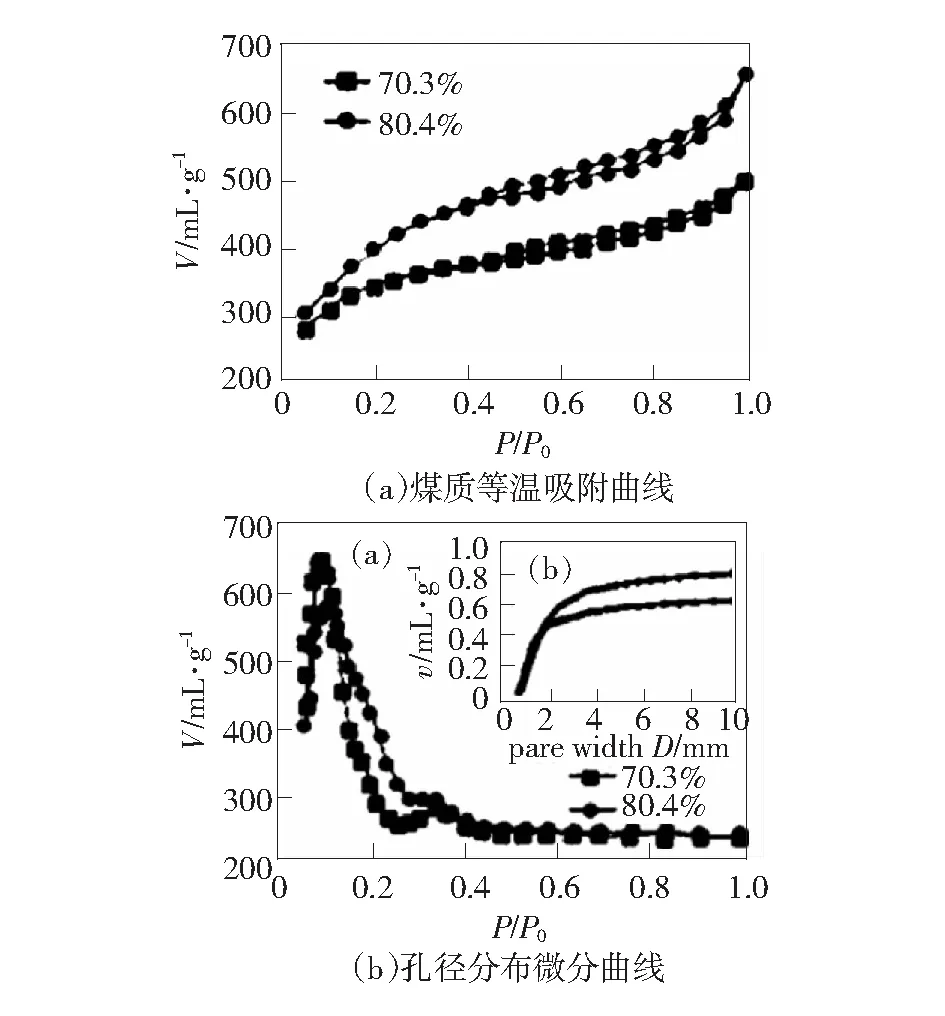

根據表2所示煤樣孔結構,可得到隨著燃燒程度的加深其他成分的變化比例,可得到煤樣的等溫吸附曲線和孔徑分布微分曲線,如圖1所示。

圖1 活性炭氮氣吸附等溫線

3.2 煤質分析準確性控制技術

根據上述影響煤質分析準確性因素,結合煤樣工業分析實驗結果,可以從系統誤差、干燥誤差、偶然誤差、分析誤差幾個方面來對控制技術做進一步分析。

1) 系統控制技術。

引起系統誤差的因素是多方面的,首先是分析儀器。對分析儀器在使用前應進行校驗,而且要對分析儀器進行定期檢查和維修,防止設備老化或者反應不靈敏,比如天平應整潔,無雜物,容量分析中的移液管刻度校準;其次是化學試劑的使用,蒸餾水不能混有雜質,量筒清潔,標準溶液的含量參數等;最后就是操作方法的誤差,不同的操作方法引起的誤差也不同,盡量使用誤差小的操作方法,在操作過程中應嚴格按照操作步驟進行[5]。

2) 干燥誤差控制方法。

對于一些含水量較高的煤質,在制備煤樣時應在短時間內完成,制樣時要待煤樣被自然風風干燥完畢,水分蒸發到煤樣含水量符合測定標準時方可制樣。為了避免局部溫差對煤樣的水分影響,在制樣完畢進行測試時應盡量采用同步測定的方法,保證煤樣受到外界環境的干擾最小化。

3) 偶然誤差控制技術。

偶然誤差具有不可預測性與隨機性,與系統誤差相比,不確定性更強。造成偶然誤差的主要因素有人為因素和偶然因素,比如操作人員不細心、稱量時天平不校零造成稱量誤差,對操作步驟不熟練,測量煤中氮含量時,用標準酸溶液滴定時間把握不準確,沒有用標準酸滴定都有可能造成偶然誤差[6]。為了降低偶然誤差,可以增加試驗次數取平均值來提高操作的精準度。

4) 分析誤差控制措施。

煤質檢過程的最后一個環節就是實驗分析,這一步驟直接決定了煤樣分析結果的好壞與煤樣質量。因此必須對操作人員進行嚴格的審核把關,要求持證上崗,做好質檢抽查工作,嚴格按照國家標準制定好操作規范與操作流程,對信任員工做好三級教育,并對質檢人員的質檢信息和員工信息做好整理和記錄,便于后期出現較大誤差時責任到人,經常召開操作規范會議,培養員工責任意識與實事求是的精神。

4 結語

煤質分析過程中有很多不確定因素造成煤質分析的偏差。全體質檢人員要不斷提升自己的操作流程與操作技巧,嚴格遵守企業規定的操作制度,做到實事求是地記錄和分析實驗結果。各質檢單位要時常進行技術比武,對煤質化驗流程和方法不斷地進行探討、調整和創新,確保得到最優化的煤質分析方法,為煤炭的利用與健康發展做好保障。