不同通風方式下采空區風流及瓦斯分布分析

申 龍

(汾西礦業集團通風處,山西 介休 032000)

1 工作面概況

礦井主采3號煤,絕對瓦斯涌出量為98.94 m3/min,鑒定結果為高瓦斯礦井。該礦3304綜采工作面采用U型+L型通風方式,其通風系統圖見圖1。主進風巷進風量大約1 800 m3/min,輔助進風巷進風量大約1 200 m3/min。實際情況在滯后工作面的橫川中添加風筒供風(900 m3/min),以降低滯后橫川(滯后橫川)中的瓦斯濃度,33041輔助進風巷和33042回風巷之間的聯絡橫川步距為80 m。

圖1 3304工作面通風系統圖

3304工作面煤層厚度平均為4.69 m,采用一次采全高開采,頂板管理為全部垮落法,采面傾向長度220 m,煤層傾角較小,可近似看作水平煤層。

2 物理模型的建立、邊界條件及模擬參數的設定

2.1 物理模型的建立

為便于數值模擬,將3304工作面采空區的實際模型進行簡化[1-2],將采空區視為長方體,滯后橫川與工作面距離設定為40 m。

由經驗公式計算得知裂隙帶高度范圍為45.91 m~64.51 m,工作面煤層厚度為4.69 m,為便于網格劃分建立物理模型時取采空區高度為60 m,工作面高度為4.6 m。根據工作面實際情況,在靠近回風側區域設置木垛。

物理模型的具體尺寸:采空區長、寬、高分別為300 m、220 m、60 m;工作面長、寬、高分別為220 m、5 m、4.6 m;進(回)風巷長、寬、高分別為30 m、5 m、4.6 m;滯后橫川長、寬、高分別為30 m、5 m、4.6 m,根據實際情況在靠近回風側的采空區區域設置木垛,木垛長、寬、高分別為300 m、2 m、4.6 m。

3304工作面設置有綜采支架,由于有、無支架兩種情況下采空區漏風量、漏風風速分布有很大差別,為得到更加真實的采空區風流及瓦斯分布規律,建立物理模型時需要設置綜采支架。在工作面及采空區交界處設置220組支架,每組支架寬0.9 m,支架與支架之間空隙為0.1 m。

2.2 邊界條件及模擬參數的設定

根據3304工作面的實際參數及數值模擬的要求,將邊界條件及模擬參數設定為[3-5]。

回風巷出口設定為壓力出口等,壓力值設定為0 Pa,U型+L型通風方式的滯后橫川出口設定為壓力出口,現場實測滯后橫川與工作面距離為40 m時,滯后橫川與回風巷之間的壓差為40 Pa,回風巷出口壓力設定為0 Pa,滯后橫川出口壓力設定為-40 Pa。

3304工作面正常回采期間絕對瓦斯涌出量取最大值27.6 m3/min,其中,采空區涌出的瓦斯所占比例為59.3%,涌出量為16.4 m3/min,工作面煤壁及落煤涌出的瓦斯比例為40.7%,涌出量為11.2 m3/min,考慮重力對氣體流動的影響。

3 U型及U型+L型通風方式下采空區風流及瓦斯分布規律

3.1 采空區風流分布規律

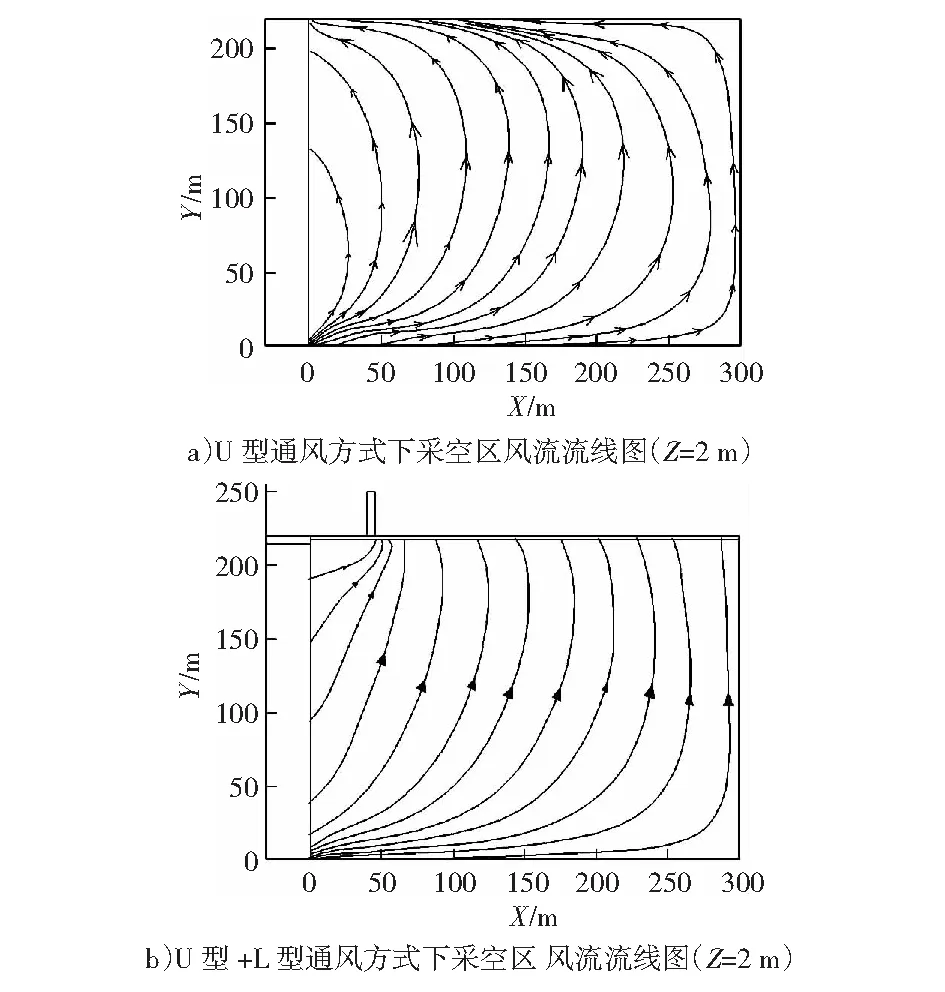

由于工作面兩端存在壓差且采空區是含有大量遺煤及冒落矸石的多孔介質,因此,工作面的風流在壓差作用下能夠漏入采空區[6]。通過Fluent數值模擬得到U型及U型+L型通風方式下采空區的風流流線,如圖2所示。

圖2 采空區風流流線圖

由圖2a)可知,U型通風方式下工作面風流主要從進風側區域流入采空區,一部分風流流入采空區后沿工作面與采空區的交界面流向工作面,另一部分風流流向采空區深部,攜帶采空區深部的瓦斯流向回風側區域。

由圖2b)可知,U型+L型通風方式下工作面風流沿工作面與采空區整個交界面流入采空區,風流進入采空區后攜帶采空區的瓦斯流向滯后橫川。這是由于滯后橫川出口處的壓力比回風巷出口處壓力要小,因此,流入采空區的風流從滯后橫川排出,避免了U型通風方式下采空區瓦斯隨風流流向工作面的問題。

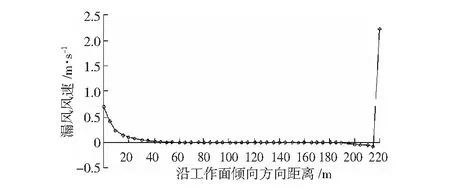

U型+L型通風方式下,工作面與采空區交界面上工作面漏入采空區的風流沿深入采空區方向的速度分布情況,如圖3所示。

圖3 U型+L型通風方式下沿交界面漏風速度分布圖

由圖3可見,U型+L型通風方式下工作面漏風主要集中在下隅角及上隅角處。正值代表風流由工作面流入采空區,負值代表風流由采空區流向工作面。由于在靠近回風側區域有木垛支護,阻力較小,因此漏入采空區風流速度較大。

經計算,滯后橫川回風量為603 m3/min,抽采瓦斯量為17.01 m3/min,加風筒稀釋(900 m3/min)后,滯后橫川的瓦斯濃度為1.13%,符合《煤礦安全規程》中滯后橫川瓦斯濃度不能超過2.5%的規定。

3.2 采空區瓦斯分布規律

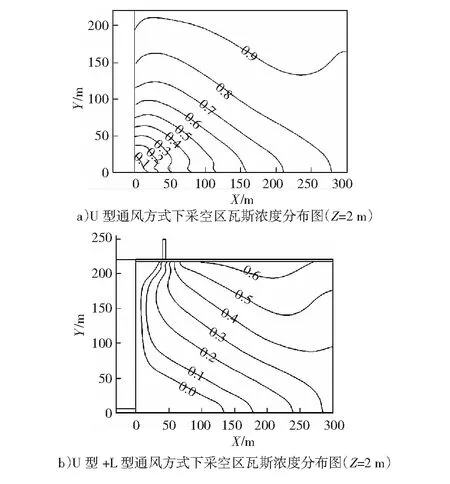

1) 利用Fluent模擬得到的采空區瓦斯濃度沿采空區走向方向的分布情況,如圖4所示。

圖4 采空區瓦斯濃度分布圖

由圖4a)、圖4b)可知,沿采空區走向方向,越往采空區深部瓦斯總體上是呈現增大趨勢;U型通風方式下在X=20 m附近采空區的瓦斯濃度達到10%,X=50 m附近瓦斯濃度達到30%;U形+L型通風方式下,深入采空區X=132 m附近瓦斯濃度達到5%,深入采空區X=178 m附近瓦斯濃度達到25%。U型通風方式下靠近工作面區域的采空區瓦斯濃度比較高,嚴重影響工作面的安全生產,U型+L型通風方式下,由于漏入采空區的風流攜帶采空區的瓦斯從滯后橫川排出,大大降低了采空區的瓦斯濃度。

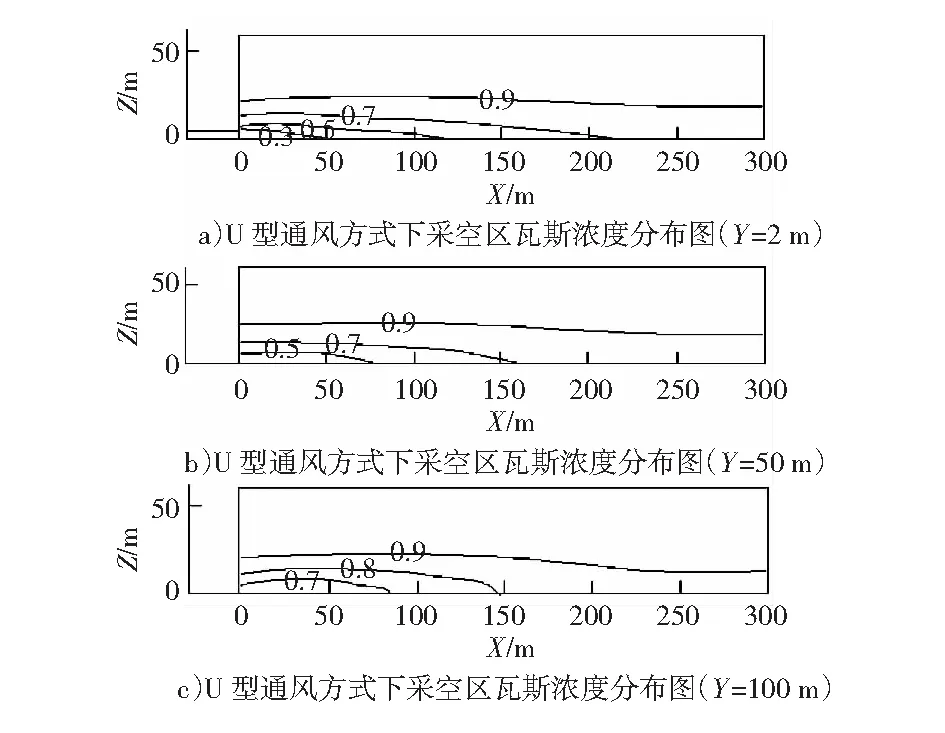

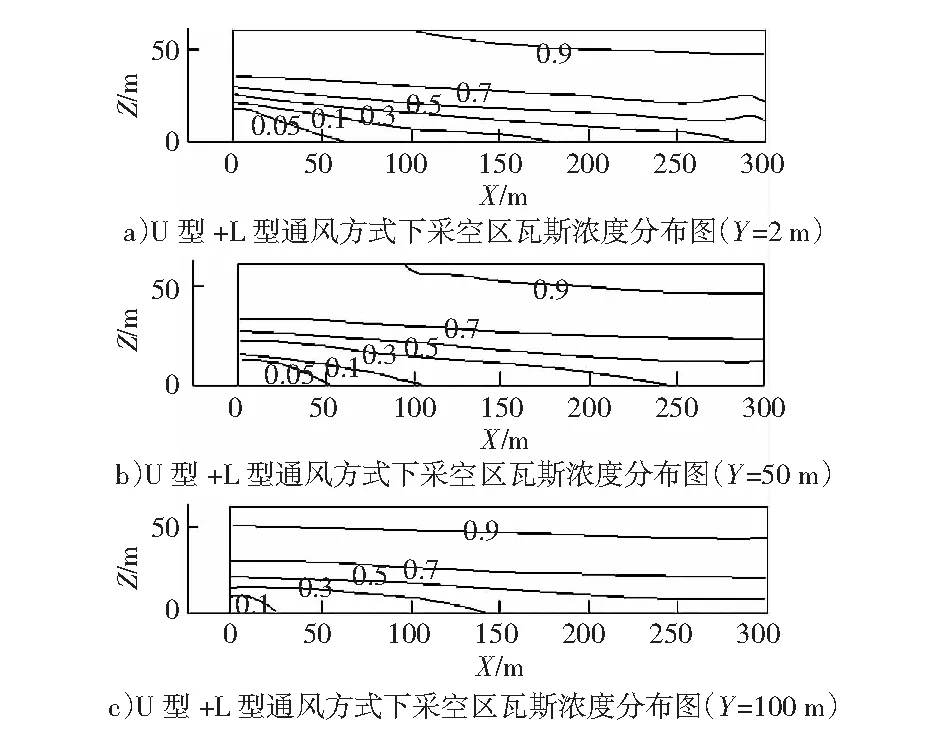

2) 利用Fluent模擬得到的采空區瓦斯濃度沿采空區頂板方向的分布情況,如圖5及圖6所示。

圖5 U型通風方式下采空區瓦斯濃度分布圖

圖6 U型+L型通風方式下采空區瓦斯濃度分布圖

由圖5及圖6可知,采空區瓦斯在豎直方向上有明顯分層現象,底板附近瓦斯濃度比較小,從采空區底部到頂部逐漸增大,頂板附近的瓦斯濃度達到90%以上。

觀察圖5a)、圖5b)、圖5c),U型通風方式下在Y=2 m、Y=50 m、Y=100 m 3個截面上,采空區底板附近瓦斯濃度分別為30%、50%及70%,3個截面上Z=25 m附件處采空區瓦斯濃度已達到90%;觀察圖6a)、圖6b)、圖6c),U型+L型通風方式下在Y=2 m,Y=50 m,Y=100 m 3個截面上,采空區底板附近瓦斯濃度分別為1%、5%及10%,3個截面上在采空區頂板附近處瓦斯濃度達到90%。與U型通風方式相比較,U型+L型通風方式下采空區底板附近瓦斯濃度要低很多。

從進風側區域進入采空區的風流攜帶采空區瓦斯流向回風側區域,使得沿工作面傾向方向,從進風側到回風側采空區瓦斯濃度逐漸增大。

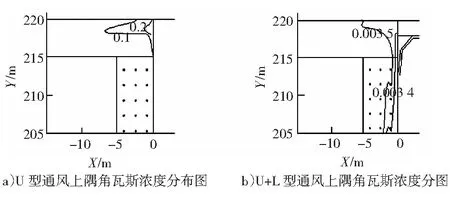

3) 工作面上隅角瓦斯濃度分布情況

工作面上隅角附近流體速度很慢,在其附近區域形成一個氣壓相對較低的中心,在工作面上隅角附近出現渦流,使得上隅角風流難以進入主風流,瓦斯積聚在渦流區域(工作面上隅角),出現上隅角瓦斯超限問題,因此,研究分析上隅角瓦斯濃度分布有非常重要的意義。

本文通過Fluent數值模擬得到U型及U型+L型通風方式下工作面上隅角瓦斯濃度分布圖,如圖7所示。

由圖7a)可知,U型通風方式下工作面上隅角瓦斯濃度為20%,《煤礦安全規程》規定上隅角瓦斯濃度不得超過1%,U型通風方式下工作面上隅角瓦斯濃度嚴重超過了規程的規定值。

在U型通風系統中,流入工作面的風流在壓差作用下,一部分直接從工作面流向回風巷,另一部分從工作面中、下部進入采空區,攜帶采空區的瓦斯回到工作面上部及上隅角,使得瓦斯積聚在工作面上隅角,出現上隅角瓦斯嚴重超限問題。

圖7 U型及U型+L型通風方式下工作面上隅角瓦斯濃度分布圖

為保證3304工作面安全生產,采用U型+L型通風方式解決了上隅角瓦斯濃度超限問題。由圖7b)可知,U型+L型通風方式下工作面上隅角瓦斯濃度為0.34%,遠低于規程的規定值,保證了3304工作面安全生產。

4 結論

本文考慮能反映3304工作面煤巖冒落實際情況的滲透率分布,根據該工作面實際情況,利用Fluent軟件模擬了U型及U型+L型通風方式下采空區風流及瓦斯分布規律。通過分析得到以下結論。

1) U型通風方式下工作面漏入采空區的風流攜帶采空區瓦斯流向工作面,U型+L型通風方式下漏入采空區的風流攜帶其內部的瓦斯通過滯后橫川排出,通過計算得到U型+L型通風下,滯后橫川回風量為603 m3/min,抽采瓦斯量為17 m3/min,加上風筒稀釋后,滯后橫川的瓦斯濃度為1.13%,符合規程的規定值。

2) U型及U型+L型通風方式下,沿采空區走向方向,越往采空區深部瓦斯濃度總體上呈現增大趨勢。U型通風方式下,在X=20 m附近瓦斯濃度達到10%,采空區高瓦斯濃度靠近工作面,而U型+L型通風方式下,深入采空區X=132 m附近瓦斯濃度僅達5%,大大降低了采空區同一位置處的瓦斯濃度。

3) 采空區瓦斯濃度沿采空區頂板方向逐漸增大;U型通風采空區底板附近的瓦斯濃度遠遠大于U型+L型通風底板附近的瓦斯濃度;U型通風方式下在Z=25 m附近處采空區瓦斯濃度就到達90%,而U型+L型通風在頂板附近處瓦斯濃度才達到90%。

4) 3304工作面采用U型+L型通風方式的工作面上隅角瓦斯濃度為0.34%,解決了U型通風工作面上隅角瓦斯超限問題。