基于Teamcenter設計制造平臺應用的案例分析

(中國工程物理研究院 核物理與化學研究所,綿陽 621999)

0 引言

在機械生產制造過程中,隨著產品設計和制造技術的不斷發展,產品復雜程度的不斷增加信息系統的規模和容量急劇增加,為了改善企業部門的數據管理,提高產品的研發和生產效率,產品全生命周期管理(Product Lifecycle Management,PLM)平臺應用而生。預計到2019年,中國PLM市場仍將保持較快發展勢頭,預計年復合增長率為14.6%。目前最為廣泛使用的PLM軟件是西門子公司開發的Teamcenter,法國達索公司開發的Enovia,美國PTC公司開發的windchill等[1]。

本文主要分析了Teamcenter平臺的核心能力和體系結構,以某設計制造車間的PLM項目為典型案例,在二維軟件 CAD和三維軟件NX與Teamcenter無縫連接的辦公環境中進行了產品設計和工藝設計等流程操作實踐。Teamcenter平臺將設計、工藝和制造等部門在設計制造過程中的各環節進行實時協同,實現數據交互共享,組織項目任務及產品結構并進行文檔管理和工作流程管理。本文分析了PLM項目的實施方法,過程及在使用過程中面臨的一些關鍵問題,并提出了未來發展的方向。

1 Teamcenter的核心能力

Teamcenter支持在產品全生命周期中不同階段之間相互交換和管理BOM,將整個產品生命周期統一起來,讓不同階段、不同區域和不同系統之間的信息實現交換,使得用戶能夠消除地理、部門和技術之間的障礙和壁壘,從而可以縮短產品的生命周期,提高生產率。

針對交流途徑不暢帶來的信息壁壘,Teamcenter提供了一個很好的解決方案。在這個協同開發平臺中,所有參與產品生命周期的人員都能共享各種產品信息。產品生命周期的參與者能夠彼此進行實時的協作交流,能夠連接用戶異構的應用系統,并使它們的產品數據實現同步,可以很好地支持企業整個產品生命周期中的流程持續運轉[2]。

2 典型設計制造用戶的應用分析

2.1 典型生產制造車間的產品設計制造過程

某典型生產制造車間具備從設計到工藝、下料、焊接、機加、表面處理、裝配和檢驗的一整套綜合生產加工能力。車間在產品研制過程中經歷了設計策劃,結構設計,結構詳細設計,工藝研究與論證,工藝工裝準備與設計,生產制造準備,產品制造與裝配,產品檢驗與測試等環節。整個產品要經過設計,工藝,調度和質量等方面的多層次論證和考察。在產品的生產項目確定之前,設計部門人員需要與客戶溝通交流并進行調研,在多方參與的情況下進行設計可行性論證與評審。經評審合格后的型號項目得以立項。在項目立項之后,計劃管理部門下發項目研制計劃,確定各部門的參與人員及工作節點。項目通常由不同專業人員構成產品設計制造團隊,具體工作則由其在所在項目中的角色來決定。

具體說來,整個項目從設計,工藝,調度,質檢四個方面著手。設計組通過客戶需求和市場調研完成結構設計方案。該過程中設計人員與用戶、工藝部門協調,通過設計評審進行詳細結構設計,在設計過程中根據設計結構提供相關技術文件,完成詳細結構設計方案圖紙和技術文件編制,經過校對、審簽、工藝會簽等過程將項目轉到協調管理部門。項目協調管理人員在確定相關生產型號及時間節點后,將設計圖紙及技術文件下發到工藝設計部門。工藝設計人員根據設計圖紙和技術文件要求,進行每個零部件的工藝和工裝設計。在工藝文件制定并經審核合格后,生產調度人員則根據產品圖樣和相關工藝文件,確定產品零部件的生產計劃。另外,調度部門負責整個產品生產制造過程中的人力、財力和物力的調度工作,質檢部門負責跟蹤、檢驗和監督整個產品生產過程中的產品質量,與此相關的管理部門則負責產品相關技術文件和圖紙及其他文件的歸檔、借閱等工作。

2.2 車間產品生產制造過程中的若干問題

車間在生產制造過程中通常會面臨如下問題[3]:

1)各部門之間信息交流不暢通,導致產品生產效率低下。例如,設計部門在進行相關產品設計時,因為與工藝部門和生產準備部門之間信息交流不暢,從而導致設計的相關圖紙在工藝性及生產準備方面存在無法實現等諸多問題。

2)電子數據利用率較低。在整個產品的生產流程中,因為無法直接使用電子數據,設計及工藝編制人員常常需要重復多次地進行圖紙繪制及數據整理工作。由于電子數據分散,車間設計部門與工藝部門在產品設計中形成的電子數據不能互相引用,形成了信息孤島,降低了整個工作效率。

3)紙介質數據流動過程中可能出現損壞,圖紙或相關文件丟失等情況。在紙介質數據流動過程中,圖紙丟失問題頻繁發生。

4)頻繁而突發的變更累積影響整個生產效率。頻繁而突變的變更無法進行電子數據的及時匯編和整理,對下一次電子數據引用有一定影響。

5)缺乏有效的流程跟蹤及監督的有效手段。項目相關的管理人員及技術人員對產品生產流程的監控性很差,通常很難了解產品的生產進度,相關環節的產品數據也很難集中管理,導致產品數據信息不充分、不全面,形成信息“孤島”。

2.3 車間基于Teamcenter設計制造協同平臺的應用

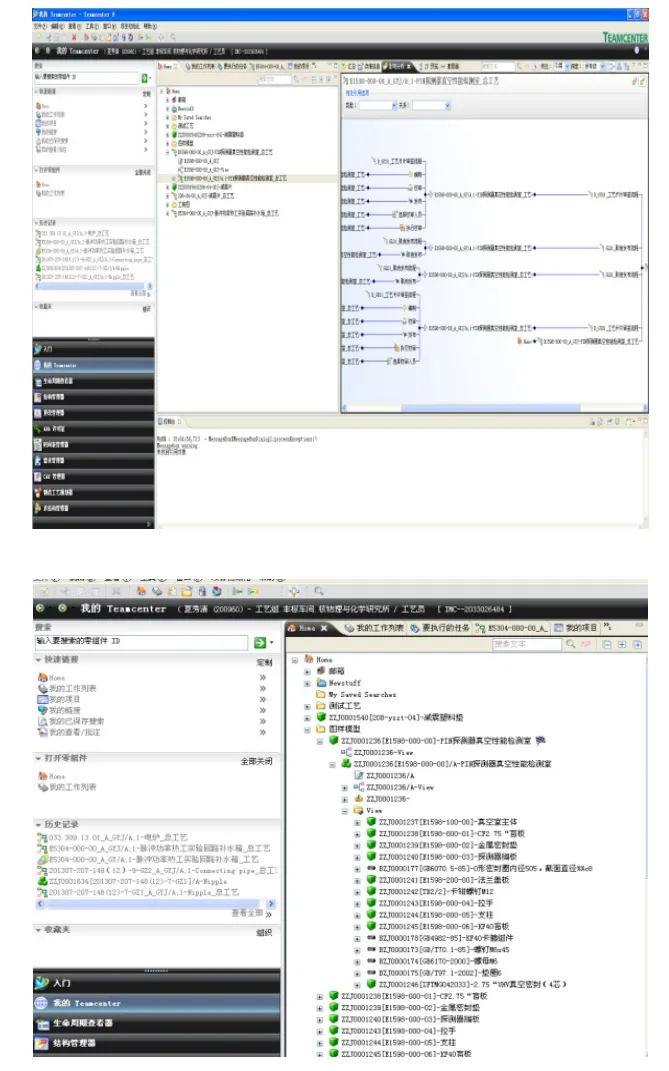

車間在PLM項目實施的過程中,將CAD、NX與Teamcenter實現無縫連接,從而進行數據的交互共享,并對整個流程進行管理。在具體的實際應用中,項目參與人員可以在Teamcenter協同平臺上進行組織結構管理、項目任務管理、產品結構管理、文檔管理、工作流程管理、變更管理、產品設計、工藝規程設計、報表管理、分類資源管理和歷史數據導入等操作。

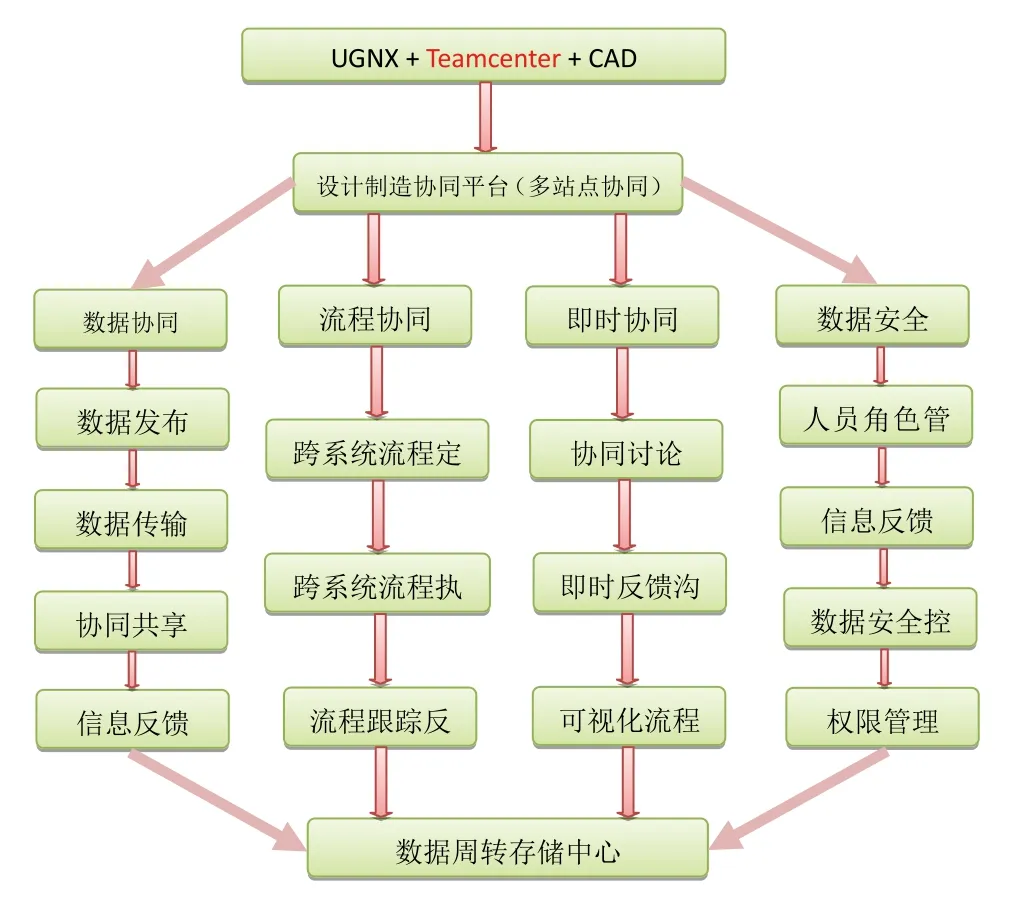

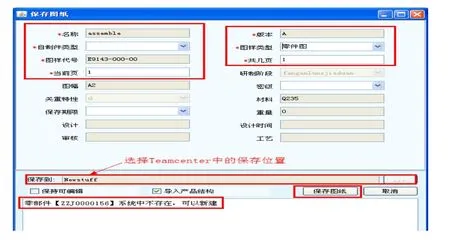

如圖1所示,針對車間的終端用戶需求,Teamcenter提供了一個多站點的設計制造協同平臺,通過以二維設計集成軟件CAD與三維設計集成軟件NX協同的產品設計,可以構建企業的組織結構,包括組、角色、用戶和人員的創建方法,創建、編輯、保存和查看產品結構,創建及維護文檔對象等。用戶可以實時將CAD中的數據傳入到Teamcenter中進行操作,如圖2所示。實現二維和三維數據與產品和工藝設計的結合。項目相關人員將數據提交到工作流程后予以發布,相關管理人員選擇審簽、接收,并進行處理。當文檔中的數據發生變更時,系統將重新生成新的版本,變更管理關系,控制變更流程。在完成相關的流程后,系統將對所形成的報表進行分類管理。

圖1 Teamcenter設計制造協同平臺框架圖

圖2 CAD圖紙導入

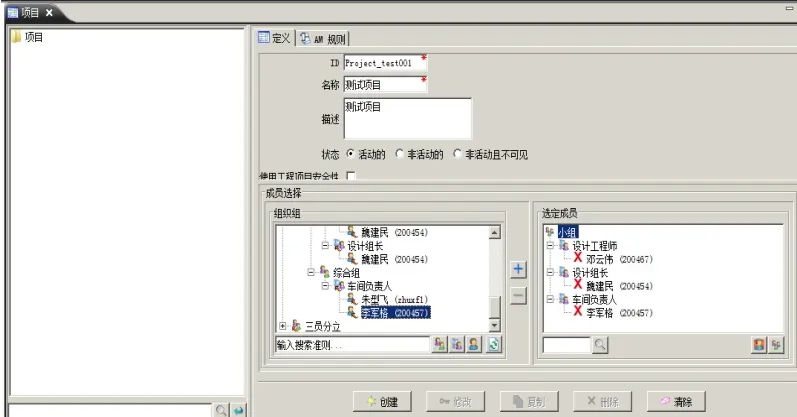

Teamcenter協同平臺可以協助實現組織結構管理和項目任務管理。如圖3所示,系統管理員可以構建包括組、角色、用戶和人員的組織結構,組織項目、任務等業務對象的創建和發放工作,從而保證了數據的安全性。

圖3 項目創建管理

圖4 跨系統流程執行

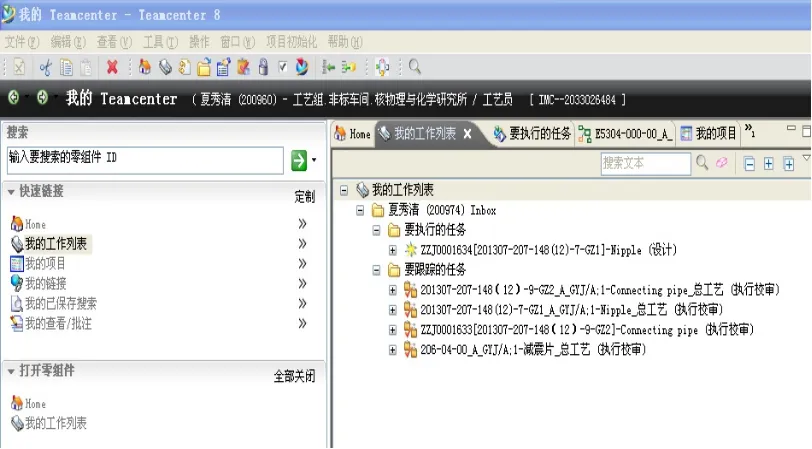

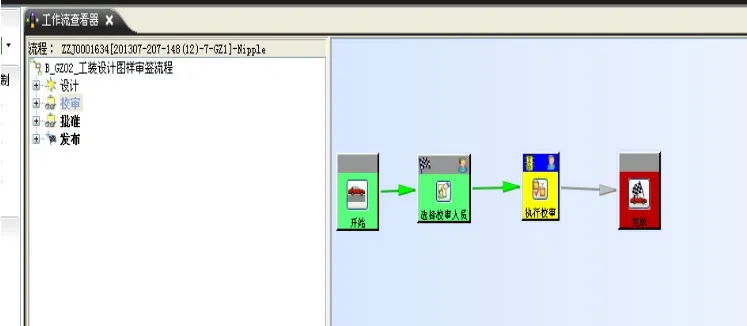

另外,在Teamcenter設計制造協同平臺中,用戶還可以根據自己的角色分擔不同的任務。如圖4所示,用戶可以實時追蹤自己承擔項目的流程,進行跨系統流程執行。在工作流程跟蹤過程中,系統能及時對信息進行反饋,如圖5所示,從而提高了用戶對項目的宏觀控制管理,提高了項目的完成效率。通過該平臺,用戶在工作流程執行過程中可以完成和實現多種不同的操作(如圖6所示),包括創建、編輯、保存和查看產品結構,簽入、簽出、瀏覽對象,屬性查看和流程發起等。

圖5 工作流查看

2.4 車間基于Teamcenter設計制造協同平臺應用過程中的若干問題

車間基于Teamcenter設計制造協同平臺應用過程中的若干問題總結如下:

1)Teamcenter設計制造協同平臺系統采用C/S架構,主要有客戶端和服務器端組成,而沒有本地客戶端,所以對網絡配置要求很高,網絡出現問題,則相關的設計制造數據將不能實時地保存到服務器端。

圖6 產品結構管理

2)軟件操作不熟練,以及操作失誤會導致數據不能完全、高效地管理。Teamcenter系統采用多層架構,每一層只能和父層、子層進行通訊,而不能跨層交流,與操作失誤相關的信息無法提取。

3)Teamcenter系統提供的可供二次開發的環境不能完全滿足客戶的需求,在進行產品設計和工藝規程設計時,會帶來操作上的若干不便利之處。

4)Teamcenter設計制造協同平臺對數據的辨識和適用性較差。該平臺要求數據模型統一,在設計模型與規范的基礎上,要求統一應用系統,統一軟件系統版本,更深層次則需要統一數據的分類、編碼和組織模式等。

3 結論

該典型車間通過應用Teamcenter設計制造協同平臺,可以顯著加強對數據的信息化管理,有效控制電子數據發布,保證數據安全,提高宏觀管控能力,協調建立設計、工藝和生產等部門之間的數字化信息交互共享,實現任務分配的合理高效。流程化的管理簡化了設計制造人員的工作流程,提高了工作效率,促進了產品的標準化、通用化和系列化,大幅度縮短了產品設計制造周期,提高了產品生產質量,有效地降低了廢品率。