硫酸鋁除氟在金隆公司廢水處理工藝中的應用

王文斌

(金隆銅業有限公司,安徽 銅陵 244021)

投產初期,金隆銅業有限公司(以下簡稱金隆公司)具有2套中和廢水處理系統,處理能力1200m3/d。伴隨著冶煉系統的擴產改造,以及國家廢水排放標準的不斷提高,廢水處理系統也逐步擴建改造。目前金隆公司具有5套中和廢水處理系統,1套電化學廢水處理系統,以及1套初期雨水處理系統, 廢水總處理能力最高達到6000m3/d,但是都不具備將廢水氟含量降低到5mg/L以內的工藝技術。硫酸鋁除氟技術在文獻上討論的較多[1-4],但實際成功應用的案例卻很少。為確保排放廢水氟化物穩定達標,通過實驗摸索,由燒杯試驗,再到現場應用試驗,成功摸索出適用于現場操作的硫酸鋁除氟工藝[5-6]。現將硫酸鋁除氟工藝在金隆公司廢水處理系統的應用情況介紹如下:

1 工藝原理

1.1 化學反應

廢水中的F-、Ca2+與加入的Al3+發生化學反應形成一種由元素F、Al、Ca組成的化合物。

1.2 吸附

硫酸鋁水解產物有[Al(H2O)6]3+、[Al(OH)(H2O)5]2+、[Al2(OH)2(H2O)8]4+、[Al3(OH)5(H2O)9]4+、[Al3(OH)4]5+、[Al7(OH)17]4+、[Al13O4(OH)17]7+等多種高價陽離子,通過靜電作用吸附廢水中的F-。其中水解產物A1(OH)3是膠體,由于表面積大,易吸附F-而形成共存。

1.3 生成絡合物

鹵族元素F是常見的配位體,F-能與A13+形成絡合物,夾雜在硫酸鋁的水解產物A1(OH)3中沉降下來。

1.4 電中和及吸附

帶正電的鋁離子,對離子半徑小、負電性強的氟離子具有很強的電中和和吸附作用,使水中的氟產生電中和后在布朗運動作用下相互碰撞并由于氫氧化鋁的吸附性使它們凝聚在一起形成沉淀。

2 工藝流程及設備

2.1 工藝流程

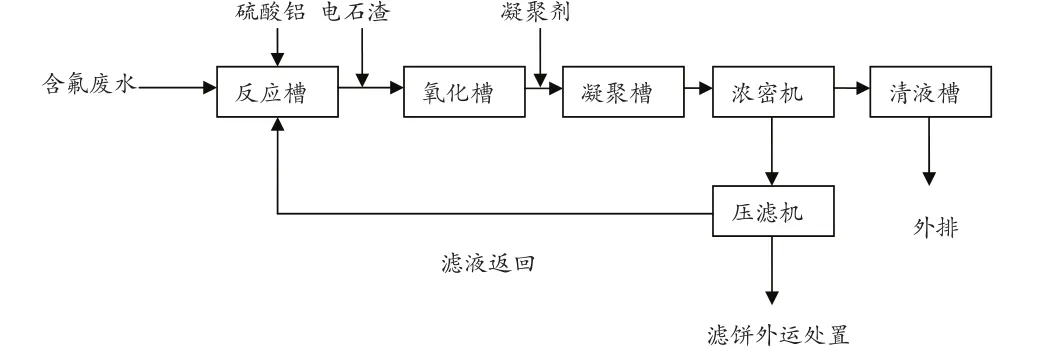

通過輸送泵將氟含量約16mg/L的廢水輸送至反應槽,按照Al/F摩爾比約4/1,在反應槽添加硫酸鋁,在氧化槽入口流槽添加電石渣,調整廢水pH至6~8,然后往凝聚槽內添加適量凝聚劑,經絮凝后的廢水進入濃密機沉淀,濃密機底流漿液通過壓濾機壓濾處理,產生的中和濾餅外運處置,濃密機上清液進入清液槽,通過清夜槽輸送泵輸送至廢水排口達標外排。該工藝除了僅需要新增硫酸鋁溶解添加槽,其余均為原有設備。金隆公司原有電石渣儲槽一用一備,使用備用電石渣儲槽作為硫酸鋁溶解添加槽。工藝流程圖見圖1。

圖1 工藝流程圖

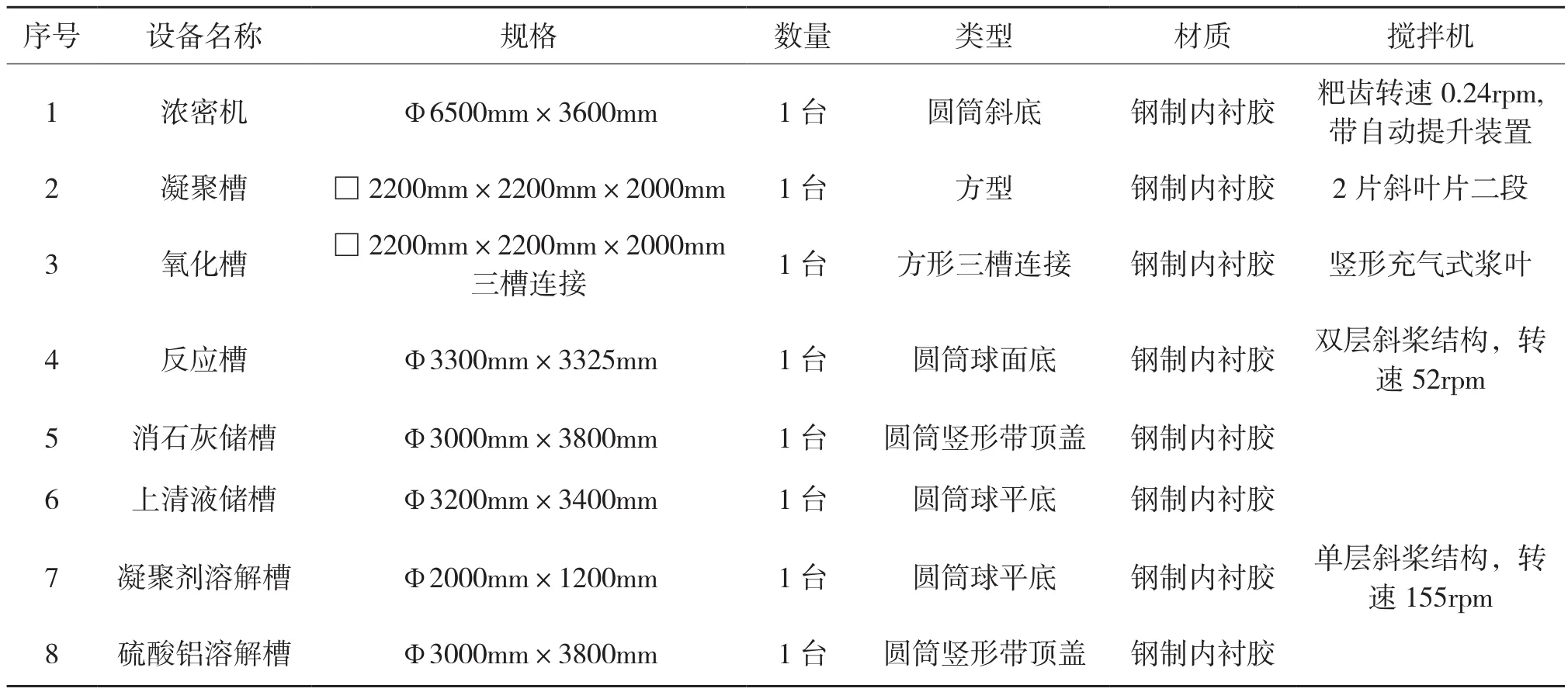

2.2 設備規格型號

設備規格型號見表1。

表1 設備規格型號

3 應用實踐效果

3.1 參數控制

通過燒杯試驗得出:反應時間越長,除氟效率越高;Al/F比越高,除氟效率越高;pH控制在6~8的范圍,除氟效率最高。綜合考慮藥劑成本、含氟廢水處理能力以及除氟效率、廢水穩定達標等因素,并結合現場試驗結果,確定Al/F比為4/1,反應時間為30min,pH值為6~8。

3.2 運行效果

該工藝僅將原有一套電石渣儲槽系統作為硫酸鋁溶解添加使用,其余工藝沒有變化。硫酸鋁溶解后pH約為2,呈弱酸性。電石渣儲槽為內襯橡膠設備,能夠耐弱酸腐蝕。原有的電石渣管道為碳鋼材質,不耐弱酸腐蝕。將碳鋼管線更換為316L不銹鋼管線,作為硫酸鋁添加管線使用。

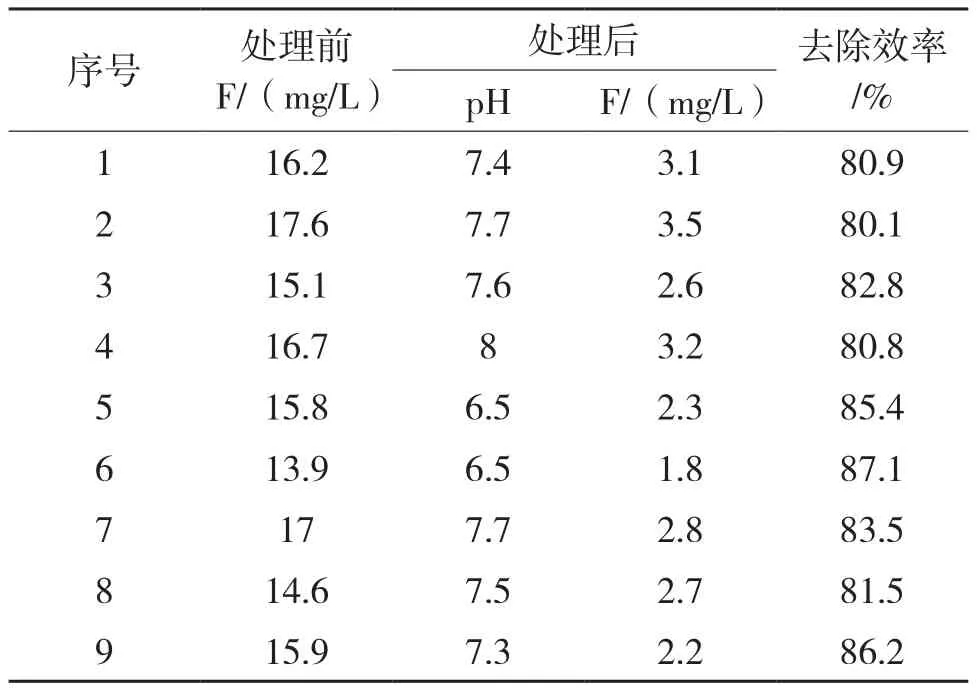

運行效果見表2。通過表2可以看出,通過硫酸鋁除氟,能夠將廢水氟含量由約16mg/L降低至3.5mg/L以內,滿足國家《銅、鎳、鈷工業污染物排放標準》(GB25467-2010)規定的≤5mg/L的標準要求,確保廢水含氟穩定達標排放。

表2 運行效果

3.3 運行成本

按照Al/F摩爾比約4/1,通過計算,處理每噸含氟廢水的硫酸鋁藥劑成本約1.5元,按照含氟廢水處理量1200m3/d,運行天數350d計算,每年需硫酸鋁藥劑費用約63萬元。

4 結語

綜上,通過硫酸鋁除氟,將廢水氟含量由約16mg/L降低至3.5mg/L以內,滿足國家《銅、鎳、鈷工業污染物排放標準》(GB25467-2010)規定的≤5mg/L的標準要求,確保廢水含氟穩定達標排放,

每年需要增加約63萬元硫酸鋁藥劑費用。除了傳統的硫酸鋁除氟外,還有生物制劑除氟,以及采用復合極板的電化學除氟等。不論是硫酸鋁除氟,還是生物制劑法、電化學法除氟,都需要額外增加廢水處理成本,不利于公司的提質增效。在確保廢水達標排放的前提下,降低廢水處理成本,節省運行費用,一方面是要減少廢水的產生量;另一方面是要通過技改等措施,盡可能的回用廢水。目前金隆公司含氟廢水已經用于電石渣、硫酸亞鐵的溶解,用于石膏工序球磨機補水的廢水回用管線也已在鋪設。另外,將含氟廢水用于尾氣脫硫工序補水的試驗也在進行中。