后處理溫度對鄰苯二甲腈基復合材料高溫性能的影響

程衛平 楊昆曉 雷 琴 孫寶崗 郭鴻俊

(1 海軍裝備部駐北京地區第一軍事代表室,北京 100076)

(2 航天材料及工藝研究所,北京 100076)

文 摘 制備了MT300/鄰苯二甲腈復合材料,分析了不同后處理溫度對其在室溫和400℃下力學性能的影響。結果表明,復合材料的后處理溫度由315℃提高到330℃,會使其室溫下的彎曲強度和模量明顯提高;但繼續提高后處理溫度至375℃,室溫下的彎曲強度則不斷下降而彎曲模量未出現顯著變化;在400℃的測試溫度下,復合材料的彎曲強度、模量和壓縮強度則均隨后處理溫度提升逐步提高。復合材料的室溫壓縮性能隨后處理溫度升高呈下降趨勢,但在350℃處理后其室溫壓縮強度又出現明顯上升。室溫、400℃下層間剪切強度則均隨后處理溫度由315℃升高至375℃而呈先下降后上升趨勢。

0 引言

隨著新一代宇航和武器技術的快速發展,飛行器需要面對更為復雜的溫度環境,因此對碳纖維增強樹脂基結構復合材料提出了更嚴苛的耐高溫性能要求[1-3]。鄰苯二甲腈樹脂作為一種新型耐高溫、阻燃的結構材料,隨著大量研究的開展使基于鄰苯二甲腈基復合材料的高溫力學性能、玻璃化轉變溫度不斷提升,在耐高溫結構復合材料領域已經逐漸成為聚酰亞胺樹脂的重要補充[4-5]。

通常為了使纖維增強樹脂基復合材料獲得更高的高溫力學性能的保持率,需要在樹脂固化后設置后處理過程,以提高熱固性樹脂的交聯程度和玻璃化轉變溫度,還可以釋放固化過程的殘余應力,使構件可以獲得更好的整體性、尺寸穩定性[5]。BULGAKOV等人[6]在鄰苯二甲腈樹脂的研究中即發現,后處理溫度的提高使其玻璃化溫度和剛性均有明顯提升。因此,后處理溫度是影響樹脂基復合材料耐溫性能、結構性能的重要參數。但過高的后處理溫度也可能使樹脂基體發生一定程度分解,而造成復合材料室溫條件下的力學性能大幅下降;殘余應力釋放會導致材料內部出現一定的微裂紋,影響其力學性能[7-8]。

本文采用熱壓罐成型工藝制備了一種新型MT300/鄰苯二甲腈復合材料,并對其進行了不同溫度的后處理,以對比評估不同溫度后處理對其力學性能、熱物理性能的影響,為鄰苯二甲腈基復合材料在工程化應用中的工藝優化提供重要支撐。

1 實驗

鄰苯二甲腈樹脂,中科院化學所提供;五枚緞碳纖維布,MT300-3K,河南永煤碳纖維有限公司。

1.1 復合材料制備

采用濕法工藝制備MT300/鄰苯二甲腈預浸料并將其裁剪為240 mm×440 mm,鋪放8層。MT300/鄰苯二甲腈復合材料采用熱壓罐固化,固化制度為:170℃/2 h+250℃/3 h,固化壓力0.8 MPa,升溫速率30℃/h。固化后將層合板直接放入烘箱中以自由狀態進行后處理,處理溫度分別為315、330、350、375℃,保溫時間2 h。

1.2 性能測試

通過MTS65/G萬能材料實驗機進行復合材料壓縮、彎曲和剪切性能測試,測試溫度分別為室溫(25℃)和400℃,每組5個試樣。壓縮、彎曲、層間剪切性能測試分別采用QJ1403A—2004、GB/T 3356—1999、JC/T 773—2010標準。400℃下的力學性能測試時,先將加熱箱升至測試溫度,而后開始保溫并將試樣放入加熱箱內,15 min后再對試樣進行加載測試。

采用LEICA DFC495光學顯微鏡對MT300/鄰苯二甲腈復合材料進行觀察并計算孔隙率,觀察范圍為15 mm×10 mm。

采用熱重分析對試樣進行TGA分析,測試溫度范圍為30~800℃,升溫速率為10℃/min,氮氣氣氛。

2 結果與討論

2.1 力學性能

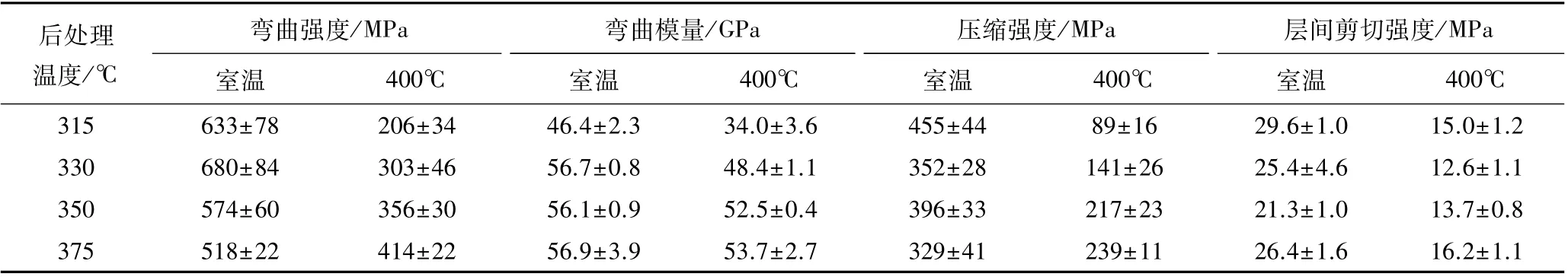

經不同溫度后處理的MT300/鄰苯二甲腈復合材料在室溫和400℃下的力學性能如表1所示。當其后處理溫度由315℃提升到330℃后,室溫和高溫下的彎曲強度和模量均有較為明顯的提升;繼續提高至350℃后,室溫下的彎曲強度和模量均出現下降,彎曲強度由315℃時的633 MPa下降至574.4 MPa。當以375℃后處理試樣后,室溫彎曲強度繼續下降至315℃時的82%,但高溫下的彎曲強度繼續提升至413.6 MPa。不過值得注意的是375℃處理后,復合材料彎曲模量相對350℃后處理時基本未獲得提升,說明樹脂基體的交聯程度已經較高,無其他后固化反應。

表1 不同后處理溫度的MT300/鄰苯二甲腈復合材料的力學性能Tab.1 M echanical properties of MT300/phthalonitrile composites postcured at different temperatures

MT300/鄰苯二甲腈復合材料的室溫壓縮強度隨著后處理溫度由315℃提升到330℃,由455 MPa顯著下降到352.4 MPa;而隨著后處理溫度的持續提升,其室溫壓縮性能出現了先升高又下降的趨勢,但變化幅度相對較小;復合材料的400℃下壓縮強度則隨后處理溫度一同提升。由于復合材料的壓縮強度主要取決于樹脂基體的強度,該現象說明后處理溫度的提升可以進一步提高樹脂的交聯程度增強其剛性,但是也證明了過高的后處理溫度反而可能使樹脂基體出現一定分解或裂紋而導致力學性能下降[8]。

MT300/鄰苯二甲腈復合材料的剪切強度主要反映其層間結合強度,特別是纖維與樹脂的界面結合力。測試結果中,350℃后處理試樣相比315℃后處理,其室溫剪切強度下降至21.3 MPa降幅約30%,而且400℃下剪切強度同樣由315℃后處理的15 MPa下降至13.7 MPa,說明單純提升后處理溫度并不能明顯改善復合材料在高溫下的層間剪切強度。但是,值得注意的是當復合材料后處理溫度升高至375℃后,試樣的抗剪切性能均有明顯回升,400℃和室溫下剪切強度分別達到315℃處理試樣的108%和90%。

2.2 微觀形貌

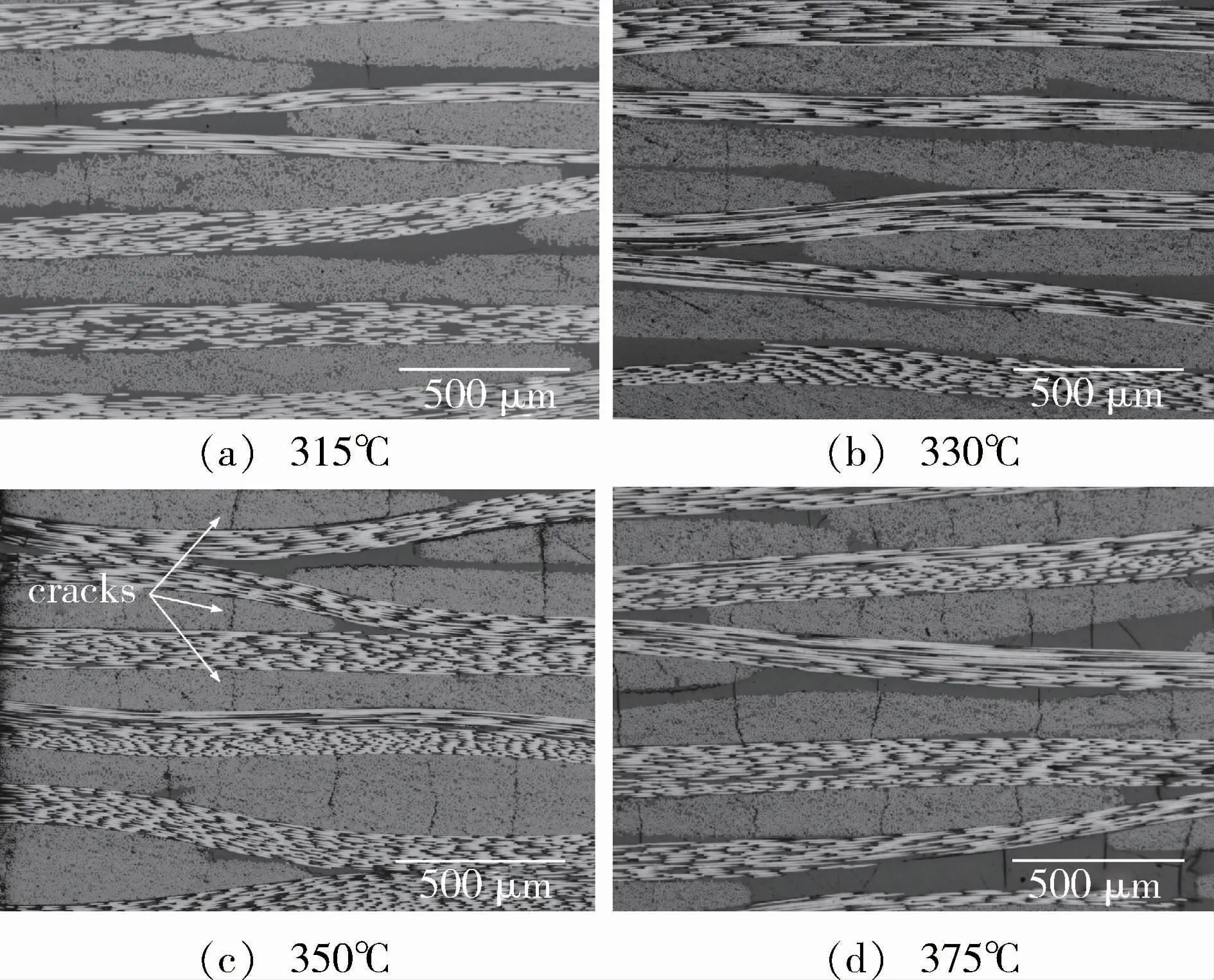

通過對比不同溫度后處理復合材料的力學性能,發現后處理溫度的提高對于MT300/鄰苯二甲腈復合材料在400℃下力學性能的提升確實有一定幫助,但同時會造成其室溫下力學性能出現較為明顯的下降。為了進一步分析產生這一現象的原因,并為該復合材料選取適當的后處理溫度,對不同后處理溫度的復合材料試樣微觀形貌進行觀察,如圖1所示。

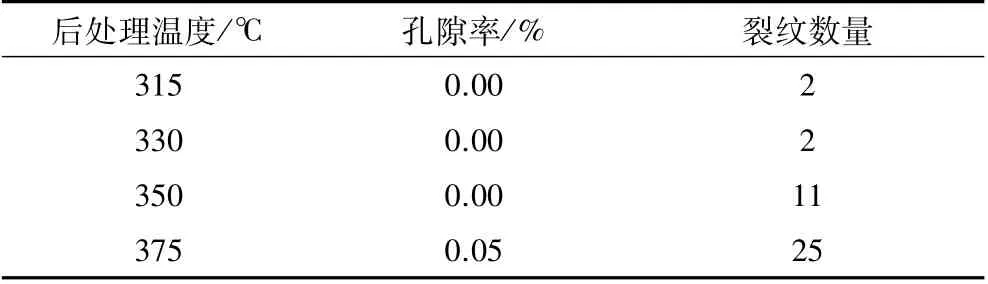

通過觀察不同后處理溫度的MT300/鄰苯二甲腈復合材料橫截面形貌,可以看到隨著后處理溫度升高,復合材料的樹脂基體出現了較為明顯的裂紋且數量不斷增多。通過對孔隙率和裂紋數量進行統計(表2),從315℃升高至330℃復合材料孔隙率和裂紋數量并沒有明顯變化,但是當后處理溫度升高到350℃后單位面積內裂紋數量增多到11處,375℃下裂紋數量達到25處且材料孔隙率變為0.05%。通常復合材料的樹脂基體中空隙和微裂紋數量增加是由于樹脂發生一定分解而產生,或由固化、后處理過程材料應力釋放后的變形導致。

圖1 不同溫度后處理的MT300/鄰苯二甲腈復合材料截面形貌照片Fig.1 Optical images of the cross-sections of MT300/phthalonitrile composites postcured at different temperatures

表2 不同溫度后處理的MT300/鄰苯二甲腈復合材料缺陷情況Tab.2 Defects of MT300/phthalonitrile com posites postcured at different temperatures

2.3 熱重分析

為進一步確認圖1中復合材料中空隙和裂紋增多的原因,對鄰苯二甲腈樹脂進行熱失重測試,圖2為鄰苯二甲腈樹脂的熱重分析曲線。樹脂基體的初始分解溫度Td5達到488.8℃,說明上述375℃以內的后處理溫度條件下并不會造成樹脂基體的分解而進一步形成缺陷。而表2中,當后處理溫度升至350℃后,復合材料微觀形貌中裂紋數量有了顯著的提升,對比樹脂熱失重曲線在330、350、375℃下失重分別為0.69%、0.85%、1.2%,并未出現與裂紋或空隙數量對應的明顯變化。因此,說明復合材料中微裂紋和空隙的產生主要是由于試樣以自由狀態進行高溫后處理,固化過程的應力釋放致使樹脂基體中產生一定的裂紋。

圖2 鄰苯二甲腈樹脂熱失重及失重速率曲線Fig.2 Thermogravimetric curves of cured phthalonitrile resin

3 結論

通過對MT300/鄰苯二甲腈復合材料進行315~375℃的不同溫度后處理,發現后處理溫度升高可有效提升鄰苯二甲腈基復合材料在高溫下的力學性能,同時其室溫下的力學性能卻會出現一定程度下降。特別是當復合材料后處理溫度達350℃后,其在高溫條件下的部分力學性能同樣會下降,這主要原因是由于高溫后處理使復合材料固化過程的應力釋放,從而造成樹脂基體中出現微裂紋和空隙等缺陷。