超細晶硬質合金加工機理及加工性能

伍俏平 歐陽志勇 陽 慧 宋 琨

(1 難加工材料高效精密加工湖南省重點實驗室,湘潭 411201)

(2 湖南科技大學機電工程學院,湘潭 411201)

文 摘 圍繞超細晶硬質合金精密磨削加工、在線電解修整磨削加工、電火花加工、超聲復合加工、激光復合加工等加工方法,系統綜述了超細晶硬質合金的加工機理和加工性能,并展望了超細晶硬質合金高效精密加工未來的研究重點。

0 引言

被譽為“工業牙齒”的硬質合金,具有硬度高、熱硬性好、耐磨和耐腐蝕等一系列優良特性,一般是由高硬度金屬碳化物(WC、TiC、TaC等)加金屬黏結劑經粉末冶金工藝制備而成[1]。普通硬質合金的強度和硬度之間存在矛盾,即提高硬質合金硬度意味著降低其強度。硬質合金金屬碳化物具有彌散強化作用,通過降低其晶粒尺寸的大小可提高材料強度。當碳化物平均粒徑小于0.5μm時,硬質合金的材料性能達到一個新的高度,其突破了普通硬質合金硬度與強度之間的逆向關系,可同時得到大幅度提升,耐磨性和抗氧化性也得到提高,人們將這種高性能硬質合金稱為超細晶硬質合金[2]。超細晶硬質合金的晶粒細小,存在高密度的晶界,原子排列復雜,具有很大的表面積/體積比,表現出“雙高”材料特性——高強度和高硬度[3-4]。

目前,超細晶硬質合金材料已在高性能刀具、高精度模具及航空航天等領域得到了應用和發展。但其“雙高”特性也給其機械加工帶來很多困難,常存在加工效率低、加工成本高、易出現加工缺陷等問題[5-6]。目前,國內外相關學者廣泛開展了超細晶硬質合金的精密加工機理和加工性能等方面的研究,并取得了一系列研究成果。本文主要綜述了超細晶硬質合金的精密加工機理和加工性能等方面的研究進展,并對其未來的研究重點進行了展望。

1 超細晶硬質合金的主要加工方法及機理

超細晶硬質合金材料加工方法主要有傳統的精密磨削加工、在線電解修整(ELID)磨削加工、電火花加工(EDM)、超聲復合加工(Ultrasonic Vibration Assisted Machining)和激光復合加工(Laser Heating Assisted Machining)等。相關研究者利用上述加工方法對超細晶硬質合金材料加工進行了深入的研究。

1.1 精密磨削加工

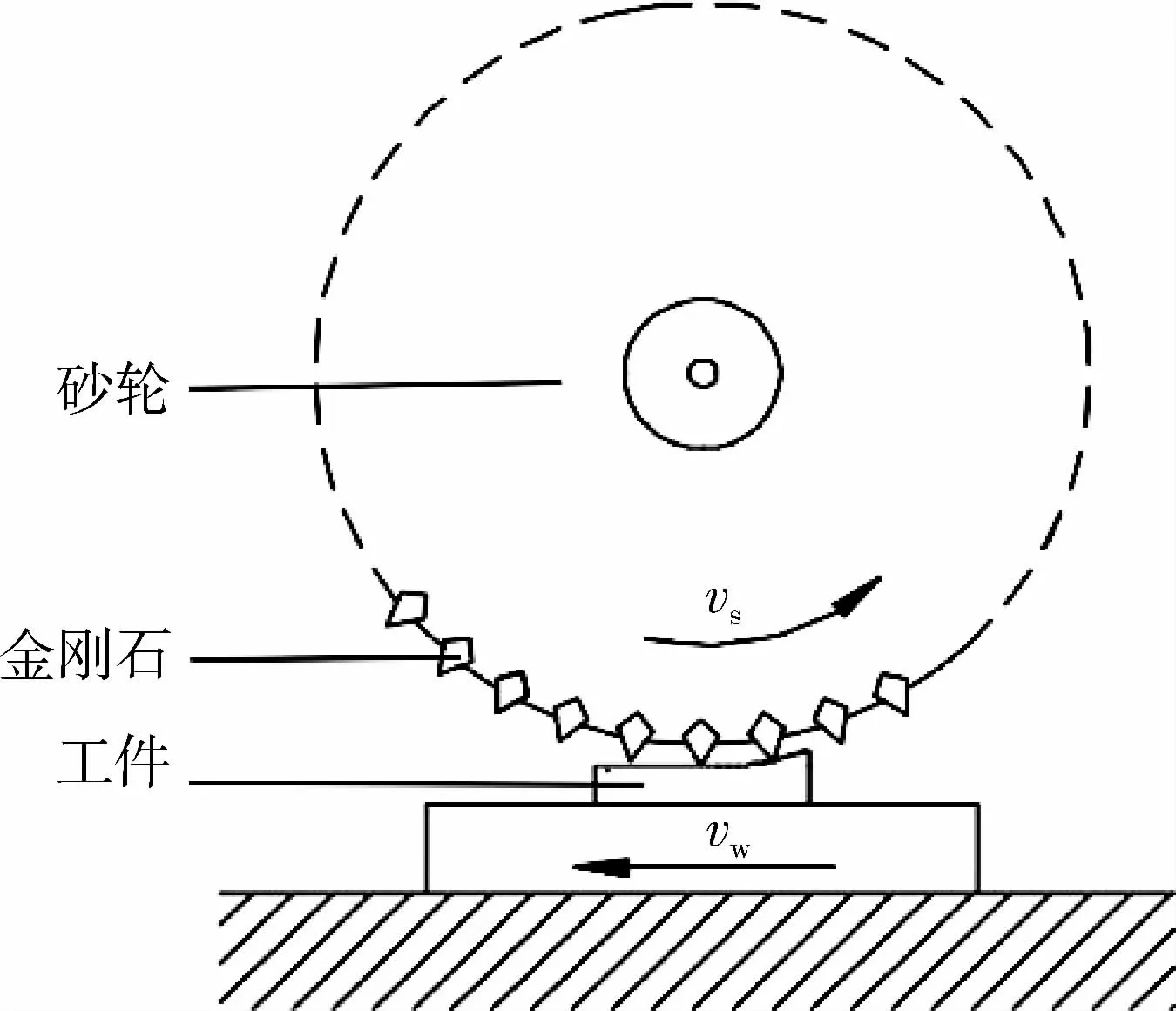

傳統磨削加工采用固結磨粒砂輪等磨具進行高速旋轉,并使其沿一定方向進給,通過磨粒的劃擦、耕犁、切削作用實現工件材料的去除,其加工原理如圖1所示。

圖1 磨削加工原理圖Fig.1 Schematic diagram of grinding

超細晶硬質合金磨削加工材料的去除主要受材料特性和磨削工藝參數的影響。在磨削過程中,砂輪表面大量離散分布的磨粒參與材料切削,超細晶硬質合金材料去除可采用單顆磨粒臨界切深模型進行分析,單顆磨粒臨界切深值(dc)與材料性能相關,可用下式表示[7]:

式中,β為與砂輪有關的常數,E為彈性模量,H為材料硬度,Kc為斷裂韌性。

磨削過程中材料的去除方式取決于dc與最大未變形切屑厚度(hm)大小關系。當hm值<dc時,材料以延塑性去除方式為主,反之材料以剝離和碎裂等脆性方式去除。IRWAN等[9]研究了納米劃痕測試過程中載荷對材料去除方式的影響,發現隨著法向載荷的增加,hm值也隨之增加,材料的去除方式經歷了從塑性變形、WC晶粒斷裂到材料剝落等過程。任瑩暉等[8]開展了超細晶硬質合金的精密磨削試驗,結果表明:在相同磨削條件下,高彈性模量與高斷裂韌性的超細晶硬質合金具有較大的臨界切深,易實現塑性去除。SUN等[10]進行納米劃痕實驗研究了不同晶粒度硬質合金的材料去除機理,發現晶粒細小的超細晶硬質合金表面劃痕清晰,無WC晶粒破碎,材料去除形式主要為塑性耕犁,而粗晶粒硬質合金材料表現為脆性去除。YIN等[11]也研究了超精密磨削加工過程中材料的去除機理,結果表明當磨削深度為納米級,此時最大未變形切削厚度遠小于其臨界切深值,磨粒切削在WC晶粒內部進行,無WC顆粒碎裂現象,以塑性去除為主。

1.2 在線電解修整磨削加工

ELID磨削技術是由日本國立理化所的大森整等人于1987年提出的一種精密磨削技術,其原理為:金屬結合劑砂輪充當陽極,在陽極與導電陰極之間通入具有電解能力的磨削液,由脈沖電源提供能量,形成完整的電化學系統,利用電化學反應中的陽極溶解效應電解去除砂輪表層的金屬結合劑,實現砂輪在線修整;同時,在砂輪表面生成一層氧化膜,因電解而脫落的大量磨粒被氧化膜所容納、承托,使砂輪磨削在氧化膜的作用下具有游離磨粒的研磨、拋光作用,其加工原理如圖2所示。

圖2 ELID磨削加工原理圖Fig.2 Schematic diagram of ELID grinding

研究者對硬質合金材料ELID磨削加工機理展開了相關研究。曾憲良[12]指出在ELID磨削過程中,由于金屬砂輪的非線性電解修銳作用,磨鈍磨粒能及時脫落,砂輪在磨削過程中始終保持鋒利性和良好的容屑空間,硬質合金材料的主要去除方式為延性去除。KUAI等人[13]指出在ELID磨削超細晶硬質合金材料時,砂輪基體上持續電解增長的氧化膜與工件接觸并被壓實,壓實后的氧化膜具有一定剛度和力學性能,有效隔離了工件和砂輪基體的直接接觸,起吸收振動和緩和沖擊的作用,有利于實現工件材料的塑性去除。鄶吉才[14]對ELID磨削超細晶硬質合金表面微觀形貌的形成進行了闡述,認為在鋒利磨粒的微切削和氧化膜的彈性磨拋共同作用下形成了具有塑性去除特征的加工表面。

1.3 電火花加工

電火花加工屬于特種加工范疇,其通過工件和電極之間存在的微小電火花放電間隙瞬時放電,產生的熱能使金屬導電材料熔融以達到材料去除目的,其工作原理如圖3所示。相比其他加工方式,電火花加工無機械作用力、自動化程度高、可實現復雜形狀零件的高精度加工。

圖3 電火花加工原理圖Fig.3 Schematic diagram of EDM

電火花放電加工蝕除材料是一個復雜、瞬時、隨機的過程。常偉杰[15]指出在脈沖電火花放電加工過程中,工作液介質被擊穿,放電通道內的高溫高壓使工件材料熔化或氣化,熔化的材料被爆炸力拋出,而氣化的材料以氣態形式被去除。MAHDAVI等[16]對硬質合金電火花加工材料去除過程作了描述:由于Co的熔點和沸點均遠小于WC的熔點,當遇到瞬時放電高溫時,材料去除表現為Co相熔化和氣化;Co黏結劑的熔融和蒸發會導致基體內的WC晶粒得到脫落,脫落的材料在工作液的沖刷作用下被帶走。毛聰等[17]對WC-Co硬質合金復合材料線切割材料去除機理進行了研究,指出導電性好、熔點低的Co黏結劑,在放電通道內存在大量去除,破壞了WC的穩定結構,工件材料在爆炸力作用下脫離加工表面而實現材料去除。

1.4 超聲復合及激光復合加工

超聲加工是指給工具或工件沿一定方向施加超聲頻進行振動加工的方法,常將其與其他加工方式復合。目前,相關研究者已采用超聲輔助磨削、超聲輔助電火花等復合加工技術對硬質合金展開研究。超聲振動輔助磨削是將磨削加工技術和超聲加工技術結合而成的超精密加工技術,其融合了磨削加工的高精度和超聲加工的高效率。TSO等[18]對二維超聲輔助平面磨削硬質合金材料去除機理進行了研究,根據未變形切削厚度(heq)模型:

式中,a為超聲振幅,vs為砂輪轉速,vw為工件速度。

分析指出,heq值與a成正比,相比于傳統磨削加工方式,通過加載超聲振動,磨削heq值增大,硬質合金材料更容易實現延-塑性去除。而超聲輔助電火花加工是指在電火花加工中附加超聲振動,可使加工過程中的拉弧和短路頻率明顯減少,加工效率得到提高,ABDULLAH等[19]研究發現:超聲振動對電火花工作液產生的攪拌作用使硬質合金碎屑能夠更好地從放電間隙處排出,保證了電火花放電的正常進行。XU等[20]研究了超聲振動輔助電火花加工硬質合金材料的去除機理,認為材料的去除主要受五種因素的影響,即材料的熔融、蒸發、氧化分解和剝落,同時還有高壓氣體的沖刷與超聲振動的共同作用。

同時,研究者們開發了激光輔助車削/磨削技術,其采用高能激光束對工件表面進行局部加熱,使材料熱軟化而降低其硬度,從而降低車削/磨削力,提高加工效率。ZHANG等[21]采用激光復合磨削加工超硬材料,利用激光熱能預先誘導工件材料產生裂紋變質層,然后進行精密濕磨去除變質層以達到材料去除的目的。WESTAMPER等[22]對激光加熱輔助磨削加工機理展開了相關研究,指出普通磨削過程中,硬脆材料加工表面存在極高的溫度梯度,易導致裂紋和損傷的產生,通過激光束帶來的熱量可以降低過高的溫度梯度,同時材料中硬質相碳化物的硬度也得到降低。與傳統磨削相比,激光復合磨削加工方式下材料去除機制發生了轉變。李杰[23]對硬質合金開展了激光輔助切削加工實驗,通過激光加熱材料提高了硬質合金材料的塑性,使其屈服強度降低到斷裂強度以下;相同條件下,激光輔助切削加工時材料臨界切削深度大于普通切削,易于實現材料塑性去除。

2 超細晶硬質合金加工性能

2.1 精密磨削加工

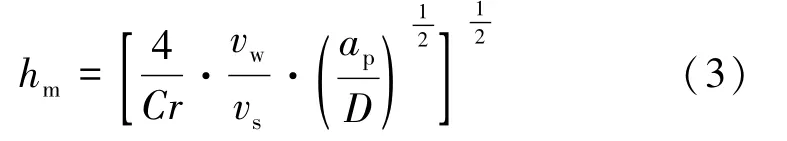

加工表面質量是表征材料磨削加工性能的關鍵性指標。研究表明,磨削工藝參數對材料加工表面質量的影響非常明顯,可用hm數學模型來描述[24]:

式中,D為砂輪外圓直徑,C和r均為與砂輪相關的特征參數,ap為磨削深度。

影響hm值的主要因素為vs、vw和ap。相關研究者圍繞磨削參數對超細晶硬質合金加工表面質量的影響展開了一系列探討。楊軍等[25]進行了高速深磨實驗,發現隨著vs值的增加,單位時間通過磨削區的有效磨刃數增加,單顆磨粒未變形切屑厚度減小,超細晶硬質合金磨削表面隆起減少,塑性耕犁劃擦造成的微小凹坑也隨之減少。原一高等[26]進行平面磨削實驗,分析了磨削參數對表面粗糙度的影響,指出隨著ap的增加,單顆磨粒hm值變大,法向磨削力增大,導致加工表面出現了較深的磨痕、凹坑與表面碎裂。GUO等[27]通過精密磨削實驗發現隨著vw的增加,加工表面粗糙度Ra值隨之增加,導致工件表現材料塊狀脫落、WC碎裂現象更加明顯。BEJU等[28]進行了多因素水平正交磨削實驗,通過對工藝參數優化,得到的加工表面粗糙度Ra值可低至57 nm;同時以vs、vW、ap為自變量,建立了關于Ra與Rz值的數學模型,可為超細晶硬質合金實際加工提供參考。

此外,相關學者對超細晶硬質合金的磨削力等開展了深入研究。如REN等[29]在陶瓷材料斷裂力學理論基礎上,建立了硬質合金單顆磨粒磨削力數學模型,分析指出,在相同工藝參數條件下,單顆磨粒法向磨削力隨硬質合金WC晶粒度的減小而減小。丁春生等[30]對不同粒度硬質合金的磨削力進行了實驗研究,結果表明:相同磨削參數下,超細晶粒硬質合金所消耗的磨削力小于普通硬質合金;且超細晶硬質合金材料中硬質相WC晶粒分布均勻,金剛石磨粒對加工表面的微切削過程較為平穩,有利于實現材料延塑性去除。蔣福星等[31]對比了不同晶粒度硬質合金磨削性能,結果表明:與普通硬質合金相比,超細晶硬質合金材料在同一磨削參數下所受磨削力較小,磨削表面磨痕完整度高,脆性去除凹坑較小,具有更高的加工表面質量。

2.2 ELID磨削加工

ELID磨削加工對于工程陶瓷、硬質合金等硬脆材料的高效超精密加工具有獨特的優越性。ELID磨削力作為表征硬脆材料磨削加工過程的重要參數,對磨削過程中的能量消耗、砂輪磨損起決定性作用,YIN等[32]對不同Co含量的硬質合金進行ELID磨削實驗,指出低Co含量的硬質合金具有較高的硬度,其法向磨削力較大;進一步研究發現隨著vw、ap的增大,法向磨削力增大,這與普通磨削加工一致。ZHANG等[33]對ELID磨削過程中砂輪表面氧化膜的作用進行研究,認為砂輪表面致密氧化膜在磨削過程中起減震、緩沖作用,有效減少了磨削過程中砂輪對工件表面的沖擊和刮擦作用力。伍俏平等[34]開展了基于多層釬焊金剛石砂輪的ELID精密磨削實驗,在磨削過程中釬焊砂輪磨損磨粒及時脫落,在相同磨削參數條件下,超細晶硬質合金ELID磨削力較普通磨削時下降了33.7%,可實現超細晶硬質合金材料的高效精密加工。

此外,國內外學者對ELID磨削表面質量開展了相關研究。如朱波等[35]對硬質合金進行了ELID磨削實驗,觀察到加工表面具有方向一致的磨痕,磨痕兩邊的側向隆起很少,硬質相WC晶粒頂面呈現平坦的塑性去除特征。OHMORI等[36]采用不同粒度的金剛石砂輪對硬質合金進行了ELID磨削實驗,指出材料脆-塑性去除的轉變受砂輪磨粒大小的影響,細粒度金剛石磨粒以塑性剪切方式去除其硬質相與粘結相,得到的加工表面完整性較好,無微觀裂紋等缺陷產生。鄶吉才等[37]進一步通過ELID磨削實驗研究發現:超細晶硬質合金由于晶粒細小且組織致密,加工表面具有完整、清晰的劃痕,表現為塑性域磨削特征,無晶粒脫落現象。ZHANG等[38]對超細晶硬質合金ELID磨削性能進行了研究,指出砂輪表面生成的具有一定厚度和剛度的彈性氧化膜降低了磨粒的未變形切削厚度,得到的磨削表面劃痕清晰,無磨削裂紋缺陷出現,表面粗糙度Ra值可達1.98 nm。

2.3 電火花加工

電火花加工是一種非接觸式、宏觀加工力很小的加工方法。研究者們對超細晶硬質合金材料的電火花加工表面完整性展開了研究。如國外學者BONNY等[39]對超細晶硬質合金電火花加工表面形貌進行了研究,指出在放電加工過程中,工件材料的組織晶界熔化導致結合強度降低,在電極和工作液的作用下,出現了材料剝落現象。LAUWERS等[40]進行了電火花線切割實驗,在超細晶硬質合金縱斷面觀察到了亞表面微裂紋,指出電火花加工裂紋的產生受材料彈性模量、線膨脹系數和抗拉強度的影響。張好強等[41]對電火花線切割加工前后工件表面的化學成分進行分析,發現電火花放電過程中大量的Co脫離基體表層線切割工作液中,加工表面存在WC顆粒裸露及部分WC顆粒脫落現象。KIM等[42]研究了黏結劑Co含量對電火花加工表面質量的影響,相同加工參數下,黏結相Co含量較高的硬質合金電火花加工表面易產生表面裂紋等缺陷。

此外,電火花加工工藝參數也是影響工件質量的關鍵因素。郭崇文等[43]采用單因素變化法研究了脈沖寬度、峰值電流對表面粗糙度的影響,隨著脈沖寬度和峰值電流的增加,放電凹坑尺寸增大,表面質量變差。PUERTAS等[44]以峰值電流、脈沖寬度與脈沖間隙為研究變量,基于多元線性回歸技術建立了硬質合金電火花加工表面粗糙度數學模型,給出了較為合理的加工參數組合。JAHAN[45]對電火花加工表面質量的影響因素進行了比較分析,指出低放電能量有利于高表面質量的生成,當放電能量為1.26×10-8J時,材料去除量極低,得到的超細晶硬質合金加工表面平整光滑,無表面裂紋出現,Ra值可達48 nm。

2.4 超聲復合及激光復合加工

對于難加工材料的高效精密加工,復合加工具有單一傳統加工技術無法比擬的優勢[46]。趙春陽等[47]對超聲輔助磨削加工硬質合金表面質量進行研究發現:相比于傳統磨削加工方式,通過超聲輔助加工得到的加工材料表面出現裂紋的幾率明顯減小,面形精度得到提高。ZHANG[48]指出在超聲輔助切削實驗中,通過合理地控制超聲振動幅度和切深,可有效降低已加工表面上WC晶粒以碎屑形式脫出的概率,減少表面凹坑的出現。GUO等[49]對超細晶硬質合金進行了超聲輔助磨削加工實驗,結果表明:與傳統精密磨削工藝相比,超聲振動使加工表面形貌和邊緣完整性得到明顯改善,磨紋變淺,Ra值可達78 nm。PRANEET等[50]通過實驗發現:通過放電加工電極、工件旋轉可以有效改善硬質合金超聲振動給電火花加工表面質量帶來的不利影響,進一步提高加工表面質量。

對于激光復合加工的研究,CHANG等[51]采用激光加熱輔助磨削技術對超硬材料的加工性能進行分析,結果表明:與常規磨削相比,激光加熱輔助磨削得到的加工表面平整、光滑,無亞表面損傷裂紋出現。史龍飛[52]采用激光加熱輔助切削加工硬質合金時發現,隨著工件材料受熱局部溫度增加,材料硬度幾乎呈直線下降,塑性增強,減少了后刀面與工件表面的摩擦磨損,與常規磨削相比,激光加熱輔助加工過程切削力更小,刀具磨損降低,加工效率得到提升。JIAO等[53]進行了激光超聲輔助切削加工硬質合金實驗,指出激光加熱改善了硬質合金材料的可塑性;超聲振動實現了刀具與工件的間歇分離,有效縮短實際切削時間,降低了平均切削力,二者協同作用確保了較高的加工尺寸精度。

3 結語

目前,相關研究者已在超細晶硬質合金的加工機理、加工性能方面開展了深入研究,并取得了一系列研究成果。但隨著科技的快速發展,超細晶硬質合金應用領域不斷拓寬,必然對其高效低損傷加工提出了更高的要求,對此,筆者認為有以下幾個方面還有待深入研究。

(1)進一步開展超細晶硬質合金的材料去除機理、加工缺陷形成機理及缺陷抑制對策、刀具失效形式及磨損機理等方面的研究,系統建立其高效精密加工基礎理論;

(2)建立超細晶硬質合金高效精密加工基礎數據庫和專家系統,開展對其加工性能和低耗低成本等要求的系統評估,提供綠色高效精密的加工方案,實現其加工工藝路線和加工參數等的優選;

(3)繼續研發先進的復合加工技術和新型刀具,并對其加工性能及加工機理展開深入研究,實現超細晶硬質合金等難加工材料的高效低損傷加工。