五軸數(shù)控加工模擬制造技術(shù)

王 宇 王 雷 劉明雪 王佳音

(1.中車長春軌道客車股份有限公司高速動車組制造中心,130062,長春;2.中車長春軌道客車股份有限公司工程技術(shù)部,130062,長春//第一作者,工程師)

隨著軌道交通行業(yè)的不斷發(fā)展,列車功能變得多樣化,零部件結(jié)構(gòu)變得復(fù)雜化。如何準(zhǔn)確便捷地完成各種零部件加工試制是工程技術(shù)人員需要解決的難題。虛擬制造技術(shù)的發(fā)展為解決這一難題提供了一個重要突破口。然而,其中的五軸數(shù)控加工模擬制造技術(shù)卻至今沒有形成一個完整的技術(shù)體系,嚴(yán)重制約了行業(yè)進(jìn)步和發(fā)展。文本介紹完整的五軸數(shù)控加工模擬制造技術(shù)體系,并分別介紹該體系的各大技術(shù)要素。

1 技術(shù)體系

五軸數(shù)控加工模擬制造技術(shù)是以三維零部件設(shè)計階段的完成為起點、以生成安全可靠的數(shù)控加工程序為終點的工藝準(zhǔn)備過程。該過程由自動編程、加工仿真和后處理等技術(shù)構(gòu)成。

五軸數(shù)控加工模擬制造流程(見圖1)是整個工藝準(zhǔn)備過程的總綱領(lǐng),生成任何一種部件的數(shù)控程序都要按這個流程來進(jìn)行。

圖1 五軸數(shù)控加工模擬制造流程

2 自動編程技術(shù)

自動編程是指通過計算機(jī)輔助制造功能,自動生成零部件加工軌跡和刀軸運動規(guī)律的過程。自動編程的過程包括模型導(dǎo)入、刀路生成和刀路優(yōu)化。

2.1 模型導(dǎo)入

由于當(dāng)前三維模型軟件種類較多,因此,三維模型的文件格式也不盡相同,在導(dǎo)入時偶爾會出現(xiàn)模型幾何要素失真的情況。經(jīng)研究統(tǒng)計,stp文件格式最為可靠,因此,可將三維模型統(tǒng)一保存為stp格式后,再導(dǎo)入至NX軟件中。

2.2 刀路生成

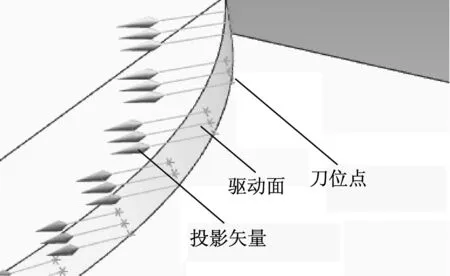

構(gòu)造一個曲面型驅(qū)動面將加工區(qū)域包圍,驅(qū)動面上分布若干刀位點(見圖2),刀位點的數(shù)量可由工程技術(shù)人員自行設(shè)定。

圖2 驅(qū)動面刀位點及投影矢量

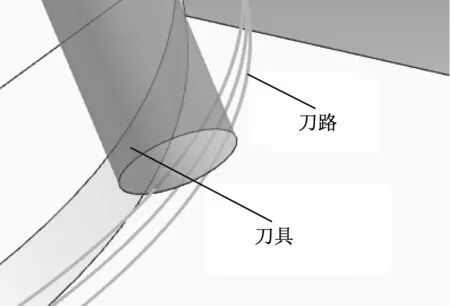

確定一個投影矢量,驅(qū)動面上的各刀位點均按照這個矢量投影到三維模型上產(chǎn)生刀路點,連接各刀路點形成刀路(見圖3)。選擇一種刀軸(從刀尖指向刀柄的矢量)運動規(guī)律,確保刀具在整個切削過程中是安全可靠的。

圖3 刀路和刀具

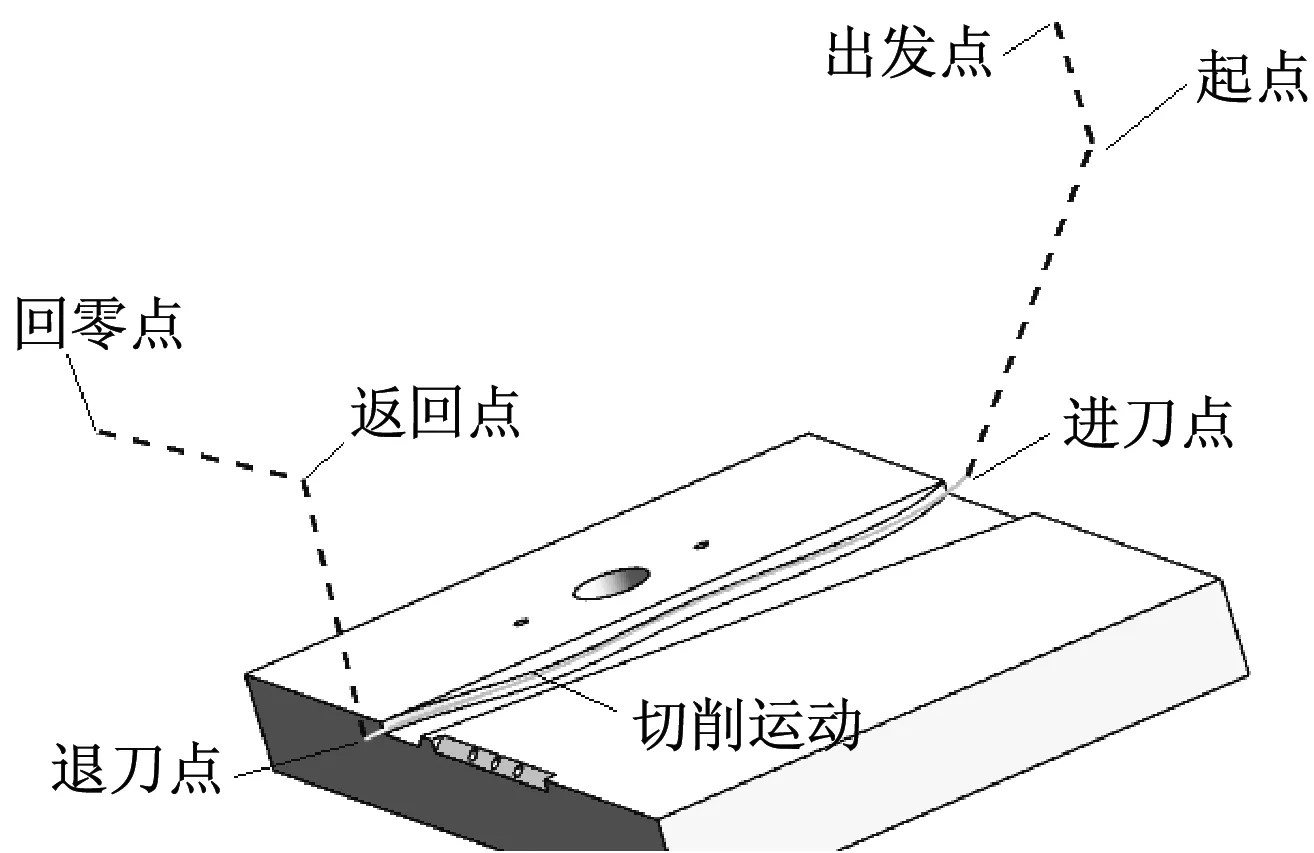

經(jīng)過以上設(shè)置,所生成的刀路都做切削運動,但實際加工中必然還要有非切削運動來保證刀具逐漸逼近和離開工件。

刀具逼近工件的基本過程如下(見圖4):刀具從出發(fā)點快速移動至起點;再從起點快速移動至進(jìn)刀點;最后從進(jìn)刀點以進(jìn)給速度慢速移動至切削起點。

圖4 刀具的逼近和離開

刀具離開工件的基本過程如下(見圖4):刀具從切削終點以進(jìn)給速度慢速移動至退刀點;再從退刀點快速移動至返回點;最后從返回點快速移動至回零點。

這樣,刀路中的切削運動和非切削運動均已定義完畢,執(zhí)行刀路計算命令后即可生成刀路。

2.3 刀路優(yōu)化

初步生成的刀路往往并不理想,需要結(jié)合加工工藝方法來進(jìn)行優(yōu)化。優(yōu)化刀路的最終目的是保證零部件的尺寸精度、表面粗糙度、加工效率和加工安全性。最常見的刀路優(yōu)化方法是選用合適的切削參數(shù)及足夠的安全距離。

切削參數(shù)包括主軸轉(zhuǎn)速、進(jìn)給速度和切削深度。主軸轉(zhuǎn)速和進(jìn)給速度可參考相關(guān)刀具使用手冊來進(jìn)行選用,切削深度則要綜合考慮加工質(zhì)量和加工效率。

為確認(rèn)非切削移動是否安全,保證刀具在運動過程中不與工裝、母材相干涉,一般的方法是將出發(fā)點、起點、返回點及回零點設(shè)置到足夠高,并將進(jìn)刀點和退刀點設(shè)置到遠(yuǎn)離工件的一定距離。

3 加工仿真技術(shù)

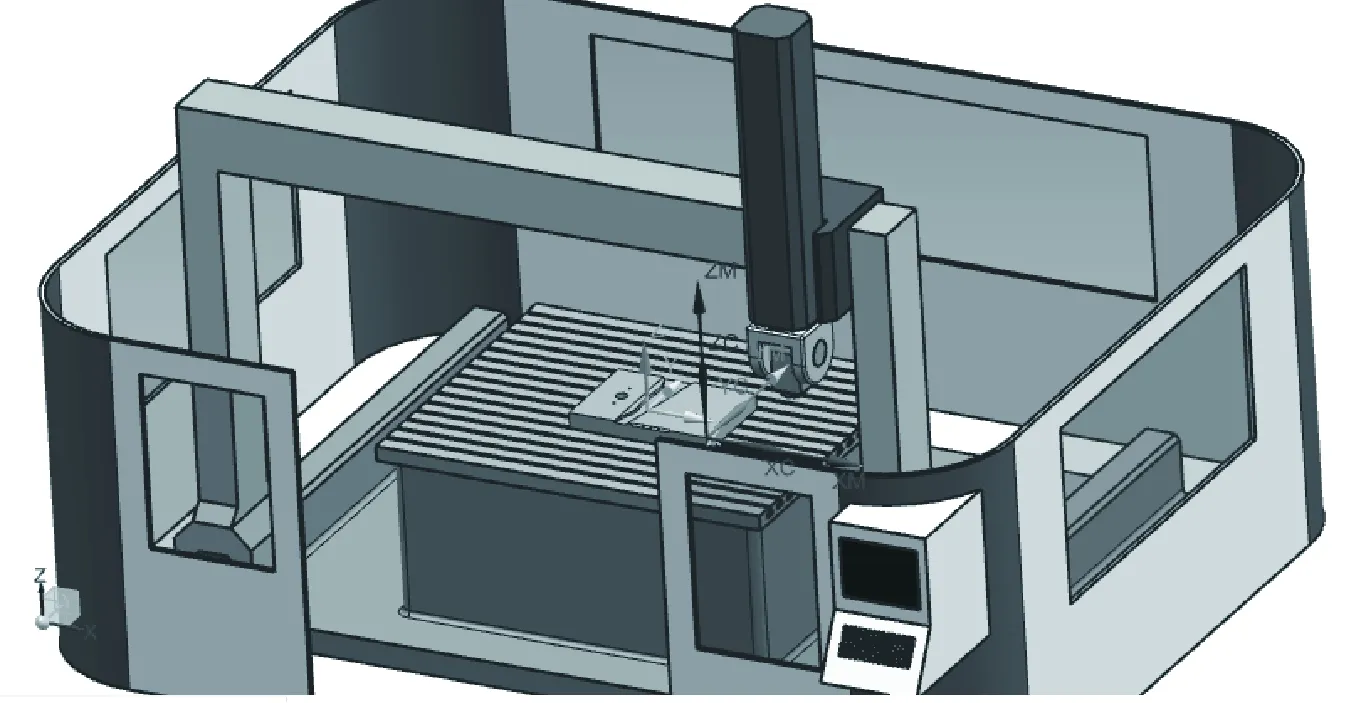

加工仿真是指通過計算機(jī)輔助仿真功能,在導(dǎo)入機(jī)床、工裝、刀具和工件等參數(shù)后,模擬切削的全過程(見圖5)。加工仿真的作用是檢驗刀具在切削過程中主軸的運動方向和幅度是否安全,刀具與工裝是否干涉,刀具與工件是否過切。

圖5 加工過程的仿真模擬界面

3.1 導(dǎo)入機(jī)床模型

將已經(jīng)生成刀路的模型直接切換至仿真功能界面,選擇并導(dǎo)入NX軟件自帶的機(jī)床模型或?qū)胱晕以O(shè)計的機(jī)床模型。機(jī)床模型力求符合實際生產(chǎn)中所用的機(jī)床。

機(jī)床坐標(biāo)系、機(jī)床第四軸和第五軸類型、機(jī)床公制/英制類型等必須與實際生產(chǎn)所用的機(jī)床一致。機(jī)床行程也盡量與實際生產(chǎn)所用的機(jī)床一致,至少要保證能夠完全容納下所加工部件。

3.2 導(dǎo)入工裝模型

導(dǎo)入工裝模型的方法與導(dǎo)入機(jī)床類似。工裝導(dǎo)入后,按照實際生產(chǎn)情況將工裝與機(jī)床裝配在一起。如果工裝是自動化工裝還需將控制系統(tǒng)導(dǎo)入,以達(dá)到最佳模擬效果。

3.3 機(jī)床加工仿真

在進(jìn)行加工模擬前還需將工件模型按照實際加工情況與工裝裝配在一起;工裝上的夾緊機(jī)構(gòu)需按照工作狀態(tài)與工件進(jìn)行裝配;加工所用刀具的參數(shù)設(shè)置需確保工藝系統(tǒng)中的機(jī)床、工裝、刀具和工件均符合實際加工狀態(tài)。

選擇自動編程后的刀路文件,右鍵選擇“仿真”功能鍵,此時機(jī)床主軸會帶著刀具沿著加工路徑進(jìn)行切削。模擬過程可以中斷,模擬速度可以調(diào)節(jié)。工程技術(shù)人員既可以對一個程序進(jìn)行模擬,也可以將多個程序合并起來一起模擬。整個加工過程全部可視化,可以觀察加工的每一個細(xì)節(jié),隨時發(fā)現(xiàn)加工中的問題,并形成視頻文件供一線操作人員學(xué)習(xí)(見圖6)。

圖6 模擬加工過程視頻界面

3.4 刀路再優(yōu)化

模擬加工時,如果發(fā)現(xiàn)機(jī)床主軸擺角幅度過大,刀具與工裝或工件干涉等問題,則需要再次對刀路進(jìn)行完善。完善方法與本文2.3中介紹的基本相同,但此時需要在加工安全性方面給予更多的考慮。

刀路再優(yōu)化后還需再次進(jìn)行加工模擬,直到加工過程安全合理,方可結(jié)束加工仿真過程。

4 后處理技術(shù)

后處理技術(shù)即加工刀路與實際生產(chǎn)中所用機(jī)床的接口技術(shù)。由于不同型號品牌的數(shù)控機(jī)床的主軸系統(tǒng)不同,行程范圍不同,所支持的編程系統(tǒng)也不盡相同,這就要求有一個能夠?qū)X軟件生成的加工刀路轉(zhuǎn)換成機(jī)床可識別數(shù)控代碼的編譯軟件,這個編譯軟件的設(shè)計技術(shù)就是后處理技術(shù)。后處理一但設(shè)計完成后,后續(xù)將不需要再進(jìn)行修改,直接調(diào)用即可。后處理的設(shè)計過程一般包括設(shè)置機(jī)床參數(shù)、設(shè)置程序段模式、完善后處理等步驟。

4.1 設(shè)置機(jī)床參數(shù)

首先打開后處理編輯器,其中NX軟件的后處理編輯器在“開始”菜單中可以找到,該編輯器是NX軟件在整體安裝過程中自動安裝的。進(jìn)入后處理編輯器后需要給后處理過程起名,以方便后續(xù)調(diào)用。選擇公制/英制單位、五軸機(jī)床類型、編程系統(tǒng)庫(Siemens/Fanuc等),按“確定”后進(jìn)入后處理機(jī)床參數(shù)設(shè)計階段。機(jī)床參數(shù)主要需設(shè)置一般參數(shù)、第四第五軸參數(shù)和需要顯示的機(jī)床參數(shù)。

4.1.1 一般參數(shù)

一般參數(shù)是機(jī)床X、Y、Z方向的3個直線運動參數(shù),需根據(jù)具體機(jī)床的特點,設(shè)置X、Y、Z方向的3個線性軸行程距離、線性運動精度和移刀最大進(jìn)給速度。

4.1.2 第四軸

不同型號機(jī)床的第四軸不盡相同,可查找機(jī)床安裝手冊確定,這里假設(shè)第四軸為C軸。此外,還需設(shè)置第四軸的旋轉(zhuǎn)范圍、旋轉(zhuǎn)精度和最大旋轉(zhuǎn)速度。

4.1.3 第五軸

不同型號機(jī)床的第五軸不盡相同,可查找機(jī)床安裝手冊確定,這里假設(shè)第五軸為A軸。此外,還需設(shè)置第五軸的旋轉(zhuǎn)范圍、旋轉(zhuǎn)精度和最大旋轉(zhuǎn)速度。機(jī)床在做五軸運動時都需要啟動刀尖跟蹤功能,而刀尖跟蹤的基礎(chǔ)是機(jī)床的控制系統(tǒng)。目前較為先進(jìn)的機(jī)床一般都有RTCP(rotational tool center point)功能,樞軸距離(第四軸端面到第五軸軸線的距離)設(shè)置為0即可;如果沒有RTCP功能,樞軸距離就需要根據(jù)機(jī)床的實際結(jié)構(gòu)尺寸進(jìn)行輸入。

4.1.4 機(jī)床顯示

機(jī)床各參數(shù)設(shè)定好以后,需按下“顯示機(jī)床”按鈕,檢查機(jī)床X、Y、Z的3個線性方向,以及第四軸和第五軸的方向是否與實際所用機(jī)床的機(jī)床坐標(biāo)系一致,第四軸和第五軸的轉(zhuǎn)角范圍是否滿足機(jī)床的行程限制(見圖7)。

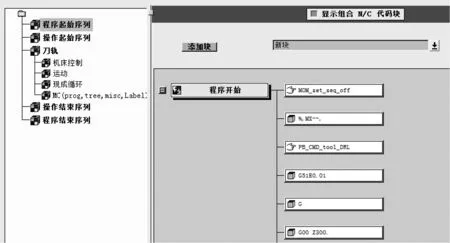

4.2 設(shè)置程序段模式

程序段模式的設(shè)置是后處理設(shè)置的核心任務(wù),設(shè)置不妥將無法有效驅(qū)動機(jī)床。程序段模式設(shè)定由程序起始序列、操作起始序列、刀軌、操作結(jié)束序列和程序結(jié)束序列等構(gòu)成(見圖8)。

圖7 機(jī)床顯示界面

圖8 程序段模式界面

4.2.1 程序起始序列

程序起始序列是程序的開頭部分,是完成任何加工路徑前都要執(zhí)行的指令。該序列需根據(jù)具體機(jī)床編程系統(tǒng)來設(shè)置,一般都會設(shè)置刀具號、刀補(bǔ)、工件坐標(biāo)系、安全起始高度等指令。

4.2.2 操作起始序列

操作起始序列是每一個加工路徑非切削移動部分都要執(zhí)行的程序段模式,完全再現(xiàn)了刀具逼近工件的基本過程。如無特殊需要,一般可采用后處理編輯器默認(rèn)的設(shè)置,但是需在刀軌開始前設(shè)置機(jī)床主軸旋轉(zhuǎn)指令。如果機(jī)床具有刀庫,還需設(shè)定自動換刀指令。

4.2.3 刀軌

刀軌是每一個加工路徑切削移動部分都要執(zhí)行的程序段模式,包括機(jī)床控制、運動和現(xiàn)成循環(huán)3個模式。

機(jī)床控制主要是指進(jìn)給速度、切削液的開閉、刀具補(bǔ)償開閉等指令的設(shè)置,所設(shè)置的指令必須符合所用機(jī)床的控制系統(tǒng)。

運動主要是指線性運動、圓周運動、快速移動等程序段的設(shè)定,這些程序段提供了將加工刀路翻譯成數(shù)控代碼的格式。例如,五軸加工的線性運動可設(shè)置成:G01 X Y Z A C F。

現(xiàn)成循環(huán)是編程系統(tǒng)所固有的循環(huán)加工指令,包括標(biāo)準(zhǔn)鉆、深孔鉆、斷屑鉆、鏜、攻絲等指令。由于不同機(jī)床的循環(huán)指令不盡相同,因此,需要根據(jù)具體機(jī)床重新設(shè)定。

4.2.4 操作結(jié)束序列

操作結(jié)束序列是每一個加工路徑非切削移動部分都要執(zhí)行的程序段模式,完全再現(xiàn)了刀具離開工件的基本過程。如無特殊需要,一般可采用后處理編輯器默認(rèn)的設(shè)置。

4.2.5 程序結(jié)束序列

程序結(jié)束序列是程序的結(jié)尾部分,是完成任何加工路徑后都要執(zhí)行的指令。該序列需根據(jù)具體機(jī)床的編程系統(tǒng)來設(shè)置,一般都會設(shè)置安全結(jié)束高度、切削液關(guān)閉、主軸停轉(zhuǎn)和程序結(jié)束等指令。

4.3 完善后處理

一般后處理初次設(shè)定后并不完善,需要進(jìn)行檢驗和修改。檢驗方式是調(diào)用后處理軟件,將刀路轉(zhuǎn)化成數(shù)控程序。通過檢查數(shù)控程序是否合理、機(jī)床是否能夠有效執(zhí)行數(shù)控程序,來檢驗后處理設(shè)計是否完善。如果不完善,則需要根據(jù)具體問題更改對應(yīng)的后處理設(shè)置,直至后處理軟件能夠生成令人滿意的數(shù)控加工程序為止。

后處理一旦設(shè)置好后,要保存到指定的文件夾中,后續(xù)生成數(shù)控程序時,直接調(diào)用這個后處理設(shè)置進(jìn)行程序轉(zhuǎn)化即可。

5 結(jié)語

通過對自動編程技術(shù)、加工仿真技術(shù)和后處理技術(shù)的有機(jī)結(jié)合,建立了一個五軸數(shù)控加工模擬制造技術(shù)體系。該體系可以完成各類復(fù)雜零件的加工制造,縮短工藝試制準(zhǔn)備周期,降低加工質(zhì)量風(fēng)險,指導(dǎo)一線操作人員作業(yè),并為五軸數(shù)控加工標(biāo)準(zhǔn)的制定和完善提供了技術(shù)基礎(chǔ)。