蘭新客運專線動車組設備艙差壓跟蹤試驗研究

于慶斌 張 蘭

(中車長春軌道客車股份有限公司車體研發部, 130062, 長春//第一作者, 教授級高級工程師)

隨著列車速度的提高,客室內外壓力變化越來越受到重視。當列車在高寒強風沙的惡劣環境下高速運行時,客室內壓力變化幅度較大[1]。目前對影響客室內壓力變化的因素研究集中于列車空氣阻力、會車時出現的壓力波以及列車經過隧道時引起隧道內的壓力波動和微氣壓波,這些統稱為列車氣動效應。國內學者對列車氣動效應的研究已相對成熟[2-6]。當列車明線交會或者隧道內交會時,相對封閉的設備艙內與艙外會產生較大的壓力差,這將會對列車運行安全造成嚴重影響。蘭新客運專線運營環境較惡劣,為了保證列車在高寒強風沙環境中安全運行,設計人員對強風沙特殊運營環境中的動車組進行了充分調研,對設備艙裙板防風沙結構開展了跟蹤試驗研究。

目前,高速列車裙板兩側的大面積格柵用于設備艙通風散熱,但裙板同時導致設備艙內外有顯著差壓存在[7]。許良中等[8]通過實車試驗分析了不同工況下動車組客室內氣壓變化率和室內外差壓,并研究了車體動態氣密性指數隨時間變化關系。牛紀強等[9]采用動模型試驗方法對不同工況下單車設備艙內外壓力及壓差進行了初步研究。

迄今為止,跟蹤研究不同工況下試驗測試設備艙差壓變化規律的較少。本文采用在高寒抗風沙動車組艙內外布置差壓傳感器的方法對不同車速和風速條件下底板及裙板承受的差壓氣動載荷進行長期跟蹤測試,研究不同工況下的差壓變化。

1 試驗內容

蘭新客運專線的某高寒抗風沙動車組是針對高寒、高溫、高海拔、強風沙和強紫外線等特殊運行環境條件,研發制造的時速250 km動車組。本文跟蹤測試對象主要是該動車組的1號頭車和3號中間車設備艙裙板及底板等結構。試驗評定標準參照GB 5599—1985《鐵道車輛動力學性能評定和試驗鑒定規范》、鐵運[2008]28號《高速動車組整車試驗規范》和鐵建設函[2005]140號《新建時速200~250公里客運專線鐵路設計暫行規定》等確定。

2 試驗方法

2.1 測點布置及測試方法

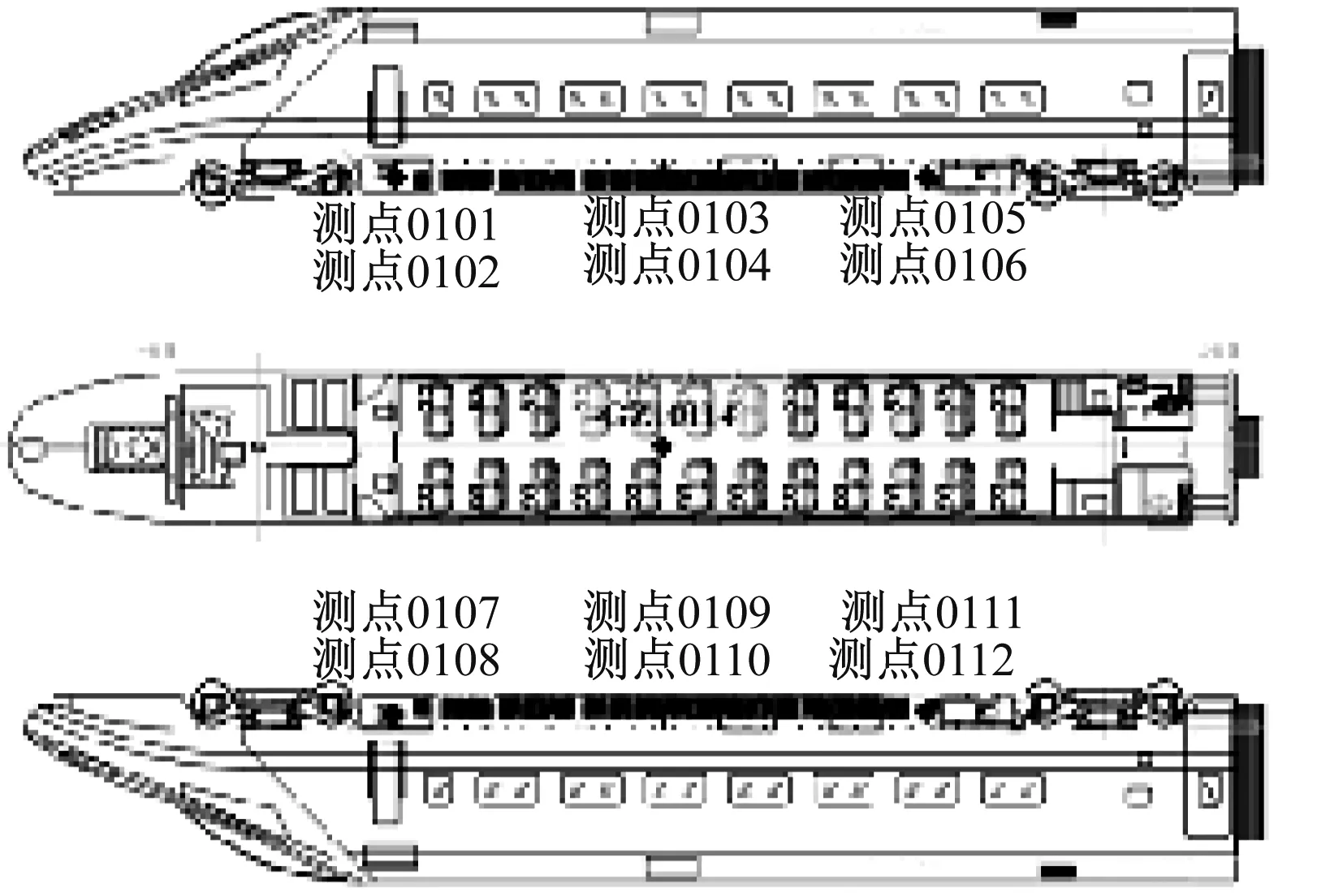

根據前期設備艙地面效應試驗情況,對1號車、3號車設備艙典型部位布置差壓測點,如圖1所示。

設備艙的差壓特性采用在設備艙內外布置差壓傳感器的方法進行測試,試驗數據通過以太網方式進行采集。

a) 1號車

b) 3號車

2.2 試驗步驟和措施

跟蹤試驗的具體步驟如下:① 在設備艙裙板、底板內外布置差壓測點;② 數據采集系統調試和工作;③ 差壓氣動載荷與車速、風速及線路情況的聯合分析。

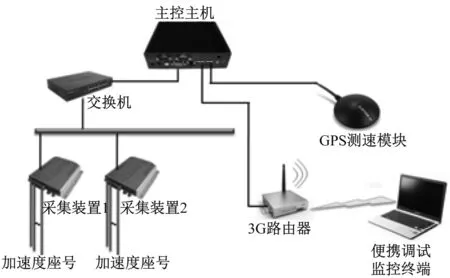

數據采集系統由前端采集傳感器、以太網采集模塊、網絡通信設備及終端計算機組成,采用以太網傳輸模式進行現場數據采集。該系統具有高速、高抗擾度、高可靠性、傳輸距離長、無須編寫設備驅動程序等優點,其原理結構如圖2所示。

2.3 測點布置和安裝位置

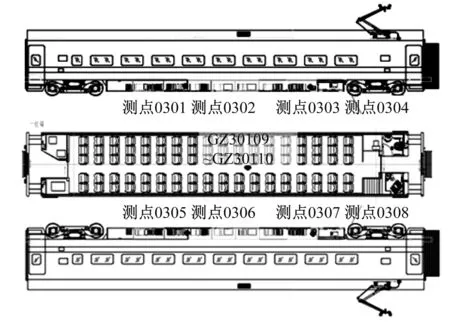

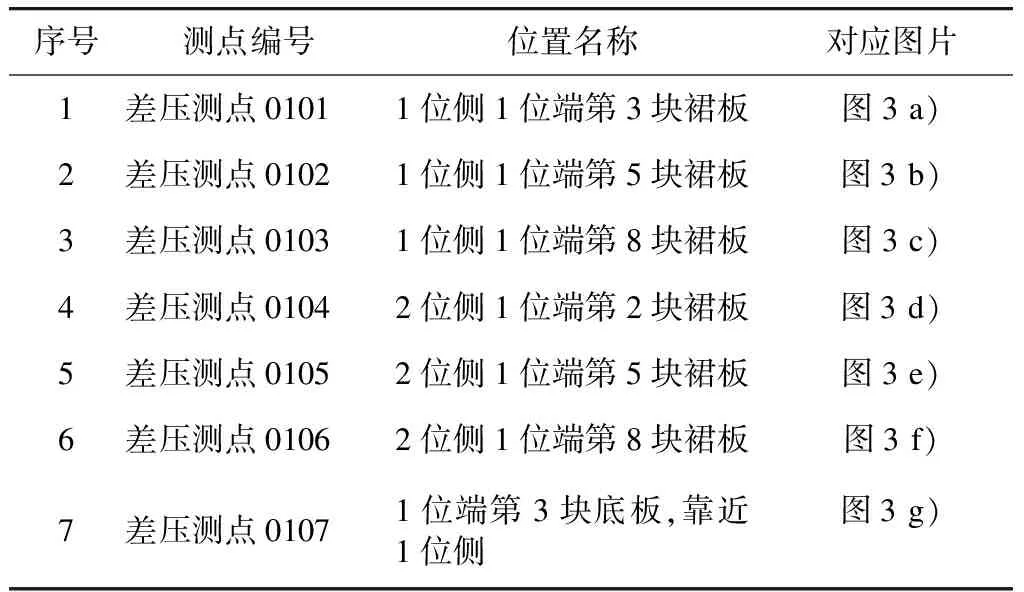

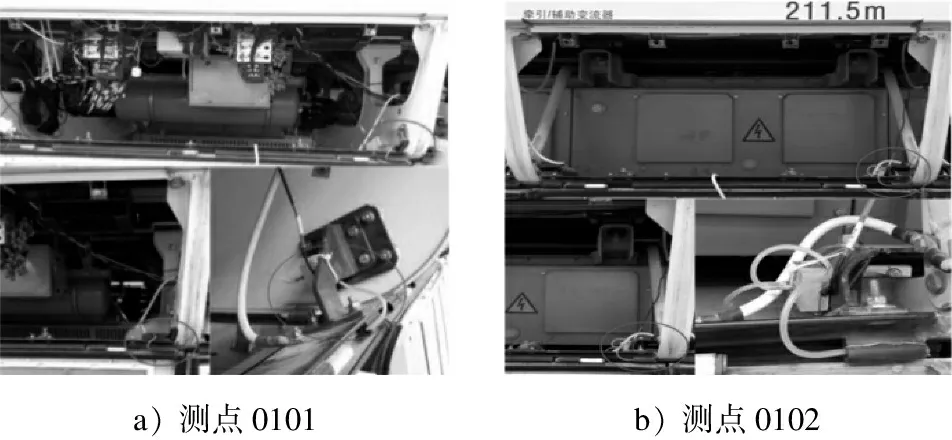

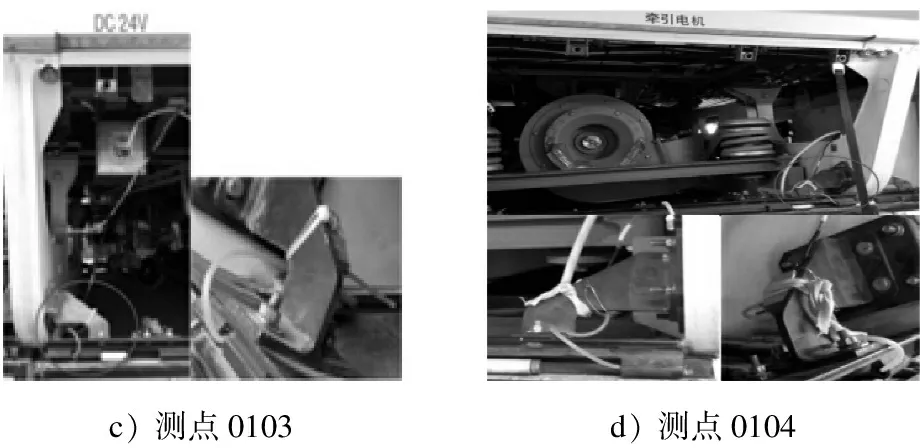

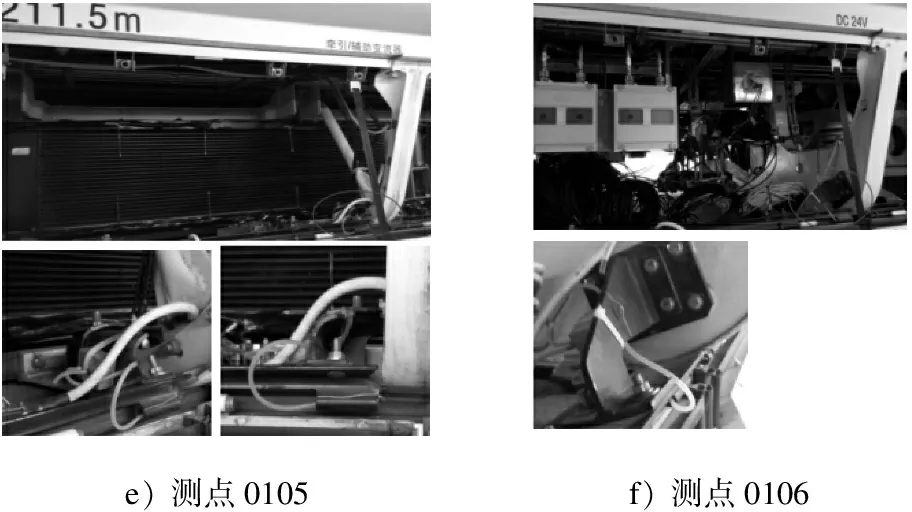

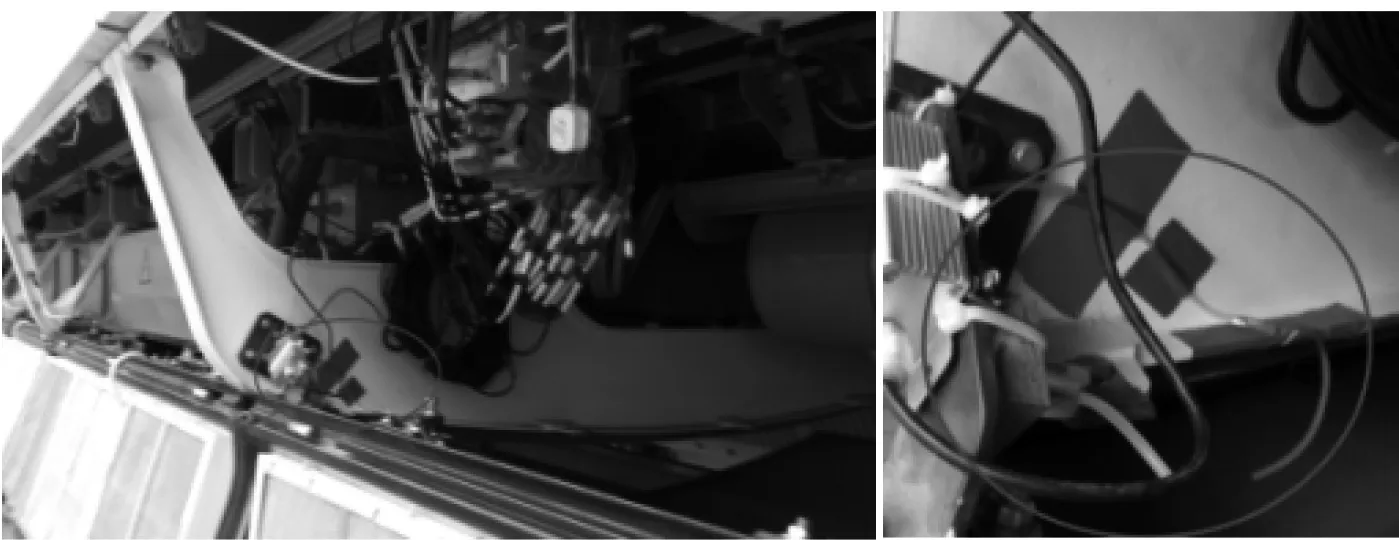

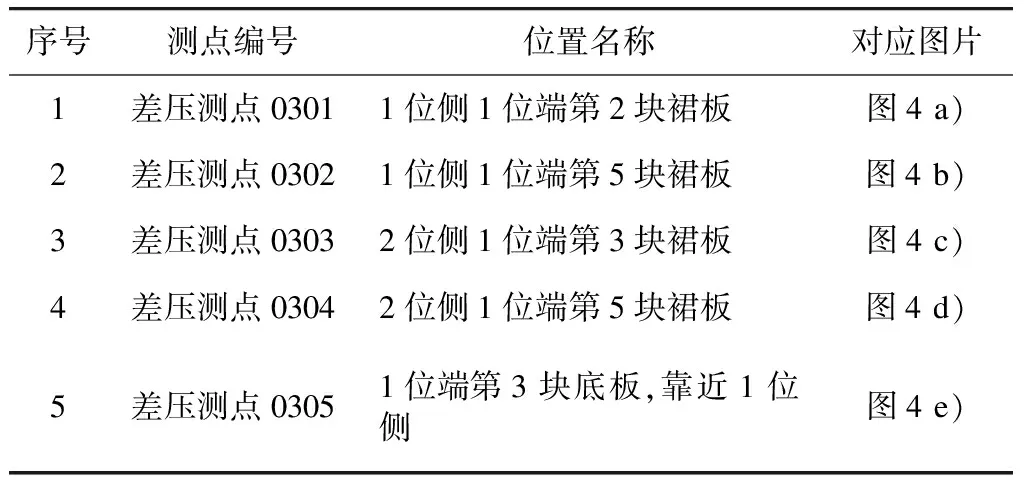

設備艙測點具體布置和安裝位置如表1、表2、圖3及圖4所示。圖中圓圈內為1號車和3號車的4個試驗測點具體位置。

3 試驗結果及分析

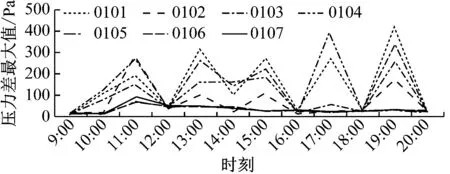

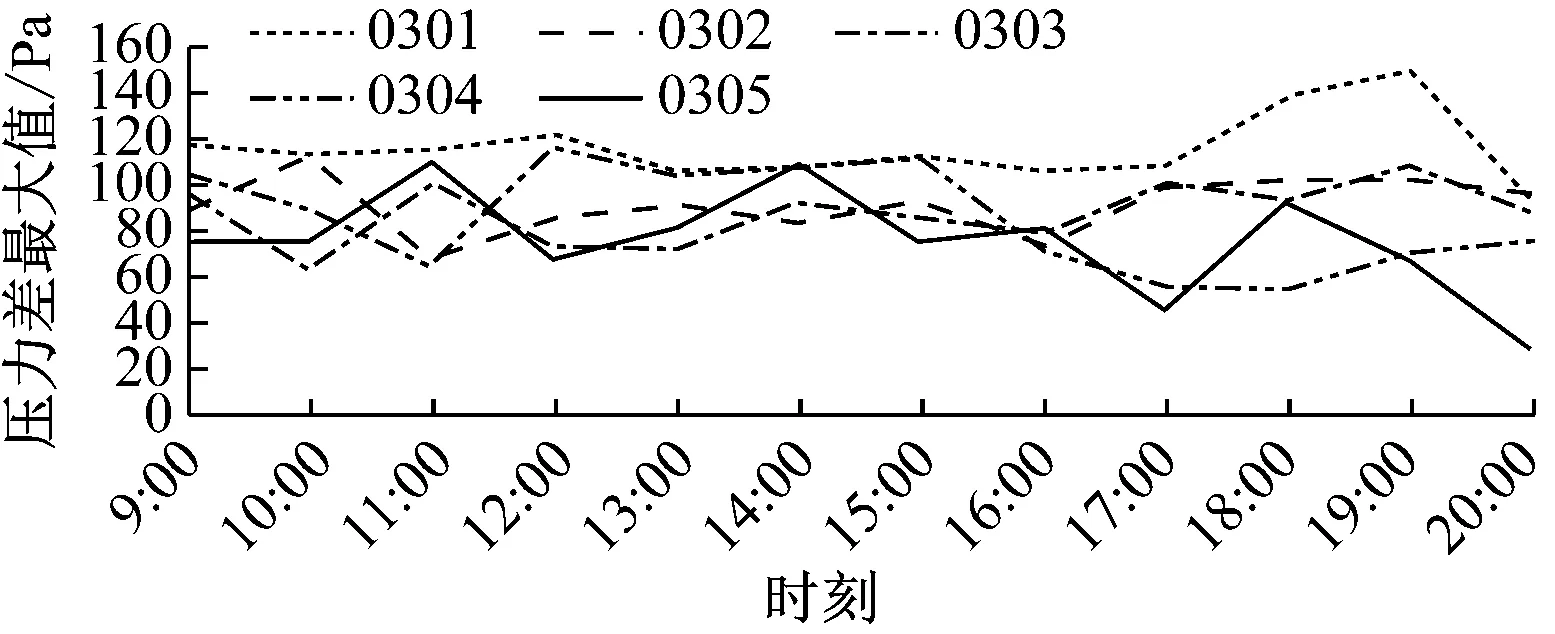

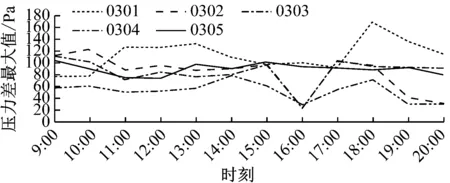

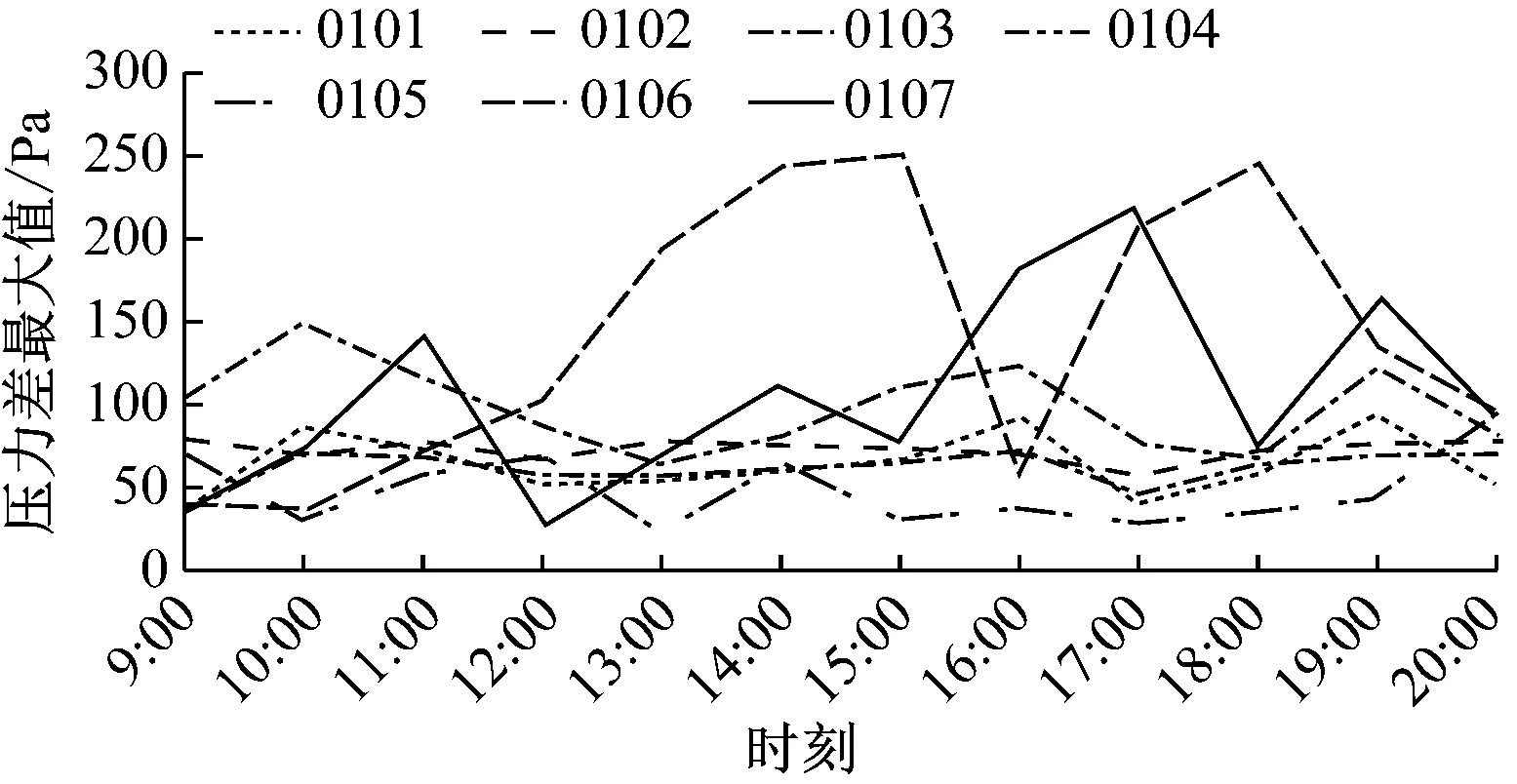

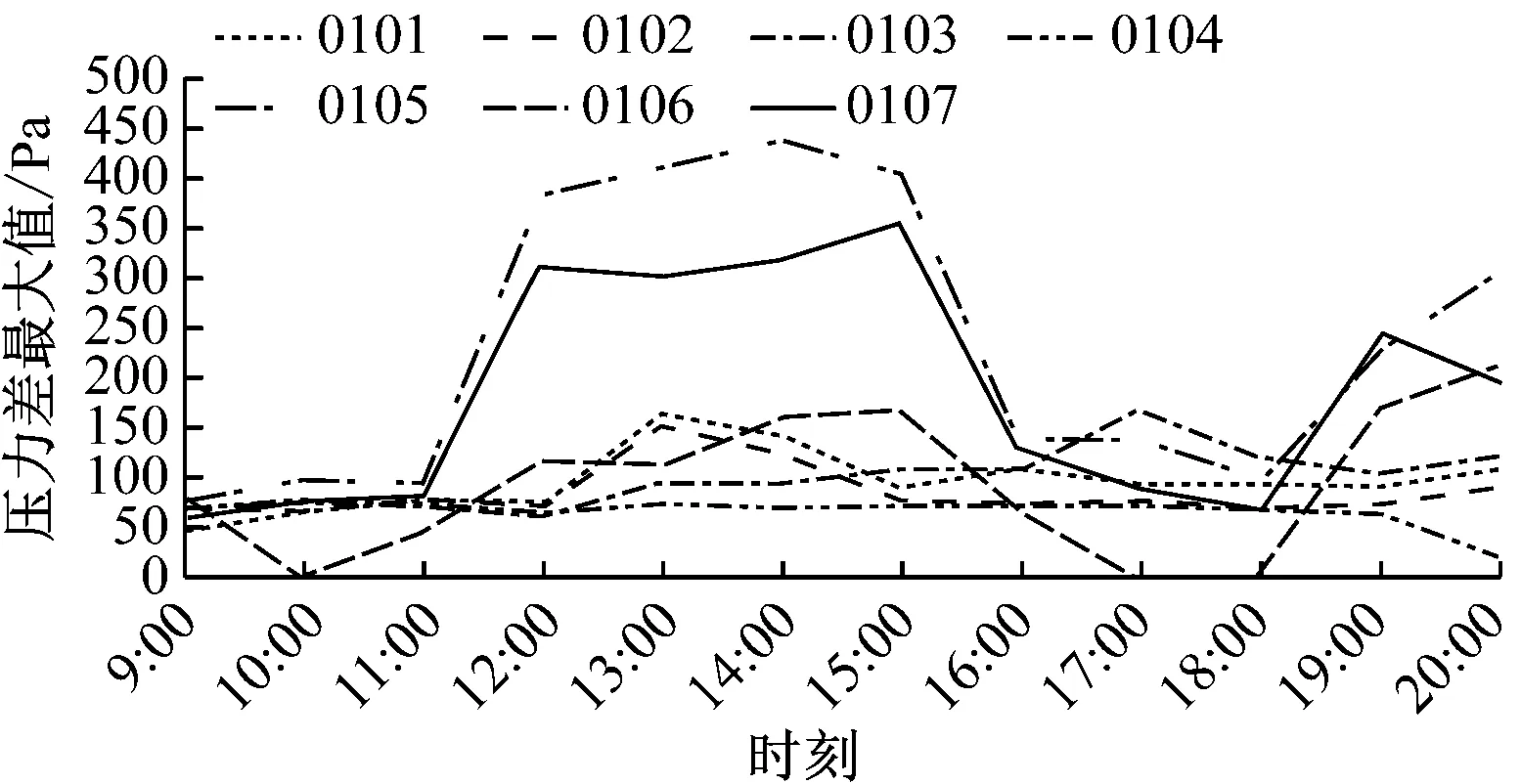

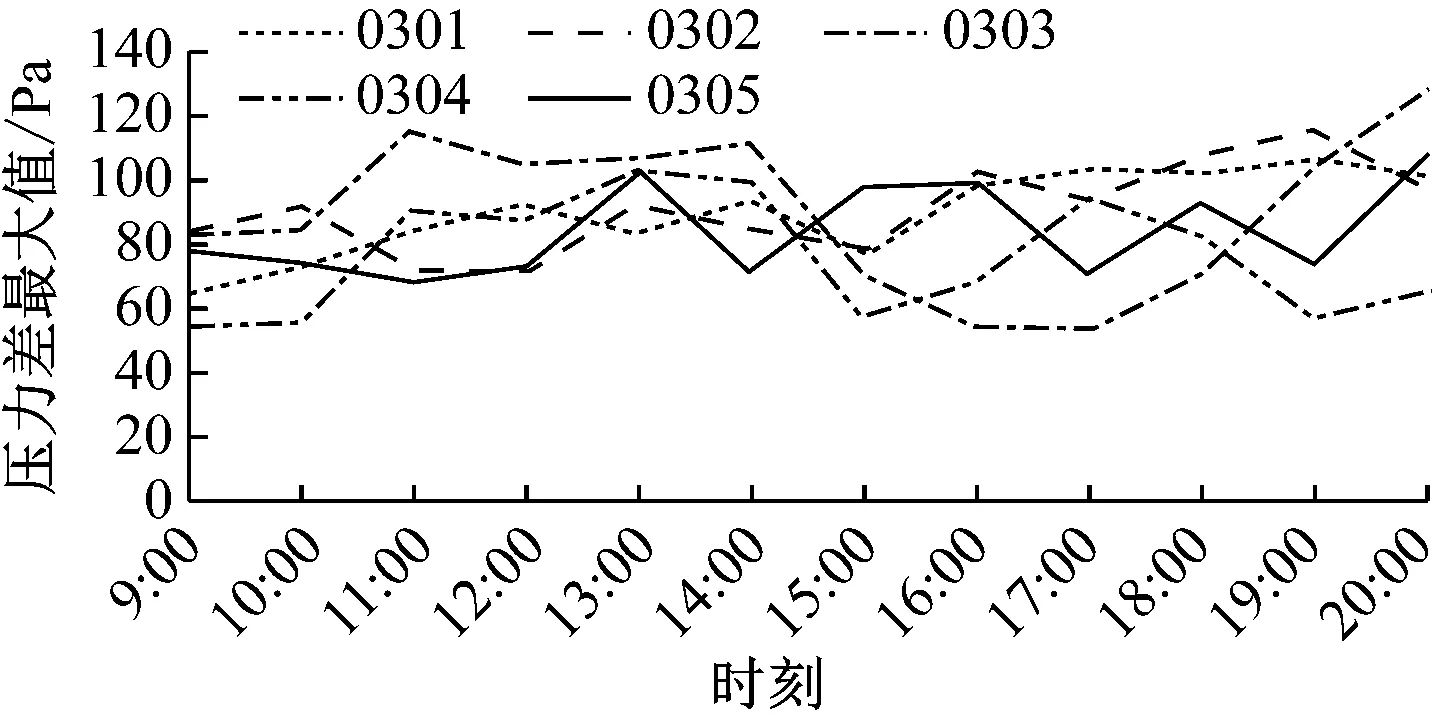

跟蹤試驗里程約120萬km,本文選取其中具有代表性的2017年10月和2017年12月測試結果作為分析對象。10月10日和14日,1號車設備艙內外(牽引電機與輔助變流器處)各時段測點壓力差對比如圖5所示,3號車設備艙內外(空壓機與24 V供電處)各時段測點壓力差對比如圖6所示。

圖2 數據采集系統原理結構圖

序號測點編號位置名稱對應圖片1差壓測點01011位側1位端第3塊裙板圖3 a)2差壓測點01021位側1位端第5塊裙板圖3 b)3差壓測點01031位側1位端第8塊裙板圖3 c)4差壓測點01042位側1位端第2塊裙板圖3 d)5差壓測點01052位側1位端第5塊裙板圖3 e)6差壓測點01062位側1位端第8塊裙板圖3 f)7差壓測點01071位端第3塊底板,靠近1位側圖3 g)

a) 測點0101b) 測點0102

c) 測點0103d) 測點0104

e) 測點0105f) 測點0106

g) 測點0107

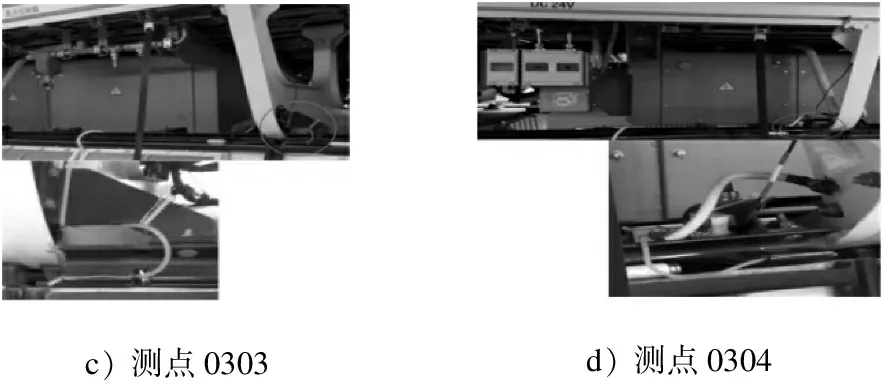

序號測點編號位置名稱對應圖片1差壓測點03011位側1位端第2塊裙板圖4 a)2差壓測點03021位側1位端第5塊裙板圖4 b)3差壓測點03032位側1位端第3塊裙板圖4 c)4差壓測點03042位側1位端第5塊裙板圖4 d)5差壓測點03051位端第3塊底板,靠近1位側圖4 e)

a) 測點0301b) 測點0302

c) 測點0303d) 測點0304

e) 測點0305

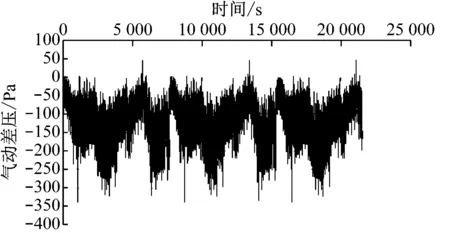

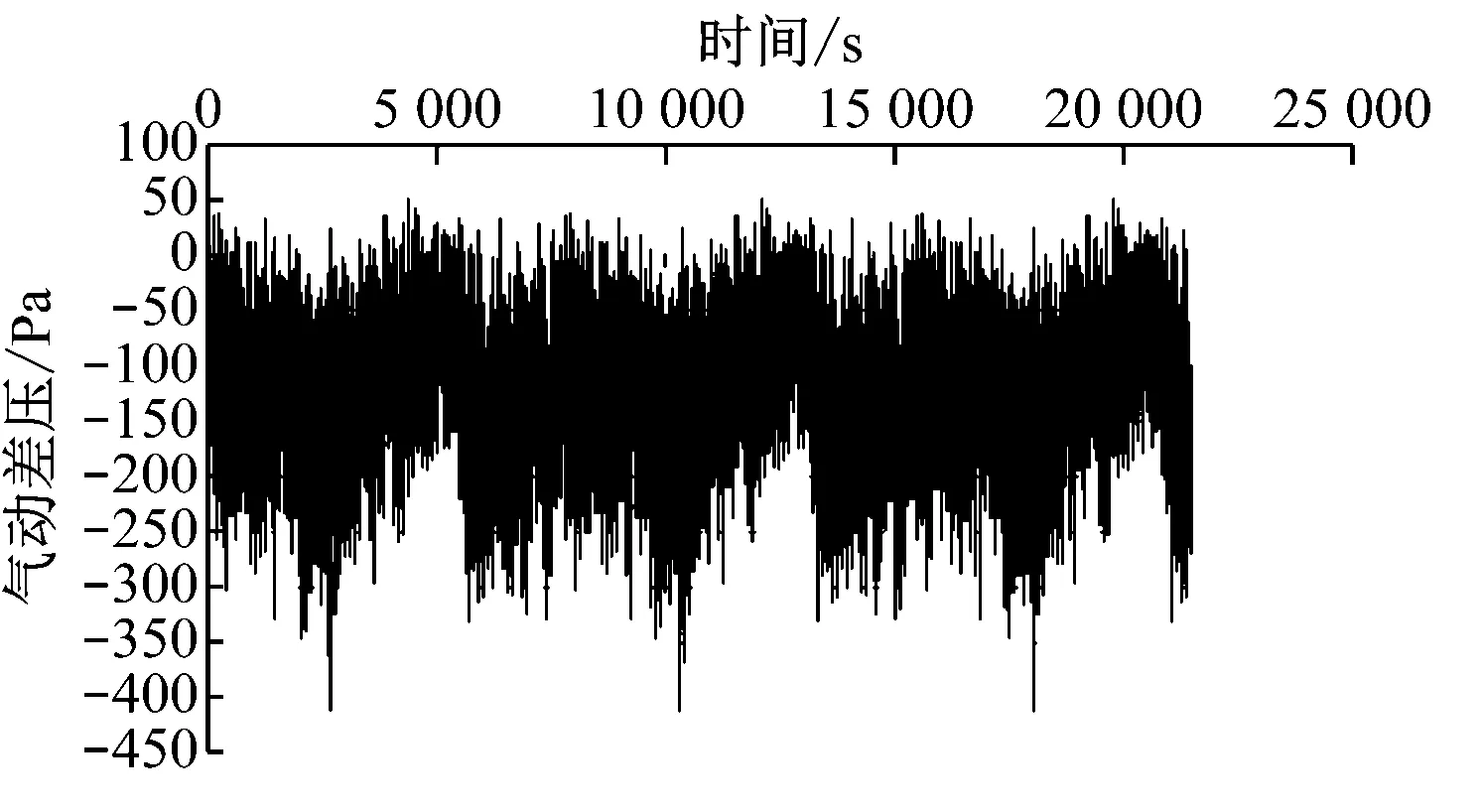

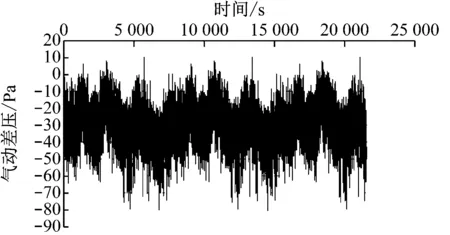

10月份1號車(選取1位側1位端第3塊裙板0101測點),3號車(2位側1位端第3塊裙板0303測點)內外各時段測點壓力差變化如圖7所示。圖中設備艙內氣動差壓大部分維持在微正壓狀態,只有在車輛交匯和過隧道的工況下氣動差壓呈現趨零方向的變化,其氣動載荷均值減小,載荷幅值加大。

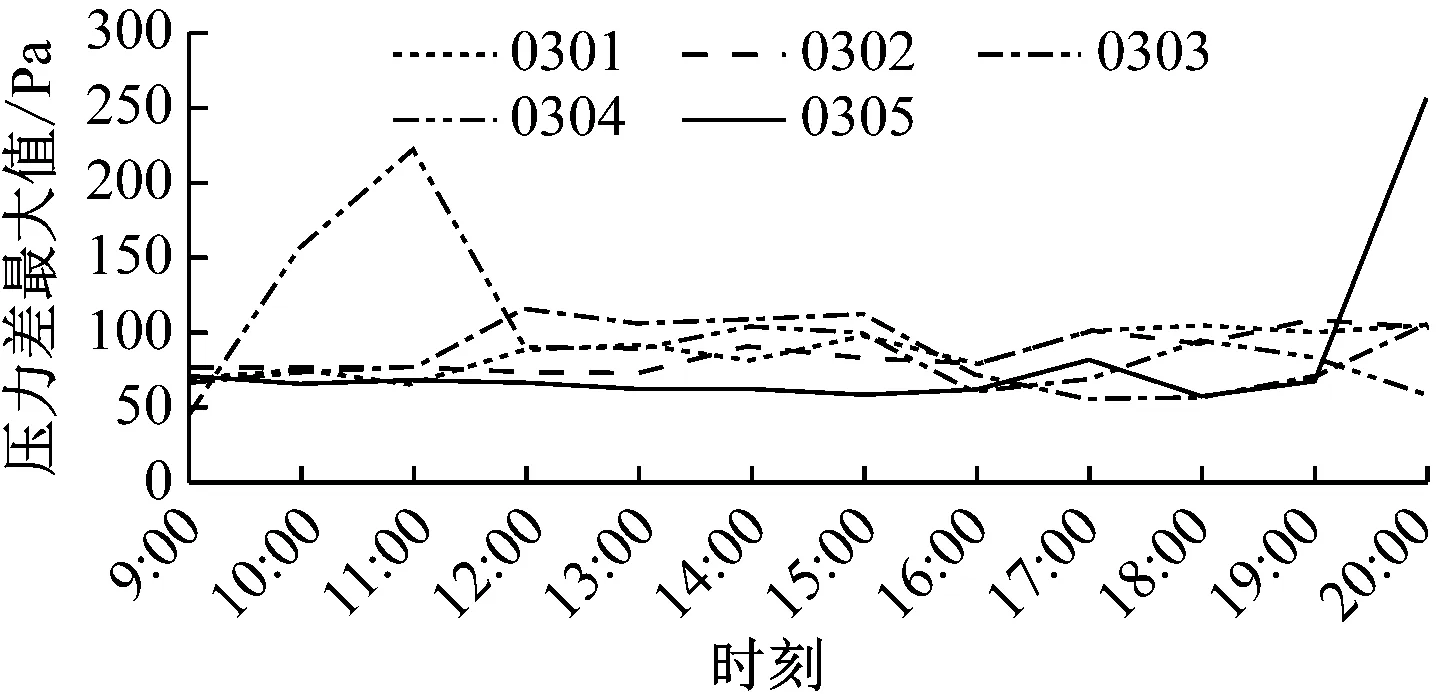

12月10日和14日,1號車設備艙內外(牽引電機與輔助變流器處)各時段測點壓力差對比如圖8所示,3號車設備艙內外(空壓機與24 V供電處)各時段測點壓力差對比如圖9所示。

a) 10月10日

b) 10月14日

a) 10月10日

b) 10月14日

a) 測點0101

b) 測點0303

a) 12月10日

b) 12月14日

a) 12月10日

b) 12月14日

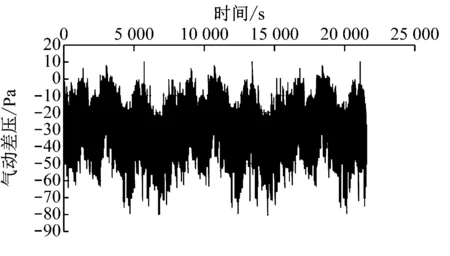

12月份1號車(1位側1位端第3塊裙板0101測點),3號車(2位側1位端第3塊裙板0303測點)內外各時段測點壓力差變化如圖10所示。圖中設備艙內氣動差壓大部分維持在微正壓狀態,只有在車輛交匯和過隧道的工況下氣動差壓呈現趨零方向的變化,其氣動載荷均值減小,載荷幅值加大。

a) 測點0101

b) 測點0303

4 結論

(1) 設備艙內不同位置處的壓差分布存在顯著差異,但是基本處于外界壓力大于設備艙內部壓力的狀態;列車兩側設備艙內外壓差不對稱分布可能是由于外界環境風造成的,也不排除是設備艙內風機引起設備艙內壓力分布不均勻。

(2) 不同日期各測點在同一時刻差壓值的縱向對比結果表明,各測點差壓值的最大值一般不超過600 Pa,各測點差壓值平均值一般不超過200 Pa。從不同日期相同時刻1號車和3號車各測點差壓變化趨勢分析可知,1號車和3號車各測點在不同日期同一時刻設備艙差壓變化趨勢相似。

(3) 從列車不同執行任務獲得的測試結果對比可知,列車設備艙內外壓差差異顯著,設備艙內外壓差受環境風影響顯著;從列車執行一次任務的不同時間段內的設備艙內外壓差結果差異較大可知,引起這種現象的原因除了不同線路處的環境風的差異,還有可能是列車通過隧道造成的。

(4) 從壓差最大基本不超過600 Pa的測試結果可知,由于該車設備艙不用考慮氣密性,所以外界環境的變化對設備艙內外壓差的影響很小;如果采用具有一定氣密性的設備艙后,造成設備艙內壓力變化受外界環境影響的靈敏度降低,從而引起設備艙內外壓差增大,對設備艙的設計強度會造成一定考驗。