延遲焦化裝置冷焦水密閉除臭技術(shù)應(yīng)用

米鵬濤

(中國(guó)石化九江分公司,江西九江 332004)

延遲焦化裝置是煉油廠重油加工生產(chǎn)的重要裝置,其焦炭塔在冷焦和除焦過程中會(huì)釋放很多含硫的惡臭氣體。焦化裝置排放的廢氣含有硫化氫和揮發(fā)酚等,散發(fā)出惡臭,直接進(jìn)入大氣嚴(yán)重污染周圍環(huán)境[1]。為此,某石化公司探索實(shí)施了冷焦水系統(tǒng)的異味治理。

1 現(xiàn)狀分析

1.1 改造前流程

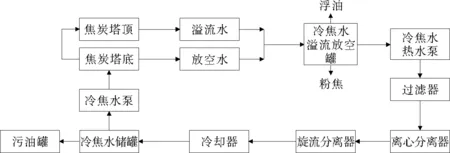

改造前采用的是水出焦炭塔后進(jìn)入冷焦熱水罐,進(jìn)行焦粉沉降和重力除油,再經(jīng)過濾器、離心、旋流分離器分離焦粉、油后,空冷冷卻降溫,水泵提升注水冷焦的循環(huán)處理流程。工藝流程見圖1。

焦炭塔運(yùn)行到冷焦時(shí),開啟冷焦水給水泵,從冷焦水儲(chǔ)水罐將冷焦水送入焦炭塔進(jìn)行冷焦,焦炭塔溢流及放空水排入冷焦水溢流放空罐,浮油浮至水面,粉焦沉至罐底,冷焦水溢流放空罐中的水經(jīng)冷焦熱水泵加壓后經(jīng)過過濾器后,再進(jìn)入離心分離器,使油和水與焦粉分離,油和水進(jìn)旋流分離器,分出的油進(jìn)污油罐,水則經(jīng)過空氣冷卻器冷卻后回冷焦水儲(chǔ)水罐重復(fù)使用。冷焦水溢流放空罐中的浮油與旋流出的污油一起流入污油罐,脫水后污油通過污油泵送至全廠污油罐。污油罐中的水排入含油污水管網(wǎng)。冷焦水溢流放空罐中的焦粉與離心分離器分離出的焦粉進(jìn)入一次沉淀池。

1.2 異味源分析

焦炭塔放水冷焦期間,塔頂?shù)母邷匾缌魉按罅康母邷卣羝麏A帶著泡沫和焦粉排入冷焦水溢流放空罐,高溫溢流水含有較高濃度的油、硫、酚、氰、重金屬、雜環(huán)和稠環(huán)芳烴等有毒有害物質(zhì),會(huì)產(chǎn)生大量100 ℃左右的含硫蒸汽由呼吸閥揮發(fā)至大氣;水力切焦的過程中,焦炭經(jīng)溜焦槽進(jìn)入焦池時(shí),會(huì)有夾帶著油氣、硫化物和焦粉的蒸汽排放至大氣;焦化的污水池和污油罐也會(huì)向大氣中排放夾帶油氣、硫化物的蒸汽。在切焦期間檢測(cè)污油罐呼吸閥排出廢氣硫化氫含量在10 mg/m3左右、非甲烷總烴在10×105以上,冷焦水罐呼吸閥排出的廢氣硫化氫最高達(dá)100 mg/m3左右、非甲烷總烴在10×104以上。上述焦化裝置排放的廢氣含有硫化氫和揮發(fā)酚等,散發(fā)出惡臭,直接進(jìn)入大氣嚴(yán)重污染周圍環(huán)境。

圖1 改造前冷焦水工藝流程

2 改造方案及工藝特點(diǎn)

將冷焦水溢流放空罐、污油罐、污水池、溜焦槽等進(jìn)行密閉化除臭改造,將除焦過程中排放的廢氣集中收集,經(jīng)過廢氣一體化處理裝置,進(jìn)行氣液分離,過濾焦粉,脫硫后達(dá)到國(guó)家GB14554-93《惡臭污染物排放標(biāo)準(zhǔn)》,即H2S≯0.35 mg/m3,CH3SH≯0.020 mg/m3排入大氣。設(shè)計(jì)處理量為500 m3/h。

2.1 工藝技術(shù)方案

a)在除焦溜槽上部增加廢氣收集罩1個(gè),溜焦槽廢氣收集總管上增設(shè)軸流風(fēng)機(jī),將收集到的氣體引入廢氣一體化處理裝置。

b)將冷焦水溢流放空罐及污油罐呼吸閥上各增設(shè)廢氣收集罩1個(gè),將含硫廢氣從收集罩引入廢氣一體化處理裝置。

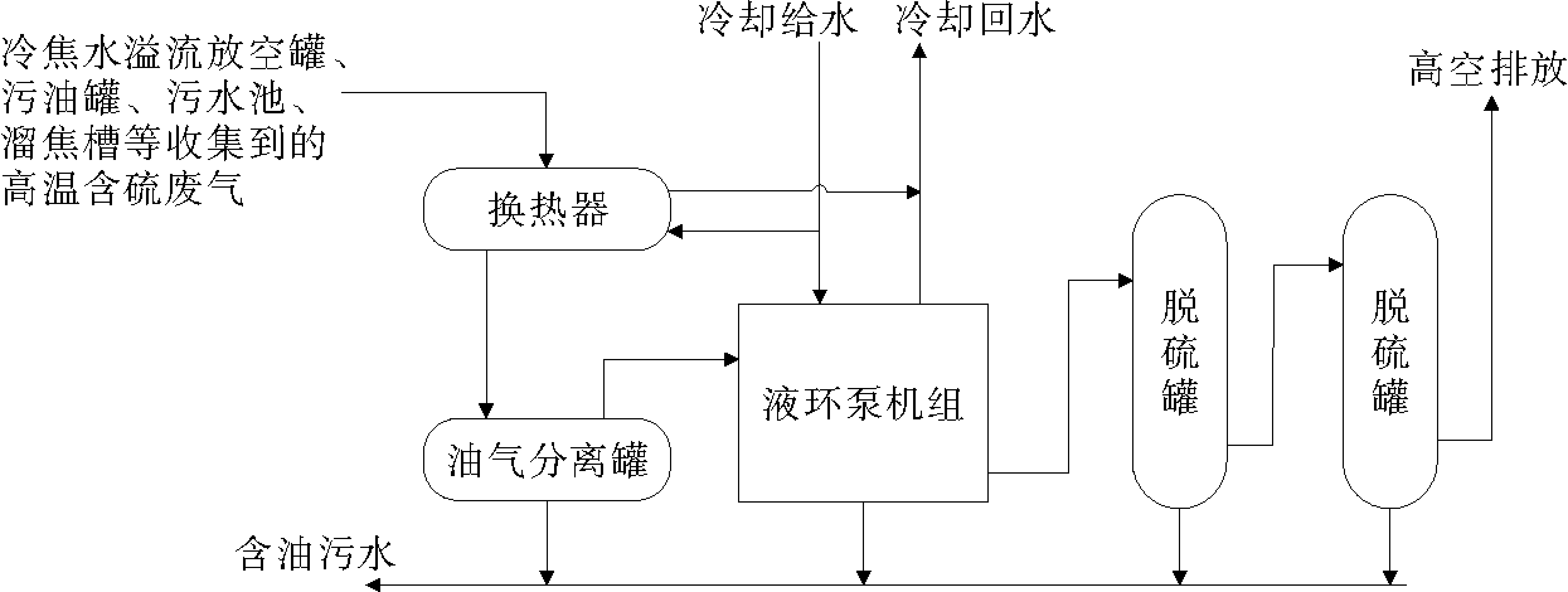

c)引進(jìn)一套廢氣處理一體化裝置。該裝置為撬裝設(shè)備,主要包括:液環(huán)泵機(jī)組、冷凝換熱器、油氣分離罐、脫硫罐A、脫硫罐B、梯子及檢修平臺(tái)、接線箱等設(shè)備。

2.2 改造后工藝流程

改造后的廢氣一體化處理裝置工藝流程見圖2。

圖2 廢氣一體化處理裝置工藝流程

2.3 改造后工藝流程說明

2.3.1廢氣收集

在冷焦水溢流放空罐、污油罐呼吸閥口、焦炭塔溜焦槽等向大氣排放含油、含硫、含焦粉蒸汽的地方分別安裝廢氣收集罩,使廢氣不再直接排入大氣造成環(huán)境污染。

2.3.2冷卻

由各個(gè)廢氣收集罩收集來的廢氣溫度不同,平均溫度在100 ℃左右,通過冷卻器將廢氣冷卻至25 ℃,具體來說,高溫廢氣從殼程中流過,冷卻水從管程中流過,達(dá)到換熱冷凝的目的。冷卻器廢氣出口連接油氣分離罐,在連接管路上安裝溫度計(jì),監(jiān)控溫度是否在設(shè)計(jì)范圍內(nèi)。

2.3.3油氣分離

油氣分離罐用來分離呈平衡狀態(tài)的液體和氣體,在這里含油污水與不凝氣分離,罐體內(nèi)置液位控制計(jì),當(dāng)液位達(dá)到50%時(shí),開啟罐體底部的排水閥,將含油污水送入含油污水處理系統(tǒng)進(jìn)行后續(xù)處理。油氣分離罐后接真空泵,不凝氣在負(fù)壓的狀態(tài)下被吸入泵體,從而實(shí)現(xiàn)油氣分離。

2.3.4脫硫

在脫硫罐中,選擇性地將硫化氫、有機(jī)硫等惡臭組分吸附在其豐富的微孔中,然后在催化劑、助催化劑、氧化劑的協(xié)同作用下,與廢氣中含有的氧進(jìn)行催化氧化反應(yīng),從而徹底去除惡臭物質(zhì),達(dá)到氣體脫臭的目的。對(duì)脫硫劑的要求:高硫容、高強(qiáng)度、壓降低、不含鐵、在操作條件下不會(huì)生自燃、遇水不粉化不板結(jié)、可吸附油氣及其他有機(jī)物。

2.4 改造后工藝的特點(diǎn)

a)該改造可在線進(jìn)行,不影響生產(chǎn)。脫硫罐可串聯(lián)可并聯(lián)運(yùn)行,填料可在線更換,脫硫劑安全可靠,市場(chǎng)上可選擇的較多。

b)操作方便,凈化度高,深層阻力小,適應(yīng)性強(qiáng),脫硫快,流量高;脫硫劑更換后由廠家回收。

c)充分回收利用,不產(chǎn)生固廢、廢水,無二次污染。

d)在冷焦水溢流放空水罐及污油罐上增設(shè)廢氣收集罩,廢氣收集罩罩于呼吸閥上,且不與呼吸閥形成密閉空間,雖然會(huì)導(dǎo)致部分空氣進(jìn)入收集罩,增大裝置的負(fù)荷,但有效避免了水罐、污油罐抽負(fù)壓的安全隱患。

e)該設(shè)施使用不含鐵脫硫劑,不會(huì)產(chǎn)生硫化亞鐵自燃,避免了安全隱患。

3 改造后效果

焦化冷焦水密閉除臭設(shè)施投用至今已經(jīng)兩年有余。實(shí)踐證明,設(shè)施流程簡(jiǎn)單,凈化度高,脫硫快,流量高,無二次污染,現(xiàn)場(chǎng)環(huán)境空氣得到了有效改善。

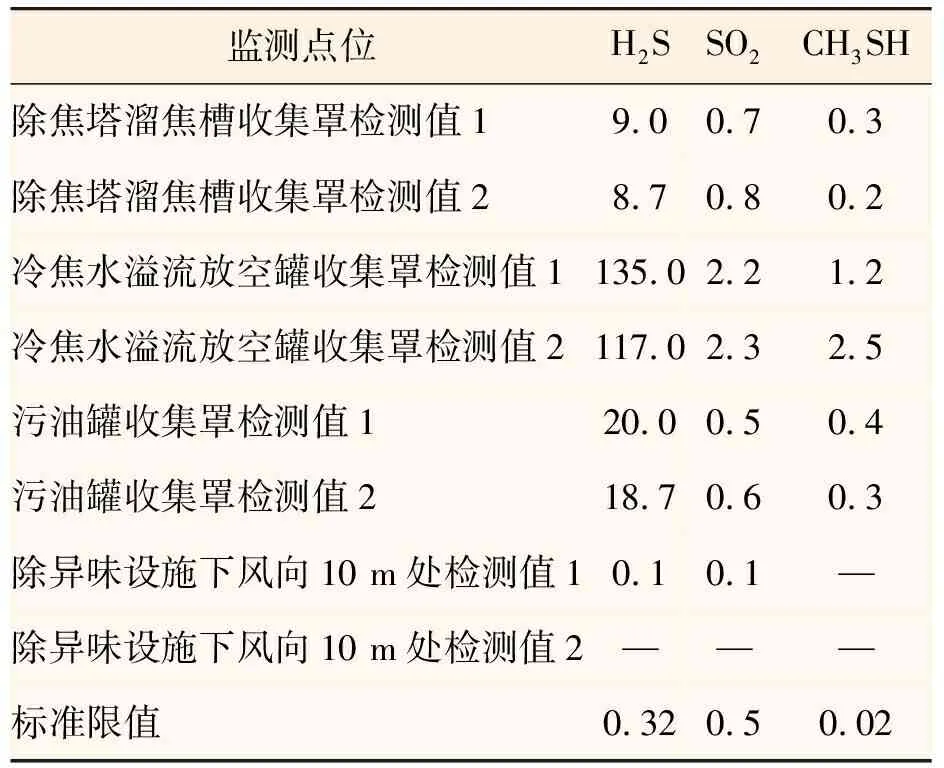

對(duì)該裝置投用后廢氣排放情況進(jìn)行了監(jiān)測(cè),主要在焦化裝置冷焦和除焦時(shí)段,污染物排放量最大的時(shí)段,對(duì)冷焦水溢流放空罐收集罩、餾焦槽收集罩、污油罐收集罩的廢氣進(jìn)行了檢測(cè),在廢氣一體化裝置脫硫罐排放口下風(fēng)向10 m處界區(qū)對(duì)環(huán)境空氣進(jìn)行了監(jiān)測(cè)。結(jié)果見表1(表中標(biāo)準(zhǔn)限值取自GB14554-93《惡臭污染物排放標(biāo)準(zhǔn)》和GB16297-1996《大氣污染物綜合排放標(biāo)準(zhǔn)》)。

從表1可以看出,含高濃度的H2S、SO2、CH3SH的廢氣,經(jīng)除異味設(shè)施后,無組織排放廢氣下風(fēng)向10 m處H2S、SO2、CH3SH的含量達(dá)到相關(guān)標(biāo)準(zhǔn)要求,現(xiàn)場(chǎng)惡臭明顯改善。

4 結(jié)論與建議

a)從運(yùn)行效果來看,對(duì)焦化裝置的冷焦水設(shè)施進(jìn)行了成功的密閉改造,脫臭效果好。

表1 廢氣一體化裝置監(jiān)測(cè)結(jié)果mg/m3

b)該設(shè)施為模塊化設(shè)計(jì)制造,撬裝設(shè)備,只需接口對(duì)接,安裝操作方便,可在線實(shí)施安裝改造,不影響生產(chǎn)。

c)脫硫罐可串可并,填料可在線更換,脫硫劑安全可靠。技術(shù)成熟度高,設(shè)備投資小,無二次污染,很好地解決了冷焦水惡臭污染問題,環(huán)保效益顯著。

d)鑒于該項(xiàng)目沒有考慮到對(duì)VOCs的去除,建議進(jìn)一步完善改造,增加VOCs去除功能。