運營客專隧道內無砟軌道病害快速整治技術

馬瑞華

(中鐵十七局集團有限公司 山西太原 030006)

1 病害情況

山東青榮客專于家夼隧道,進口里程為K272+069,出口里程為K274+566,全長2 497 m。隧道內采用CRTSⅠ型雙塊式無砟軌道結構,軌道結構高度515 mm,道床板為縱向連續鋼筋混凝土結構,直接在經拉毛處理的隧道仰拱填充層上構筑[1],采用C40混凝土,寬度2 800 mm、厚度260 mm;道床板在變形縫處斷開并設置伸縮縫。

在天窗點內作業檢查發現,隧道上行線仰拱填充層與道床板離縫積水,軌道高程變化最大值達-5 mm(低于設計軌面高程5 mm),段落長度達6 m。為此,對該段線路限速80 km/h通行。

(1)道床板離縫

軌道結構道床板與仰拱填充間存在離縫,離縫間充水,現場可見粗骨料擠出及水流沖擊痕跡,其中上行線K273+660處最為嚴重,離縫高度最大達60 mm,伸入軌道板140 mm,呈楔形狀。道床板與填充層間離縫見圖1。

圖1 道床板離縫并有碎石擠出

(2)填充層表面積水K273+600~K273+750區段線間及線路與溝槽間積水淤積嚴重,中心水溝淤堵,仰拱

填充層表面排水不良。積水情況見圖2。

圖2 填充層表面積水

(3)道床板裂縫

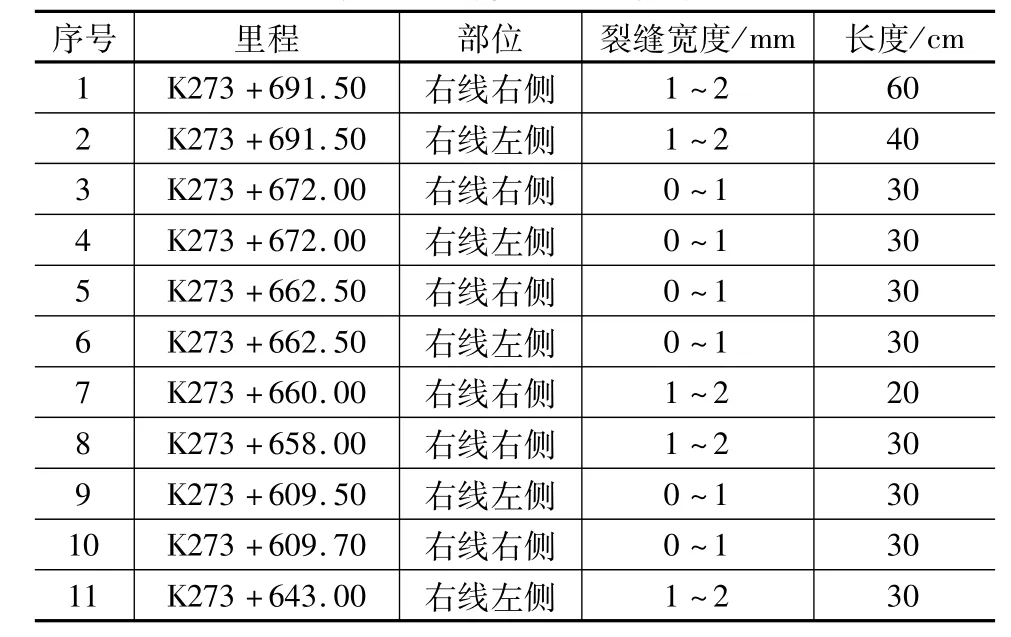

K273+643~K273+691段共查出11條道床板裂縫,裂縫最大寬度2 mm。道床板裂縫統計見表1。

表1 道床板裂縫統計

2 病害產生機理分析

利用地質雷達配合基底鉆孔對基底結構密實情況進行了檢測[2],分別在兩側道床板與側溝間、兩道心和兩線間靠道床板側各布置2條測線。現場檢測見圖3。

圖3 現場檢測

現場踏勘和鉆孔取芯情況顯示,在K273+600~K273+750里程范圍內,主要表現為線間及無砟軌道與溝槽間積水,無砟軌道道床板與仰拱填充層間離縫、脫空、縫間充水并有粗細骨料擠出,道床板開裂,仰拱與仰拱填充間存在不密實層,排水系統局部擁堵、失效。針對該病害,對病害形成機理進行綜合分析研究。

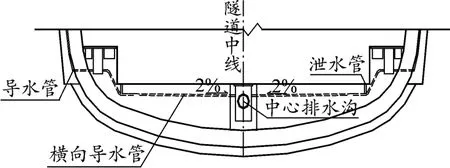

2.1 排水系統局部失效

隧道道床排水斷面如圖4所示。

圖4 隧道道床排水斷面

(1)病害地段中心排水管檢查井淤積,橫向導水管出口低于中心排水管中心(水面以下)。

(2)側溝溝底淤積物較多,堵塞了向中心排水管排水的導水管。

(3)填充層線間及道床板與側溝間半圓排水槽不規則、排水通道不通暢[3]。

2.2 承壓水滲入

該隧道為半包防水,即:(1)拱部及邊墻采用復合式防水板、環向排水盲管,縱向排水盲管將拱墻部的水排入側溝并進行地下水限排。(2)病害段位于富水地段,在仰拱底部和邊墻部位存在承壓水,水頭高于邊墻底部縱向排水盲管的承壓水可通過盲管排放至隧道側溝內,水頭低于隧道邊墻底縱向排水盲管的承壓水將賦存于隧底無法排放。(3)底部承壓地下水可沿環向施工縫或仰拱填充的薄弱環節向上滲入。

2.3 列車動載反復作用

在填充層表面積水的情況下,填充層與無砟軌道道床板間的空隙形成水囊,在列車動載及水壓力的劈裂雙重作用下裂縫不斷擴展導致水囊不斷擴大[4],在沖擊水流作用下,粗、細骨料相繼擠出形成離縫并不斷擴展。

3 病害整治技術

3.1 整治方案原則制定

運營客運專線隧道整治具有天窗時間短、安全要求嚴、質量要求高、操作空間小等特點[5]。整治工作是一項復雜的系統工程,必須堅持以下原則:

(1)針對隧道病害現狀,在對道床板離縫、脫空病害整治的基礎上[6],綜合考慮排水功能恢復、道床板裂縫修補,并進行隧底錨固注漿處理,做到標本兼治、綜合治理。

(2)整治方案制定時,綜合考慮施工環境、天窗時間等客觀因素,優化整治方案,不影響線路正常運營。

(3)在整治過程中需隨時注意軌道的狀態,增加監控量測工作,若出現較大變化,需及時調整施工,確保安全。

(4)由于隧道施工的復雜性、特殊性與不確定性明顯,在施工中需與設備管理單位密切配合,根據實際情況調整工藝。

3.2 整治措施

針對隧道無砟軌道道床板離縫及脫空、道床板開裂、排水系統局部失效、基底結構局部不密實等病害情況,采用“道床板離縫填充+裂縫修補+恢復排水系統+基底錨注”的綜合整治方案。

(1)進行全隧道水溝及橫向排水盲管清淤及填充層表面排水修復,恢復排水系統功能。

(2)在隧底不密實段打設注漿孔,安裝中空注漿錨桿,并灌注高分子加固材料,填充并固結仰拱與填充間虛渣且排出地下水,切斷隧底水源補給。

(3)對病害段無砟軌道裂縫進行調查登記,參考《高速鐵路無砟軌道線路維修規則》對裂縫進行病害等級劃分,對Ⅰ、Ⅱ級裂縫采用“表面封閉法”進行修復,Ⅲ級裂縫采用“損傷修補法”[7],道床板與仰拱采用低收縮性、早強、粘結性能和流動性較好的聚合物灌漿材料進行填充。

3.3 整治范圍

(1)離縫填充整治范圍:根據現場病害調查情況,在K273+600~K273+750里程范圍內,對離縫寬度大于3.0 mm的區段灌注TK-SL高聚物灌漿料進行填充并植筋錨固;對離縫寬度小于3.0 mm的位置,采用低粘度樹脂材料進行灌注。

(2)基底錨注整治范圍:根據現場踏勘及檢測情況,需對K273+640~K273+690里程范圍內進行注漿錨注。

(3)泄水孔打設范圍:泄水孔按基底錨注范圍前后各5 m進行打設。

3.4 施工步驟及操作要點

3.4.1 恢復排水系統功能(第一步)

對全隧(特別是道床有積水或襯砌有滲漏水情況的區段)進行排水系統全面排查,按照原設計要求恢復排水系統功能。

3.4.2 無砟軌道裂縫修補(第二步)

(1)針對Ⅰ、Ⅱ級裂縫采用“表面封閉法”[8]。

①使用鋼絲刷將裂縫表面兩側刷毛,用真空吸塵器清除灰塵等雜物。當裂縫內有明水時,應采用熱風機等將裂縫處吹干。

②稱量并配制表面封閉用修補材料。修補材料采用聚合物水泥基材料,用手持式攪拌機或專用攪拌器將修補材料攪拌均勻。

③沿裂縫表面涂刷一層底涂材料,可采用高聚合物乳液合成的聚合物水泥基材料。

④待底涂材料表干后,涂刷表面封閉用涂層材料[9],涂刷3遍以上,以涂層厚度達到300μm以上為宜。每遍涂刷都要等到上遍涂層材料表干后再涂,且兩次涂刷方向相互垂直。

(2)針對Ⅲ級裂縫及道床結構與線下基礎間裂縫采用“低壓注漿法”。

①使用鋼絲刷清潔裂縫區域表面,用真空吸塵器清除周圍雜物。

②采用封縫材料封閉裂縫,并間隔30 cm安裝注漿咀。

③通過注漿器向裂縫內注入修補材料,注漿壓力推薦為0.3~0.5 MPa,按照裂縫分布情況采取自下而上灌注順序,直至注滿為止。

④當修補材料固化后,去除封縫材料與注漿咀,并將裂縫表面打磨平整。

⑤在裂縫表面涂刷裂縫封閉材料,其修補材料及工藝與“表面封閉法”相同。

3.4.3 道床板離縫填充(第三步)

(1)離縫內進行清理,清除縫內剝落及疏松部分并用高壓水流對縫內泥漿進行沖洗,清洗完畢后用高壓風進行二次清理及干燥。

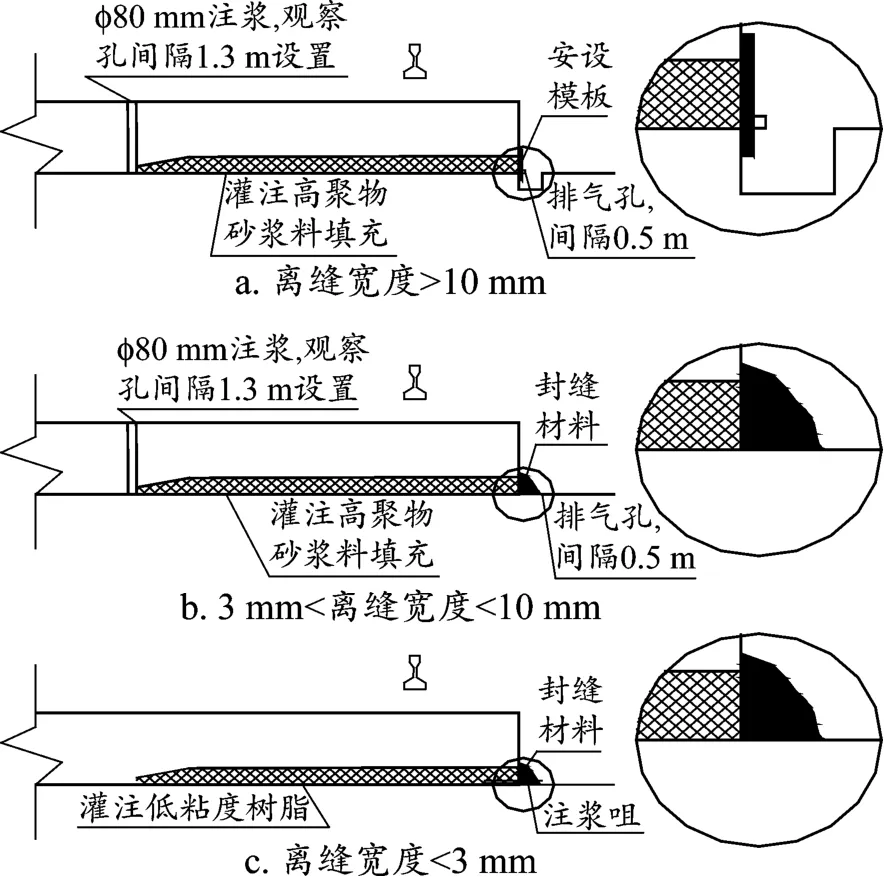

(2)按照離縫寬度選擇模板或無模板法進行修補。當道床板邊緣離縫寬度大于10 mm時需安裝模板;小于10 mm但大于3 mm時釆用快硬水泥進行封縫;小于3 mm時采用快硬水泥或封縫帶進行封縫。離縫填充封堵見圖5。

圖5 離縫填充示意

(3)按照離縫寬度選擇不同的填充材料[9]:離縫寬度大于3 mm時采用TK-SL高聚物灌漿料;離縫寬度小于3 mm時采用低粘度樹脂進行填充。

(4)離縫大于3 mm填充步驟:①在軌道板面上鉆取直徑為8 cm的灌漿口及觀察口。灌漿口與觀察口的間距為1.3 m。灌注口與觀察口用模板加高,加高高度為50 cm。②設置排氣口,排氣口設置于軌道板側面,排氣口、灌注口及觀察口的間距為50 cm。③用模具進行立模。立模時,縫邊統一外封。④采用機械進行攪拌,攪拌后靜止1 min后進行灌漿。⑤當所有排氣口都出現連續砂漿后,灌注口繼續灌注,確保砂漿液面高于軌道板面50 cm,待觀察口出現連續砂漿后停止注漿并清理現場。

(5)離縫小于3 mm填充步驟:①在離縫較寬處及離縫端部等位置合理地粘結注漿咀[10],注漿咀間距約為20~30 cm。應特別注意涂抹封縫膠時要防止堵塞注漿咀。②采用專用快硬水泥或封縫膠涂抹離縫表面進行封縫,涂抹的厚度約3 mm,寬度約25 mm。③從離縫的任意一端,把注漿管連接到注漿咀上,注漿前要保證所有的注漿咀都處于開啟通氣狀態。④將雙組分料筒連接混合管,混合管與注漿管相連。開始注入修補材料,當下一注漿咀有漿液漏出時,輕拉注漿咀上部關閉,同時繼續注射直至無法再注入修補材料,拔下注漿管,輕拉關閉注漿咀,把注漿管連接到最后有漿液漏出的注漿咀上,繼續注漿。依此,直到離縫另一端的注漿咀中有漿液流出時,關閉所有的未關閉端口,完成離縫注漿。

(6)離縫注漿完成約30 min以后,灌漿材料基本硬化,即可去除注漿咀,同時采用打磨機清理表面封閉材料,然后刷涂防水涂覆材料。

3.4.4 錨注一體化(第四步)

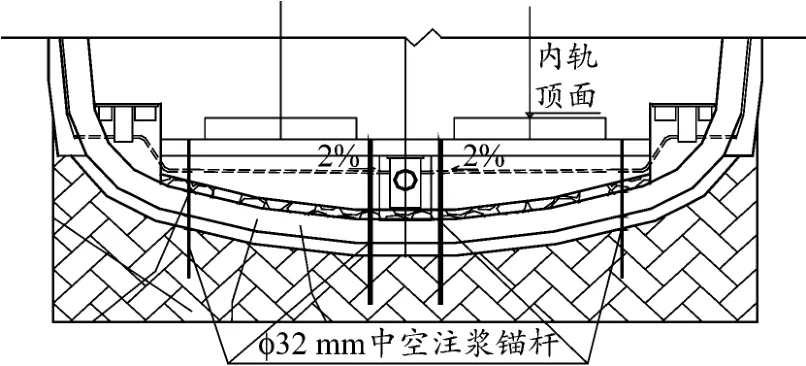

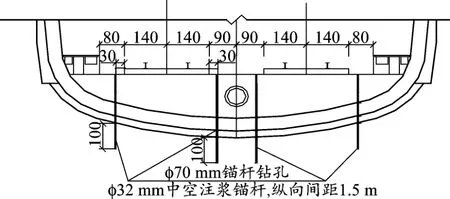

錨注一體化布置見圖6。

圖6 錨注一體化布置

(1)布孔與鉆孔:鉆孔縱向間距1.5 m,孔口中心距軌道板邊緣30 cm,確保位置恰當、準確。根據放線位置進行鉆孔作業,鉆孔直徑為70 mm,深度以進入仰拱結構10 cm為宜,已打設完畢的鉆孔進行清孔。

(2)錨桿安裝:對成孔進行檢查,確認沒有塌孔或堵塞現象,按要求安裝中空注漿錨桿。錨桿選用φ32 mm中空注漿錨桿,安裝到位后安裝止漿塞、錨桿墊板及螺母等配件。

(3)注漿:注漿前先壓注清水沖洗干凈,按要求連接注漿設備各部件并連接注漿管,啟動設備進行注漿。漿液采用加固型高分子材料,注漿壓力0.3~0.5 MPa。注漿按照先中間后兩邊、先低后高的順序進行,當壓力快速增長或有漿液由出水點或相鄰錨桿孔處溢出時,停止注漿并轉至下個孔位。注漿過程中需嚴密監控線路幾何尺寸,防止壓力過大造成基床抬升。注漿結束后線路部門應對注漿范圍內線路尺寸進行測量,確保行車安全。

3.4.5 植筋錨固與泄水孔打設(第五步)

植筋錨固布置見圖7。

圖7 植筋錨固布置(單位:cm)

(1)定位鉆孔:根據整治方案在軌道板上標定鉆孔位置,鉆孔直徑32 m。

(2)清孔:鉆孔完畢后,利用小型空壓機或吹風機進行清孔,確保孔壁無塵,并用吹風機將孔壁吹干。

(3)注膠:將膠槍上的混合噴頭伸進孔的底部,且每一次扣動扳機感覺有明顯壓力后慢慢抽出,藥劑填滿孔深的2/3時,停止注膠。

(4)插筋錨固:根據植入深度,在處理好的鋼筋除銹端做明顯標記,然后插向孔洞,一邊插一邊向同一方向緩慢旋轉[11],直至孔洞底部為止,此時應有錨固膠從孔洞內溢出。

(5)泄水孔打設:在側溝及中心排水溝處設置一排泄水降壓管,鉆孔采用50 mm直徑,間距2 m/孔,深度至仰拱下50 cm。采用粒徑10~15mm碎石填充,預留1m孔口管,采用直徑40 mm的PVC管,孔口管高于混凝土面并做好防堵塞措施,防止水溝流水倒灌與堵塞。孔口管與水溝底結合處采用無紡布包裹。

3.5 實施效果

該段隧道內道床板離縫整治共打設泄水孔76個,打設錨注一體化中空注漿錨桿240根,道床板裂縫修復11條,道床板離縫灌注78 m,打設道床板植筋錨固鋼筋42根,疏通排水通道460m。通過以上整治措施,重新精調后的軌道平順、穩定,滿足驗收標準的要求。

無砟軌道道床板離縫整治完成1年后觀察,整治效果良好,無砟軌道離縫處填充材料完整、無開裂現象;填充層表面排水情況良好,無積水現象發生;軌道穩定,線路狀態良好。

4 結束語

我國高速鐵路大多采用無砟軌道結構,隨著高速鐵路運營時間的增加,無砟軌道結構不同類型的病害也相繼出現[12]。在借鑒國內外無砟軌道病害維修整治經驗的基礎上,總結出針對不同類型病害的快速維修技術,從而進一步推動高速鐵路無砟軌道技術的進步。