交流變頻技術(shù)在礦用刮板輸送機設(shè)計中的應(yīng)用

于之龍

(山西新景礦煤業(yè)有限責任公司, 山西 陽泉 045000)

1 刮板輸送機設(shè)計選型

此煤礦每小時可產(chǎn)煤3 700 t,采煤工作面長300m,其中刮板鏈的設(shè)計速度為1.5m/s。設(shè)計刮板輸送機需要考慮很多因素,首先要根據(jù)實際工況計算刮板機的運輸能力以及在負載運輸過程中產(chǎn)生的阻力大小等,同時還要選擇合適的電機。

刮板機輸送量的計算公式如下:

式中:Q為刮板機的輸送量,t/h;A為刮板機上的負載最大的截面面積,m2;φ為刮板機滿載系,取0.9;γ為單位體積的負載,t/m3,取值0.9;v為運行時輸送機的速度,m/s。

根據(jù)實際情況得知,輸送機的運輸量Q為3 700 t/h,速度v為1.5m/s,由上式可得刮板機上負載最大的截面面積A為0.85m2。

1.1 運行阻力和總牽引力計算

考慮到刮板輸送機的實際運行狀態(tài),在計算運行阻力時分為直線段和曲線段兩類。若刮板輸送機沿曲線段方向運行,則不僅受到負載和刮板鏈自重力的影響,還受到在傾斜方向上負載和刮板鏈引起的下滑力的影響。因此,在計算時,將兩者之和統(tǒng)稱為總運行阻力。

刮板輸送機在井下實際工況中,不僅存在直線運行還存在曲線運行。這兩種運行方式下刮板輸送機受到的阻力是不同的,在計算總的運行阻力時要把兩部分產(chǎn)生的阻力加到一起。

曲線運行段產(chǎn)生的總阻力的計算公式如下:

直線運行段產(chǎn)生的總阻力的計算公式如下:

總的阻力計算公式如下:

式中:Wzh為曲線運行段總阻力,N;q為單位長度刮板輸送機上負載的質(zhì)量,取686 kg/m;q1為單位長度刮板鏈的質(zhì)量,取36 kg/m;L為刮板輸送機自身長度,取300m;ω為負載煤在溜槽內(nèi)滑動時的阻力系數(shù),取0.7;ω1為刮板鏈在溜槽內(nèi)滑動時的阻力系數(shù),取0.3;g為重力加速度,取9.8m2/s;β為運行時刮板輸送機的傾斜角,取12°;Wk為曲線運行段總阻力,N;Wf為附加的阻力系數(shù),取1.1。

將已知數(shù)據(jù)帶入式(2)(3)(4)可得 Wzh=970 665 N;Wk=53 063N;W0=1 238 711N。

1.2 刮板鏈強度驗算

現(xiàn)在需要對刮板鏈的受力強度進行計算,鏈條分別受到靜張力和動張力,兩類張力最大值之和就為鏈條最大張力值[1]。

當刮板輸送機選擇雙鏈型時,其安全系數(shù)應(yīng)該滿足下面的關(guān)系式:

式中:Sp為某一鏈條被破壞時所受的拉力,N;λ為圓環(huán)鏈受力不均勻系數(shù),取0.85;Smax為鏈條的最大抗拉強度。

經(jīng)逐點張力法計算可以得知Smax=975 665N。如果Sp=3 010 kN,那么K=4.37>3.5。由此可見刮板鏈的強度設(shè)計滿足要求。

根據(jù)上述計算結(jié)果,選擇SGZl000/3000中雙鏈變頻刮板輸送機。

2 刮板輸送機配套設(shè)備的設(shè)計選型

2.1 輪式破碎機

輪式破碎機的作用是切割煤層并破碎煤層。切割煤層的工作原理是利用高速運動的切割刀快速通過目標煤層,目標煤層會受到比較大的沖擊力,實現(xiàn)切割煤層的目的。破碎機接著會把割下的煤層進行破碎,破碎煤層的工作原理是利用破碎機上刀座的速度與刮板鏈和破碎軸的速度之間的差值來實現(xiàn)對割下煤的擠壓,最終實現(xiàn)對割下煤層的破碎。在實際的礦井下,需要將破碎后的煤進行運輸,因此破碎機還需要與輸送機一起組合使用。輪式破碎機有很多型號,本文選擇對PLM5000型輪式破碎機進行設(shè)計研究。此破碎機利用4個部件聯(lián)合使用來達到傳動的目的,這4個裝置包括電動機、液力偶合器、減速器、彈性聯(lián)軸節(jié)。這個破碎機的優(yōu)點是可以調(diào)節(jié)出煤的塊度。此功能是根據(jù)進入破碎機煤的塊度來控制墊板實現(xiàn)的。

2.2 轉(zhuǎn)載機

在井下機械選型時,不能單純只考慮一個器械的性能,要考慮其和其他配套設(shè)施一起使用時的性能,本文選擇SZZl350/500型轉(zhuǎn)載機與刮板輸送機配套使用。SZZl350/500型轉(zhuǎn)載機的電動機采用的是變頻電動機,其傳動系統(tǒng)采用的是齒輪傳動,并且轉(zhuǎn)載機通過花鍵來實現(xiàn)鏈輪組件和減速器的連接。為了減少轉(zhuǎn)載機所占的體積,把它平行布置在傳動裝置一側(cè)。為了方便轉(zhuǎn)載機的靈活運移和轉(zhuǎn)動,SZZl350/500型轉(zhuǎn)載機設(shè)有鉸接槽和拉移點。

3 礦用刮板輸送機主要結(jié)構(gòu)件設(shè)計

3.1 鏈輪和鏈輪組件

刮板機通過鏈輪組件來實現(xiàn)其動力傳動[2],因此鏈輪組件的好壞直接影響刮板輸送機的性能。可以通過多方面措施來提高鏈輪組件的性能。比如短齒的抗壓強度比較大,可以利用短齒來增強鏈輪的強度,實現(xiàn)鏈輪結(jié)構(gòu)的優(yōu)化。同時可以通過編程設(shè)計來精確鏈窩的外形和尺寸。可以通過改善熱處理工藝,來增強鏈輪組件的抗磨性能。同時為了方便鏈輪組件的維修,選用德國格茨的浮動密封件,其承受變形的能力大,裝配軸之間間距的改變比較簡單。通過一系列措施的改進,來提高鏈輪組件的整體性能。

3.2 鏈條和刮板

刮板輸送機中的鏈條傳動有兩部分組成,分別是鏈輪組件、刮板鏈,這兩個組件中刮板鏈是傳動的核心。刮板輸送機在井下運輸?shù)木嚯x比較長,并且運輸煤的量很大,為了滿足上述兩個要求,設(shè)計了內(nèi)徑為48mm、外徑為152mm的圓環(huán)鏈和配套的鏈傳動系統(tǒng)。圓環(huán)鏈有很好的靈活性,可以實現(xiàn)垂直面、水平面上的彎曲變形。為了提高圓環(huán)鏈的強度和彎曲的靈活度,在圓環(huán)鏈主截面和圓形接觸截面之間增加平滑的過渡結(jié)構(gòu)。同時可以對熱處理工藝進行改進,來增強環(huán)鏈的韌性。通過ANSYS數(shù)值模擬,找到刮板設(shè)計時的最大應(yīng)力分布部位,然后設(shè)法降低甚至消除。

為了方便刮板安裝,降低刮板刮卡,刮板的結(jié)構(gòu)使用雙向?qū)ΨQ模鍛。在熱處理工藝中,讓刮板中間和兩端分別采用不同的工藝,其中后者應(yīng)用中頻淬火,通過這種方式來降低刮板使用中出現(xiàn)的磨損情況。

3.3 中部槽

中部槽是刮板輸送機的承重部件[3],易和其接觸物出現(xiàn)摩擦,因此極易因摩擦而出現(xiàn)磨損。并且作為承載部件,很容易因為大的負載而出現(xiàn)變形。根據(jù)上述所示,為了保證刮板機穩(wěn)定使用,中部槽要有良好的抗磨性能以及抗變形的強度。

中部槽的底部作為一個整體,采用鑄焊封底,中部槽的兩邊則采用強度比較大的新型材料。為了防止材料因焊接出現(xiàn)強度下降,中板的搭接方式運用能用機械化焊接的U型搭接,同時為了進一步提高焊口的精度,增加其使用年限,還需要對焊接后的槽體進行整體加工。通過對中部槽整體受力分析,找到受力過大易發(fā)生損壞的部位,進行加固。通過合理計算,使得銷軌、軌座等之間的裝配公差更加合理,通過對中部槽的一系列優(yōu)化措施,使得其核心部位的有較高的安全系數(shù)。

3.4 機頭機尾部

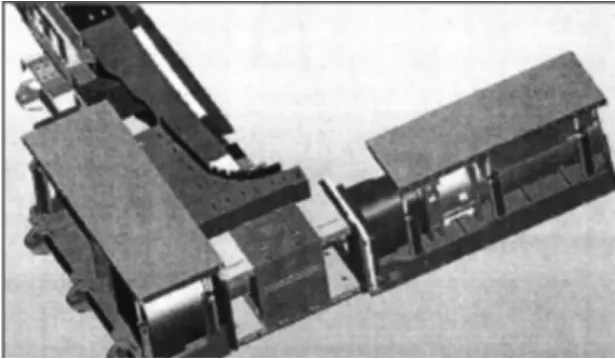

刮板輸送機運用交叉?zhèn)刃妒降臋C頭,來降低卸煤高度和卸煤過程中產(chǎn)生的阻力。同時為了方便維修轉(zhuǎn)載機上的鏈條,機頭架的中板設(shè)有天窗。采用防脫落片啞鈴聯(lián)接結(jié)構(gòu)來增強機頭架與過渡槽兩者之間的強度。為了讓卸煤過程更加流暢,可以通過以下措施進行改進:擴大主要卸煤口的尺寸、優(yōu)化犁煤板的形狀與結(jié)構(gòu)。同時為了增加刮板輸送機的使用年限,要避免刮板與中板發(fā)生接觸和碰撞。為了防止輸送機和轉(zhuǎn)載機的鏈條相互纏繞而發(fā)生故障,鏈條安裝方式應(yīng)用多孔交錯的方式。研究設(shè)計的刮板機機頭部的三維模型如圖1所示。

圖1 刮板機機頭部三維示意

刮板輸送機尾部的伸縮結(jié)構(gòu)可以實現(xiàn)自動化,刮板機機尾架電控系統(tǒng)的功能很多,首先可以控制機尾架的伸縮功能、電液控制系統(tǒng)同時還可以控制位移和壓力傳感器指令。尾部的伸縮功能就是電控系統(tǒng)利用指令來控制液控系統(tǒng)實現(xiàn)的。自動化的電液控制系統(tǒng)可以根據(jù)輸送機實際運行情況,來及時調(diào)整鏈條的張弛程度,進而改善鏈條受力情況,減少不必要的磨損,提高使用年限。為了在一定程度上防止刮板機尾部鏈條發(fā)生刮卡,尾部的鏈條適宜使用有抗撞功能并且傾斜角比較小的壓鏈體。通過對薄弱部位結(jié)構(gòu)的優(yōu)化,來增強輸送機的穩(wěn)定性。

4 結(jié)語

對于刮板輸送機的設(shè)計選型及其主要構(gòu)件的設(shè)計,應(yīng)充分考慮各煤礦的具體情況,使其合理,滿足生產(chǎn)需要。本設(shè)計通過聯(lián)合交流變頻技術(shù)、自動恒壓緊鏈裝置等實現(xiàn)了對刮板運輸機的智能控制。