管幕結合洞樁法地鐵車站施工關鍵技術

徐沛龍 王 剛 龍寶賓

(1.河南理工大學土木工程學院,河南 焦作 454000; 2.中鐵隧道集團有限公司勘察設計研究院,河南 洛陽 471000)

目前,我國地鐵車站多修建在繁華市區主干道下面,周邊建筑物密集,地下管線眾多,為了減少對城市生活干擾,多采用暗挖法施工。暗挖法車站斷面大,技術要求高,施工存在較大風險。洞樁法由于結構安全性高,施工地層擾動小,地表沉降控制效果明顯等優點,被廣泛用于地表沉降控制嚴格的地區[1-3]。關于洞樁法國內學者做了很多理論研究,文獻[4]結合大連松江路車站,運用有限元軟件建立車站—地層結構模型,得出了地表沉降、沉降槽以及塑性區的發展規律。文獻[5]依托沈陽地鐵青年大街站,采用有限元數值模擬軟件對車站主體結構進行模擬,并將模擬結果與監測數據進行對比,分析和總結了采用洞樁法動態開挖過程中地層以及支護結構的位移變形規律。文獻[6]采用有限元軟件數值模擬軟件,研究了洞樁法施工過程中地層位移及地層應力的變化規律。

雖然洞樁法在控制地表沉降方面有一定的優勢,但隨著周邊環境約束越來越大,也面臨著超淺埋施工地表沉降大的問題。管幕作為超前支護技術,能夠有效控制地表沉降,保證開挖面穩定性[7]。在此基礎上提出了管幕結合洞樁法暗挖地鐵車站修建方法,該方法國內外研究較少,施工經驗少。本文依托北京地鐵19號線某車站,旨在歸納總結成功施工經驗,以期形成施工關鍵技術,為類似工程提供經驗參考。

1 工程背景

1.1 工程概況

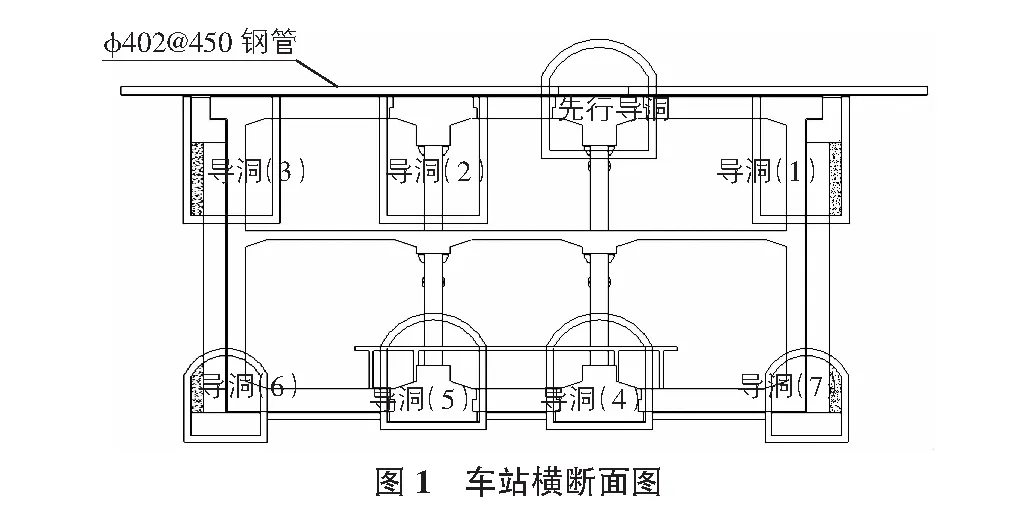

車站位于趙登禹路與平安里西大街交叉路口北側,沿趙登禹路南北布置,與已建成地鐵6號線呈“L”型換乘。車站中心里程K46+441.352,主體結構總長225.45 m,標準段寬25.10 m,高15.44 m,底板埋深20.25 m~20.70 m,結構頂部覆土厚度為6.58 m~7.03 m,覆跨比為0.27,屬于超淺埋地鐵車站。車站采用14 m島式站臺,兩柱三跨平頂直墻結構(見圖1),主體采用管幕結合洞樁法施工,共8個施工導洞,包括1個用于管幕施工的先行導洞,3個上導洞,4個下導洞。車站共設置4個出入口,2座風道,1座外掛廳,其中外掛廳采用蓋挖法施工,風道、出入口均采用明挖法施工。

1.2 水文地質條件

通過工程地質勘查,車站下層導洞位于粉細砂層、卵石層,地層松散,自穩能力差;經地質雷達檢測,先行導洞位于古河道內,地層呈軟塑狀態;由于導洞位于軟弱地層,施工存在安全風險。該車站地下水類型有上層滯水,含水層為粉土填土層,水頭埋深6 m,對上層導洞開挖有滲漏水影響。

1.3 地下管線情況

車站主體下穿管線復雜,包括D1 600雨水管,D1 000污水管,D600上水管,D300中壓燃氣管;各管線與管幕初支結構距離較近,其中D1 000 mm污水管凈距僅0.66 m,頂管施工對管線安全影響較大。

2 車站施工方法

車站覆土較淺,無起拱條件,主體設計采用平頂直墻結構。用管幕對上層導洞進行初期支護,然后用洞樁法修建地鐵車站,即利用小型頂管設備將大直徑鋼管頂入車站頂部初支結構輪廓線土體內,相鄰鋼管間通過鎖扣進行連接,然后在鋼管中灌注混凝土,鎖扣間注入水泥漿,最終形成管幕支護體系。在管幕支護下開挖小導洞,并在導洞內施作邊樁、鋼管柱、頂底梁,與管幕共同構成支撐框架體系,承受施工過程中的外部荷載,然后分層向下開挖土體,施作二次襯砌,最終形成由頂部管幕、邊樁、鋼管柱和二次襯砌組成的永久承載體系[8,9]。

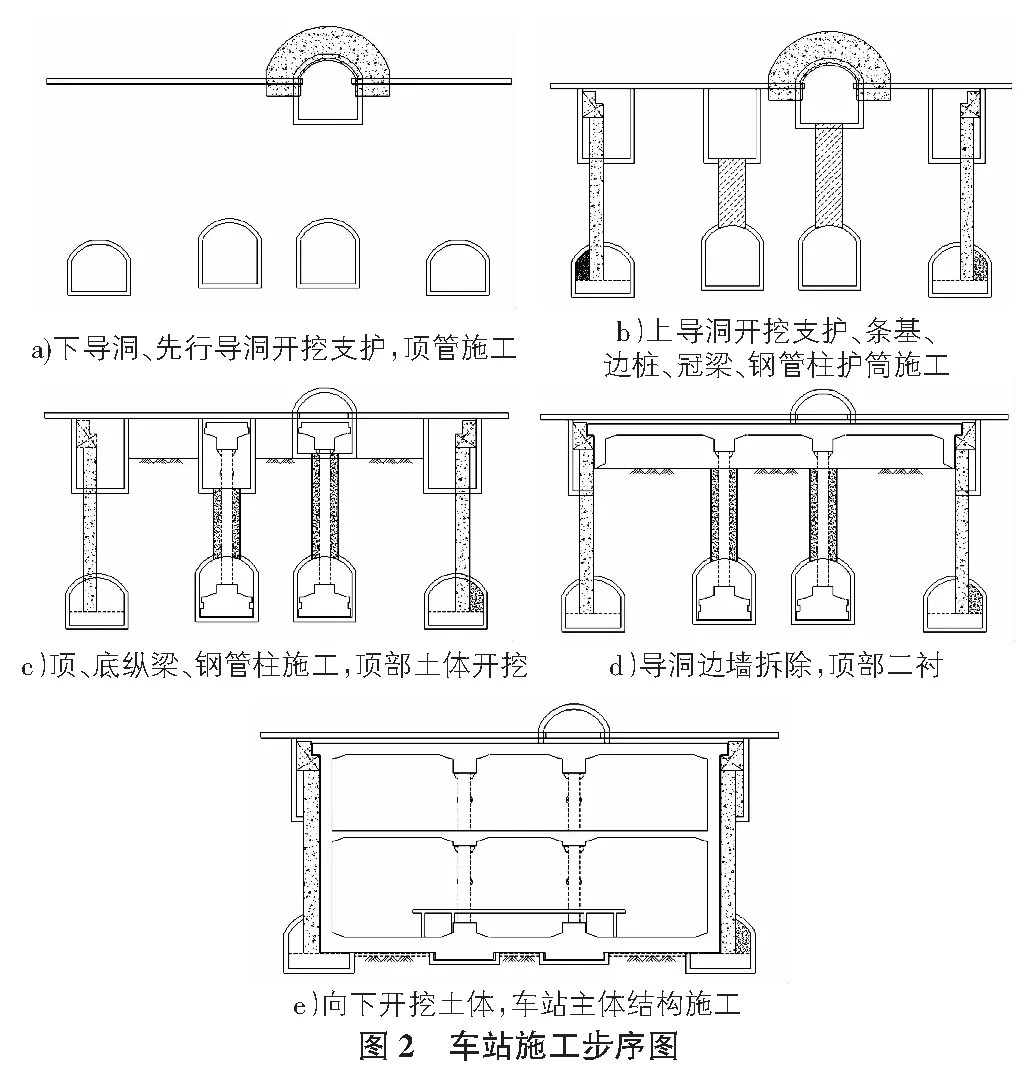

平安里站施工方法如下:1)注漿預加固下導洞地層,臺階法開挖并施作初期支護;下導洞貫通后,注漿預加固先行導洞地層,臺階法開挖并施作初期支護;先行導洞貫通后施作管幕;管幕施作完成后開挖上層導洞土體,臺階法開挖并施作初期支護;2)導洞全部貫通后,下邊導洞施作條基,上邊導洞施作邊樁和冠梁,中下導洞施作底縱梁,中上導洞施作鋼管混凝土柱、頂縱梁;3)臺階法開挖頂部土體并掛網片噴射混凝土,頂部貫通后,分段拆除導洞邊墻施作頂部二襯;4)待頂部混凝土達到設計強度后,分層向下開挖至站廳層標高,施作站廳側墻和中樓板;5)站廳層混凝土達到設計強度后,分段開挖至底板標高,拆除下導洞部分初支并施作封底,然后澆筑站臺側墻和底板結構,車站主體施工完成。施工步序見圖2。

3 地層加固技術

3.1 深孔注漿

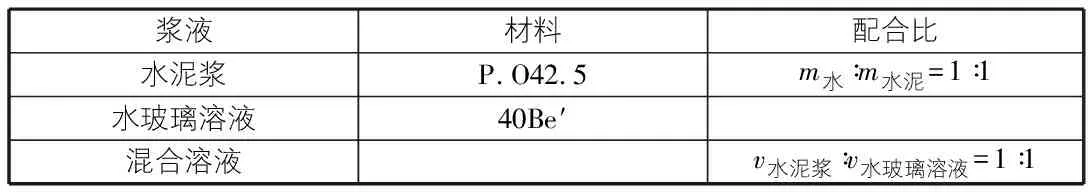

先行導洞采用深孔注漿技術加固地層。注漿采用二重管后退式分段注漿,范圍為整個上臺階及開挖輪廓線外2 m范圍內,注漿孔環形布置,間距0.5 m。漿液采用普通水泥—水玻璃雙液漿,配合比見表1,注漿壓力控制在0.5 MPa~1.0 MPa,每一循環注漿長度10 m,搭接長度2 m。深孔注漿施工要點:1)采用C25噴射混凝土掛網封閉掌子面,厚度0.3 m,保證止漿墻強度。2)注漿孔嚴格按照設計孔位,角度,深度施作,防止破壞管線。3)采取跳孔注漿、由外側向內側注漿方法,實現約束注漿,保證注漿質量。4)嚴格控制注漿壓力,注漿速度控制在20 L/min~40 L/min,同時加強監控量測和巡視工作。5)當單孔注漿壓力達到設計終壓,注漿速度小于5 L/min~10 L/min時,可進行下一孔注漿,直至注漿結束。6)注漿完成后,采用鉆孔取芯的方法檢查注漿效果,要求加固土體抗壓強度不小于0.8 MPa。

表1 水泥—水玻璃雙液漿配合比

3.2 超前小導管注漿

下層導洞超前支護采用小導管注漿技術加固。小導管采用DN32,t=2.75 mm焊接鋼管,單根長度2 m,導管環向布置,間距0.3 m,外插角15°~20°,縱向每榀格柵打一環。小導管采用吹風管成孔施工,以降低對松散地層的擾動。漿液采用單液水泥漿,水泥強度等級P.O42.5普通硅酸鹽水泥,水灰比1∶1,注漿壓力控制在0.3 MPa~0.5 MPa。

4 管幕支護技術

4.1 管幕設計參數

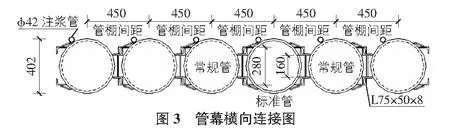

先行導洞管幕單根長度為35 m,導洞東、西兩側管幕長度分別為12.4 m,18.7 m,導洞間管幕長度為3.9 m,單根鋼管長度為2 m,2.6 m,連接方式為坡口焊接。管幕采用φ402@450 mm熱軋無縫鋼管,管壁厚度t=16 mm。管幕橫向采用鎖扣連接為整體,鎖扣采用75×50×8角鋼,管幕外注漿采用φ42 mm×3.25 mm注漿管。管幕連接見圖3。

4.2 管幕施工

管幕采用水平螺旋導向鉆機出土方法施工,該方法具有施工安全性高、精確度高、施工效率高等優點。管幕施工以先行導洞為頂管施工井,頂管方向垂直于先行導洞縱向。管幕施工步驟如下:

1)施工準備。先搭設鉆機施工的可移動臺架,移動方向為先行導洞縱向,然后進行鉆機安裝調試工作,保證鉆機各項參數正常。

2)導向孔施工。用全站儀確定出導向孔施工位置,破除導洞初支格柵,頂進裝有導向鉆頭的導向鉆桿。導向鉆頭是一個斜面,旋轉頂進用以控制鉆進方向。導向鉆頭內安裝有激光發射器,激光可以通過中空結構的導向鉆桿傳到設置在鉆機后方的水準校核儀上,實現對頂進方向實時調整[10]。

3)頂管施工。導向孔施工完成后,沿導向鉆桿安裝螺旋出土鉆桿,并在螺旋出土鉆桿外安裝待頂進的鋼管。油缸推動管幕向前頂進時,螺旋鉆桿向鉆頭傳遞鉆壓和扭矩來切削土體,并將鋼管內泥土屑排出。單根鋼管頂進完成后,重新安裝螺旋出土鉆桿和鋼管,直到鋼管頂進到設計位置。第一根標準管幕施工完成后,后續相鄰管幕沿鎖扣導向頂進。

4)管幕外注漿。管幕完成2根~3根后,要及時進行管外補償注漿,控制地層沉降。漿液采用水泥漿,水灰比1∶1,注漿壓力控制在0.1 MPa~0.3 MPa,同時加強周邊巡視和管線監測工作。

5)管幕內充填。管幕灌漿前要清理干凈鋼管內殘留土屑,然后用預留注漿孔、排氣孔的注漿閥封堵管口,用C30微膨脹水泥砂漿灌注,灌漿結束標準以灌漿量和排氣孔砂漿溢出為準,確保鋼管內水泥砂漿密實。

5 施工監測數據分析

5.1 地表監測數據分析

土方開挖不可避免地對地層產生擾動,引起地表沉降。現選取試驗段車站主監測斷面中心點進行車站導洞開挖階段地表沉降分析,沉降曲線見圖4。

如圖4所示,導洞開挖支護階段引起地表沉降值為45.4 mm;下導洞和先行導洞施工引起地表沉降值為29.28 mm,約占地表累計沉降量的64.5%;管幕施工引起地表沉降值為2.45 mm,約占地表累計沉降量的5.3%,上導洞施工引起地表沉降值為13.7 mm,約占地表累計沉降量30.2%。監測結果表明,地表沉降主要發生在先行導洞、下層導洞施工階段,該階段需加強地表沉降控制;管幕施工階段地層擾動小,地表沉降較小;上層導洞施工階段,管幕支護體系減少了導洞開挖引起的地表沉降。

5.2 洞內監測數據分析

截止到2018年2月26日,先行導洞拱頂沉降最大值為5.90 mm,導洞收斂最大值為4.46 mm;管幕支護下上導洞拱頂沉降值最大4.07 mm,導洞收斂最大值為4.13 mm;下導洞拱頂沉降最大值為5.59 mm,導洞收斂最大值為4.77 mm,均滿足施工要求。監測結果表明,導洞施工階段,采用小導管注漿、深孔注漿技術,地層沉降控制效果較好;管幕支護體系剛度大、整體受力好,能夠控制拱頂沉降。

6 結語

本文通過對管幕結合洞樁法修建超淺埋地鐵車站施工關鍵技術進行研究,主要得到以下結論:

1)在軟弱地層條件下,深孔注漿、超前小導管注漿技術,可以保證掌子面穩定性,控制地層沉降。

2)管幕采用水平螺旋導向鉆機出土方式施工對地層擾動小,地表沉降小;管幕支護體系可以很好的控制導洞開挖引起的地表沉降。

3)管幕結合洞樁法施工方法對周邊環境和地表沉降影響小,適合修建超淺埋、大斷面、復雜地質條件下的暗挖地鐵車站。