鋼管拱吊裝組合式扣塔施工技術研究

劉 利

(中鐵十八局集團有限公司 天津 300222)

1 概述

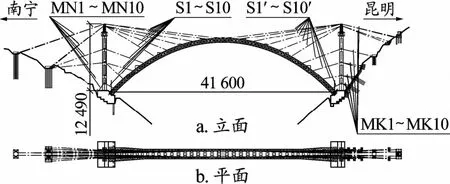

新建鐵路云桂線南盤江特大橋位于云南省彌勒市和丘北縣交界的南盤江上,為跨越南盤江而設,主橋為單跨416 m上承式勁性骨架鋼筋混凝土拱,拱圈依托鋼管拱外包混凝土成形。鋼管拱矢高99 m,拱軸系數m=1.8,除1 m合龍段外共分38個吊裝節段,單節長約12 m、高7.45 m,寬度從16.8~26.8 m變化,單節段最重近130 t。采用纜索吊裝,斜拉扣掛懸臂拼裝。扣錨索布置見圖1,骨架斷面見圖2。根據當地歷年氣象資料顯示,12月份至次年3月份季風氣候明顯,陣風最大風力可達到9級以上,其余季節也時有強對流天氣發生,雷陣雨現象常見。

圖1 鋼管拱安裝扣錨體系總體布置(單位:cm)

圖2 鋼管拱節段斷面(單位:mm)

2 總體思路

鋼管拱節段在主拱橋底部南盤江岸的拼裝場地進行加工,焊接質量、制作線形經檢測合格后,采用纜索吊整節段吊裝到空中拼裝位置,利用斜拉扣掛體系進行線形調整及臨時固定。扣塔采用交界墩+鋼扣塔組合,鋼扣塔通過預應力鋼筋錨固在交界墩頂部0#塊上。斜拉索分別在交界墩和鋼扣塔上張拉錨固,扣塔的不平衡荷載通過錨索及錨碇體系消除。結構受力明確、安全可靠,還可最大程度實現永臨結合。

3 組合式扣塔設計

3.1 交界墩扣塔

3.1.1 墩身結構設計

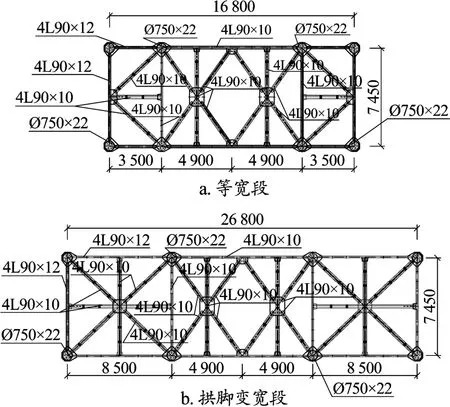

交界墩位于拱座上,墩高102 m,采用雙肢H形空心墩,中間設3道橫梁,橫梁中設預應力體系。墩身外側橫向坡度變化兩次,墩高52 m以下范圍坡度為15∶1,52 m以上為25∶1;空心段壁厚采用分節段變厚設計,內側壁厚從墩頂到墩底80~100 cm變化。墩身采用C40鋼筋混凝土,單墩混凝土方量為6 456.7 m3,具體結構見圖3。

3.1.2 錨塊結構

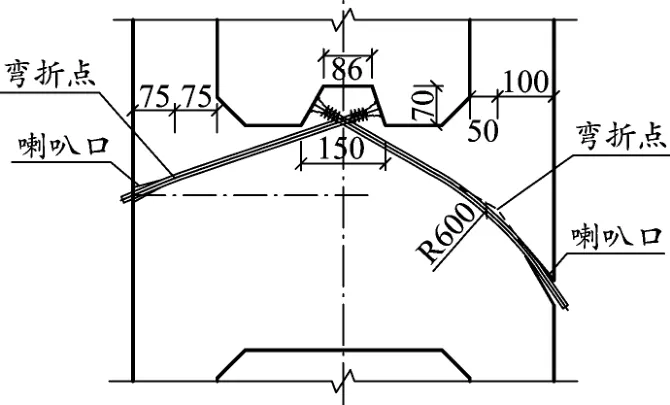

交界墩錨塊為局部承壓結構,采用梯形斷面。為了防止斜拉索豎彎產生徑向外崩力,要求扣錨索在立面向下彎曲。為防止扣錨索角度偏差損傷結構,在扣錨索彎出墩壁處設置喇叭口,喇叭口側壁為沿索方向±5°放射,喇叭口折點處倒角半徑6 m。錨塊布置見圖4。為提高張拉端混凝土錨塊受力性能,在錨塊內設置φ16 mm鋼筋和φ12 mm鋼筋網片進行加強。

圖3 交界墩結構(單位:cm)

圖4 錨塊結構(單位:cm)

3.2 鋼扣塔

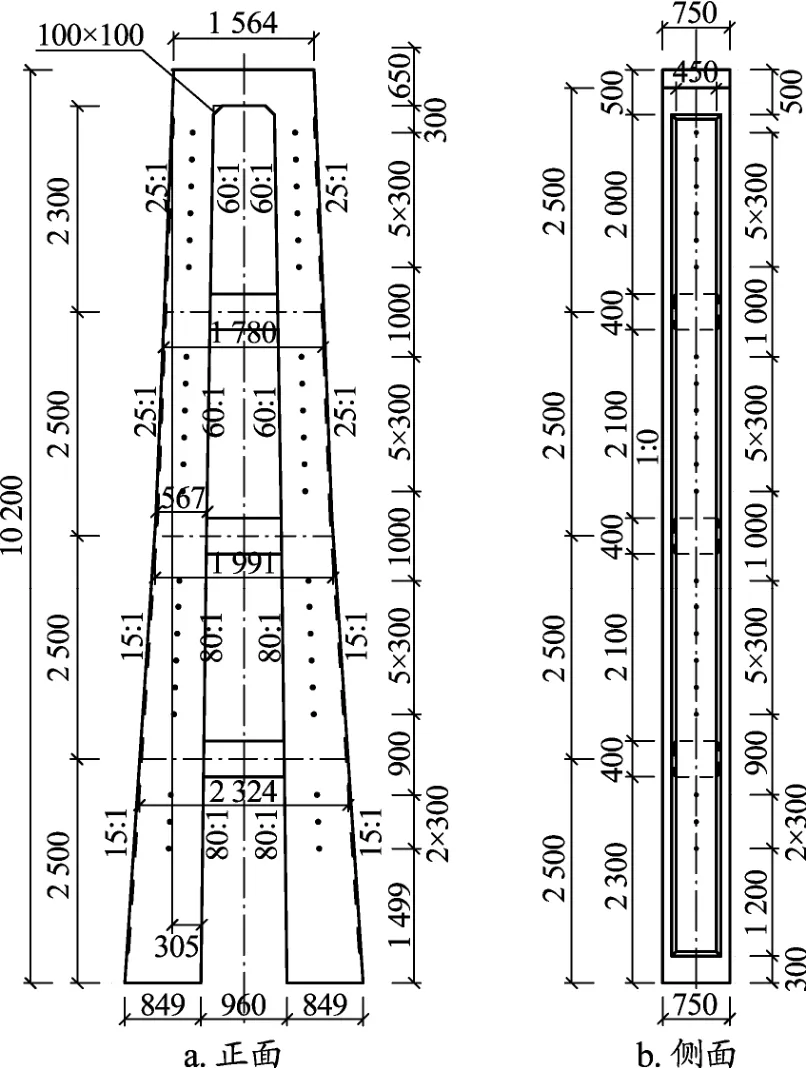

3.2.1 塔架結構設計

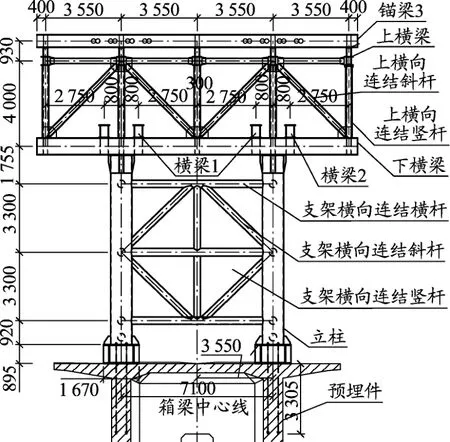

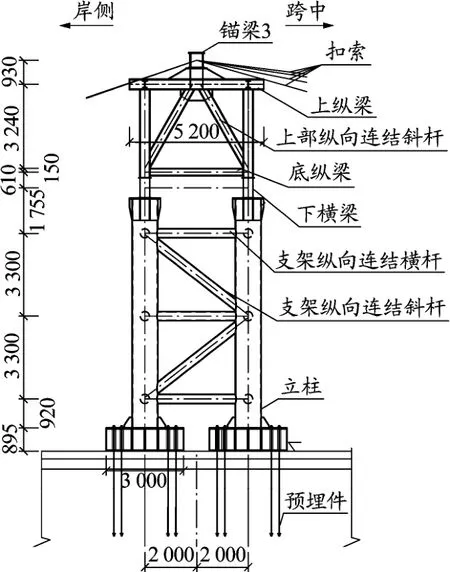

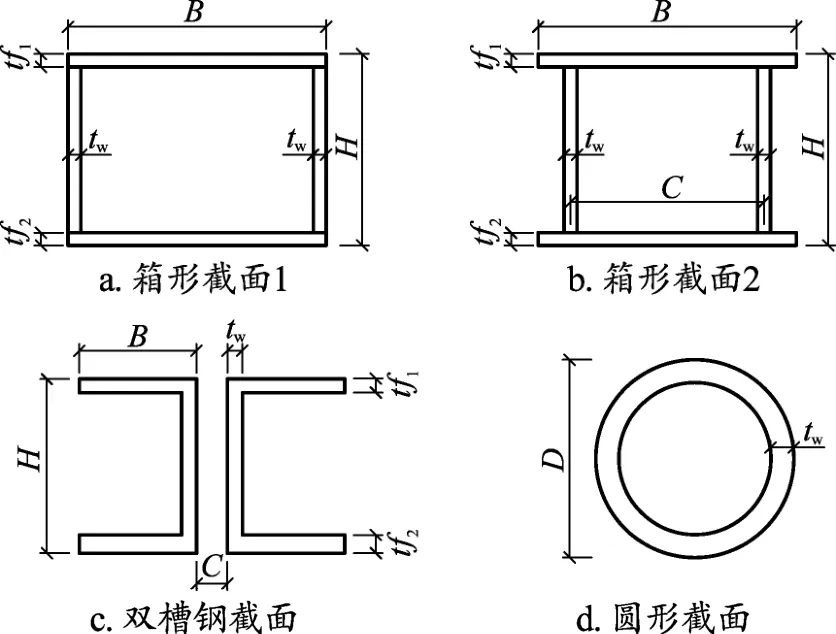

塔架位于交界墩頂部0#塊上部,塔架高度15.1m,橫橋向最大寬度15 m,主要由立柱、連接桿件、下橫梁、上橫梁、錨梁等部分組成。其中下部支架部分的立柱及橫、縱向連接均采用鋼管,上橫梁采用槽鋼焊接而成,上部縱梁、錨梁及橫縱向連接采用鋼板焊接成箱形,鋼板采用Q345B鋼材,鋼管采用Q235鋼材。整個塔架結構各部分桿件之間采用焊接形式連接。塔架具體布置如圖5、圖6。根據扣錨索對扣塔產生的不平衡荷載、風荷載等各種荷載的最不利組合情況,對鋼扣塔各部位進行設計,確保滿足各種工況下的受力要求。塔架各構件截面見圖7,截面尺寸見表1。

圖5 扣塔布置立面(單位:mm)

圖6 扣塔布置斷面(單位:mm)

圖7 塔架構件截面

表1 鋼扣塔主要桿件尺寸 mm

3.2.2 錨塊結構設計

錨塊焊接在錨梁上部,為Q345B鋼板焊接而成的箱形結構。其中肋板厚度16 mm,錨墊板厚度20 mm。根據計算,焊腳尺寸不小于14 mm。為避免斜拉索出現彎折,錨塊預留錨索孔道的中心線與斜拉索位于同一直線上,錨索孔道的凈截面尺寸不小于160 mm×160 mm。具體結構形式見圖8、圖9。

圖8 錨塊結構立面(單位:mm)

圖9 錨塊結構斷面(單位:mm)

3.3 結構受力計算

根據扣塔實際結構布置及鋼管拱吊裝過程中塔架受力情況,采用MIDASCIVIL軟件對鋼管拱節段吊裝過程進行模擬分析。按照最不利工況,同時組合風荷載等外界因素的影響,對扣塔進行受力分析。

3.3.1 計算參數

(1)根據對鋼管拱吊裝過程的模擬計算分析,得出各扣錨索的最大索力(見表2)。此外,考慮張拉過程中的誤差,墩頂順橋向附加200 kN、塔頂順橋向附加300 kN的荷載。

(2)風荷載:由于該橋位于峽谷中,結合當地歷史氣象資料,風力等級取12級陣風荷載,風速為 32.6 m/s。

表2 各扣錨索索力計算 kN

3.3.2 計算方法

采用MIDAS CIVIL軟件建立鋼扣塔和塔架計算模型。塔架主桁架構件之間、塔架與交界墩之間均采用剛性連接;交界墩底部采用固結。風荷載按照均布荷載的形式,施加于塔架及交界墩橫橋向一側,扣錨索產生的不均衡荷載按照集中荷載的形式分別作用于交界墩頂部和鋼扣塔頂部。

3.3.3 計算結果

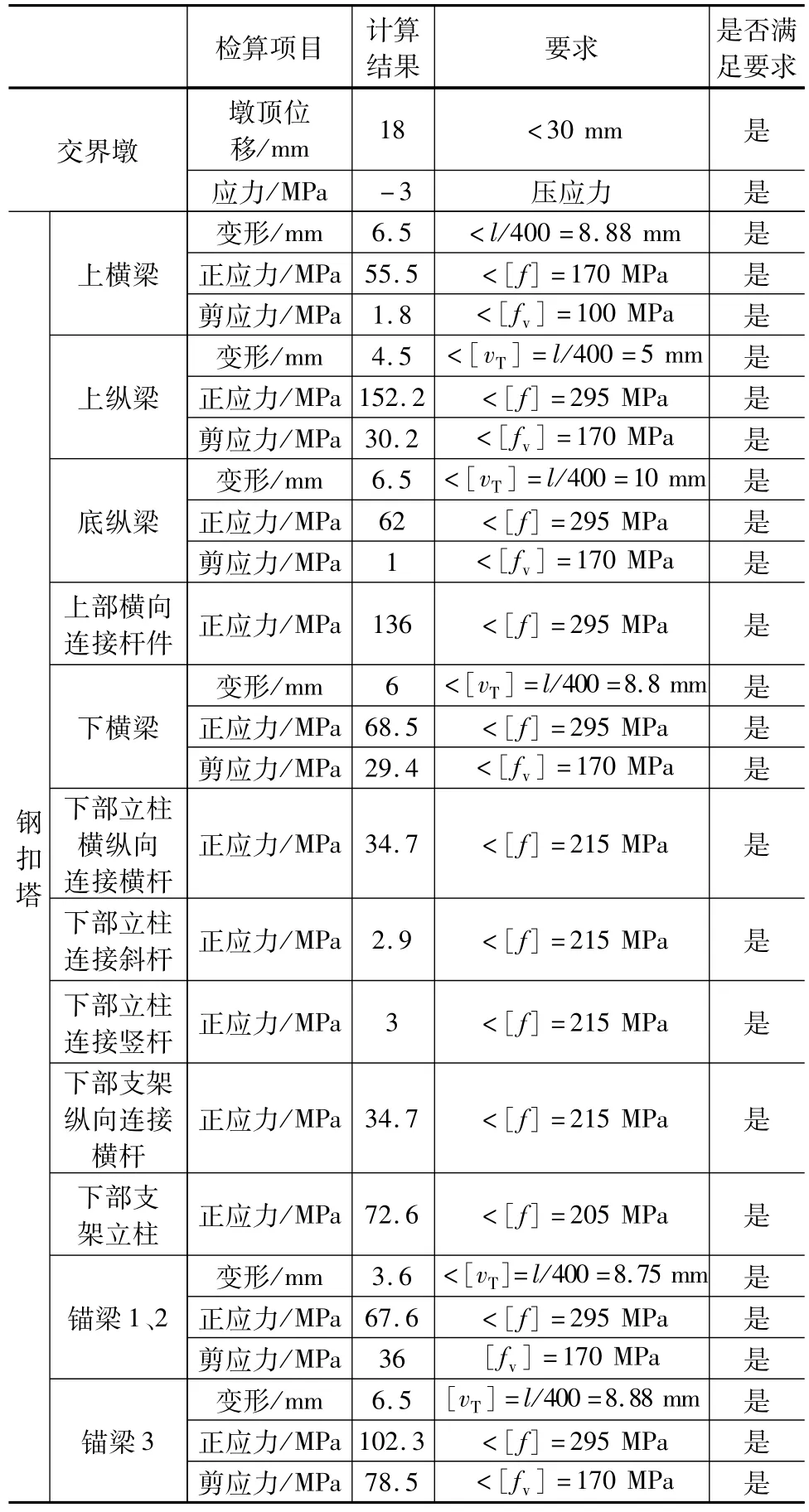

根據表2中計算的各扣錨索最大索力,采用軟件和手工計算相結合的方式,對鋼扣塔各部位和交界墩的受力進行計算,計算結果見表3。

表3 扣塔構件受力計算

通過計算,交界墩、鋼扣塔的結構受力及變形均滿足規范要求。

4 組合式扣塔施工

4.1 交界墩施工

(1)在拱座施工過程中,對交界墩底部的鋼筋、塔吊基礎及載人電梯的基礎進行準確預埋。

(2)墩身鋼筋在鋼筋加工廠集中加工制作,檢測合格后,用汽車運輸到工地,利用塔吊垂直提運至鋼筋安裝作業面。墩身混凝土采用自動計量拌和站集中拌和,由混凝土運輸車運輸,在拱座位置通過高壓輸送泵泵送至墩身混凝土澆筑面。

(3)拱座混凝土澆筑完成后,先將塔吊安裝至最小自升高度,然后澆筑墩底首節混凝土。塔吊起重力矩為80 t·m,最大起吊重量8 t,吊臂長度55 m,吊臂端最大起重力為1.2 t,最大有效起吊高度130 m。

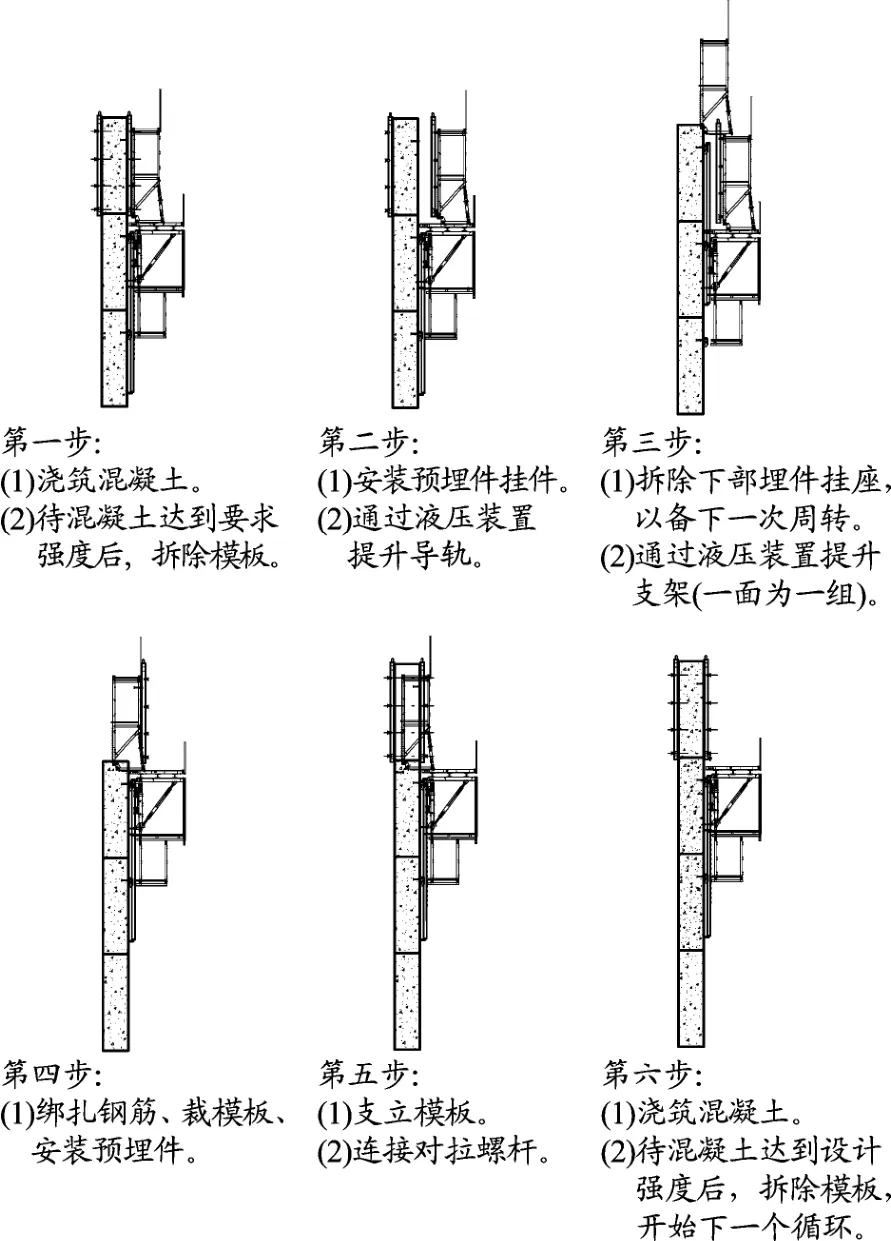

(4)交界墩墩柱采用自升式液壓爬模系統進行施工。第二澆筑節段組裝爬模下架體及上架體,第三節開始正常爬模施工;施工完下墩柱第五節段后,架設下橫梁貝雷支架,施工下橫梁;翻模施工至主塔第八節段;第九節段開始采用爬模繼續施工中墩柱;安裝中橫梁支架及模板,施工中橫梁。按照上述順序依次施工剩余墩柱及橫梁,直至交界墩施工完成。主要施工流程見圖10。

圖10 爬模施工工藝流程

(5)墩身施工過程中,每隔20 m設置一道塔吊附著,由400×400 mm鋼板和9根φ22 mm錨固筋組成,錨固筋長度40 cm;每隔15m設置一道電梯附著,由200×200 mm鋼板和5根φ22 mm錨固筋組成,錨固筋長度30 cm。

(6)橫梁及交界墩蓋梁的橫向預應力鋼束采用低松弛(φj15.24,Rby=1 860 MPa)鋼絞線,鋼束采用兩端張拉,管道壓漿采用水泥漿,強度等級為M40。

(7)0#塊施工過程中,在鋼扣塔每根立柱對應位置預埋4根φ32 mm精軋螺紋鋼,埋置深度1 m。

4.2 鋼扣塔施工

(1)塔架焊接作業前,根據圖紙結構設計進行焊接評定工藝試驗,確定合適的焊接設備、焊接方法、焊接坡口形式及焊接參數、焊接順序,經專家評定合格后方可進行焊接作業。氣體保護焊在風速超過2 m/s時,應采取良好的防風措施(如擋風板等),防止焊縫產生氣孔。

(2)鋼扣塔散件在拼裝場地進行下料,然后根據評定合格的焊接參數,采用CO2保護焊進行焊接。焊接過程中嚴格控制張拉端錨塊的設計位置及角度,確保扣錨索在錨塊部位不會出現彎折。

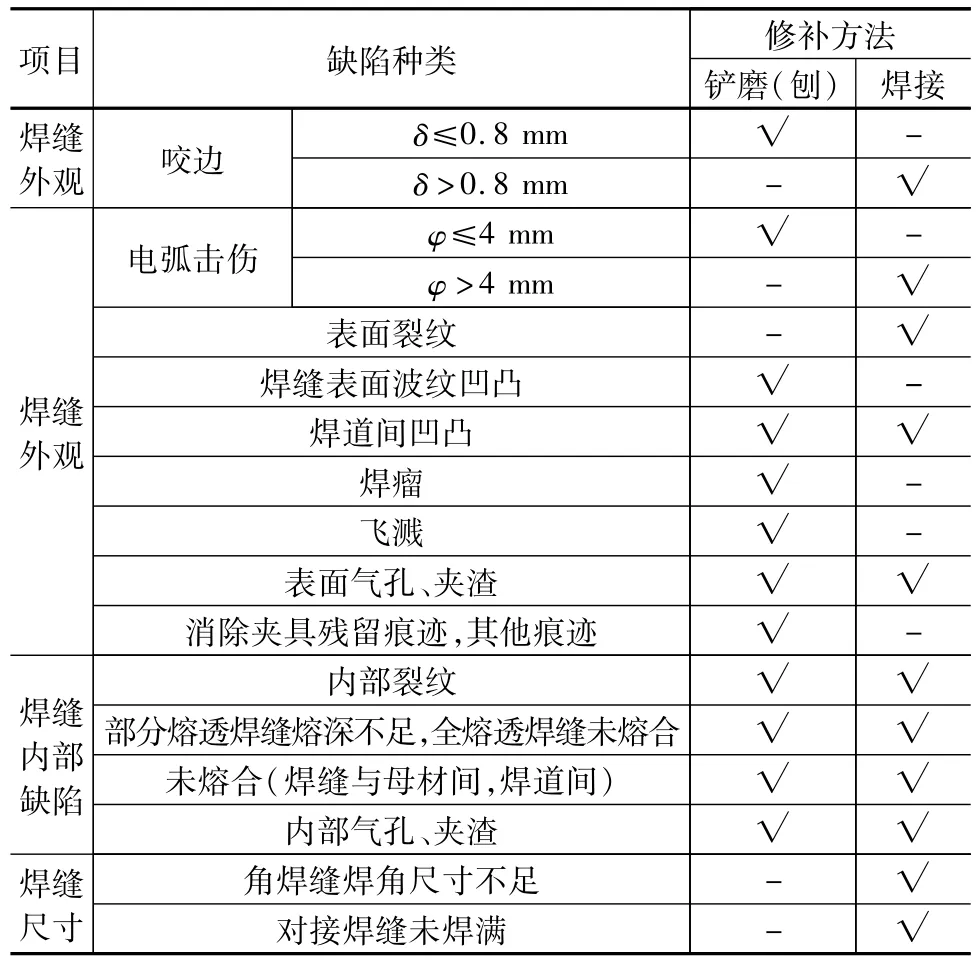

(3)焊縫修磨

①構件焊接后,兩端的引板或產品試板必須用氣割切掉,不得損傷構件,并磨平切口。

②焊縫修磨時,表面修磨應使砂輪磨痕平行于主要受力方向。

③焊縫外觀或內部缺陷應進行修補,修補方法應符合表4的規定。

表4 焊縫缺陷修補方法

(4)焊接質量檢驗

所有焊縫必須在全長范圍內進行外觀檢查,不得有裂紋、未熔合、焊瘤、夾渣、未填滿及漏焊等缺陷。外觀檢查合格后24 h內對主要焊縫進行無損檢測,檢測探傷方法以超聲波為主,局部輔以X射線檢測。

(5)錨梁的預留孔大小要結合扣錨索的根數和錨具型號綜合確定。

(6)鋼扣塔加工完成且經檢測合格后,采用纜索吊將鋼扣塔吊至0#塊頂部進行安裝,并通過張拉預埋精軋螺紋鋼將鋼扣塔緊緊錨固在交界墩上。

5 結束語

(1)組合式扣塔在鋼管拱吊裝過程中,最大程度地實現了永臨結合,節省了施工成本、簡化了施工難度。

(2)扣錨索在扣塔上張拉錨固,操作方便、安全風險低。

(3)鋼扣塔通過預應力錨筋與0#塊緊緊錨固成一體,結構受力明確、安全可靠。

(4)鋼扣塔安裝與拆卸方便,可大大縮短總工期。

該技術在南盤江特大橋鋼管拱吊裝過程中得以成功應用,在保證施工安全的基礎上,與重新搭設臨時扣搭相比,減少了工作量,節約人工及材料費用約390萬元,鋼管拱提前計劃工期1個月精確合龍,得到了建設、設計等單位的高度評價。