潤滑油加氫裝置運行末期的生產狀況分析

谷云格,徐亞明

(中國石化上海高橋石油化工有限公司,上海 200129)

中國石化上海高橋石油化工有限公司(高橋石化)潤滑油加氫裝置采用雪佛龍技術全加氫工藝生產高檔潤滑油基礎油。該裝置以減壓蠟油、燃料型加氫裂化尾油[1]和蠟下油[2]為原料,生產產品質量為HVIⅡ、HVIⅡ+以及部分達到HVIⅢ的潤滑油基礎油,副產品主要有干氣、石腦油、噴氣燃料和高十六烷值柴油。潤滑油加氫裝置由加氫裂化、異構脫蠟和加氫后精制系統組成。加氫裂化反應器是提高原料油黏度指數,同時脫除氮、硫等其他雜質,向異構脫蠟系統提供合格的進料。因此,加氫裂化催化劑的壽命決定裝置的運行周期。高橋石化潤滑油加氫裝置自2009年3月換劑開工后至今運行長達9年,遠超出催化劑的設計壽命。潤滑油加氫裝置運行至末期,其加氫裂化反應器內催化劑床層出現熱點、反應器壓降升高,加氫裂化和異構脫蠟/加氫后精制催化劑活性降低,不摻煉加氫裂化尾油,則難以滿足生產要求。以下對潤滑油加氫裝置運行末期存在的問題,提出應對措施,以期裝置安全運行至換劑。

1 裝置運行現狀

1.1 操作條件

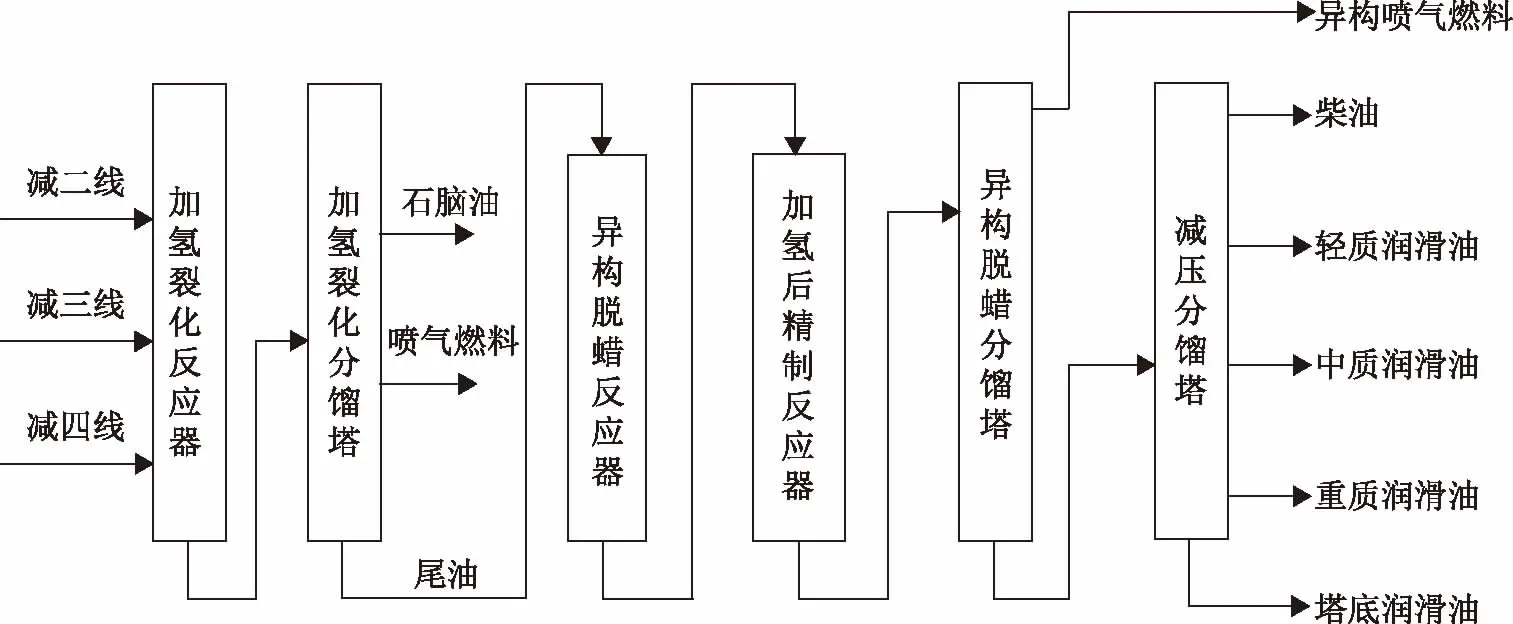

潤滑油加氫裝置工藝流程示意見圖1。隨潤滑油加氫裝置運行至末期,其加氫裂化、異構脫蠟催化劑會出現結垢、結焦、積炭等現象,導致催化劑活性降低并引起反應系統回路壓降增大等問題。加氫裂化催化劑活性降低的主要原因是金屬硫化物、膠質、瀝青質沉積和催化劑表面積炭。考慮到催化劑的級配裝填,反應生成的金屬硫化物和進料中的膠質、瀝青質會優先沉積在反應器第一床層的保護劑、脫金屬催化劑表面。潤滑油加氫裝置于2018年2月停工換劑前,DCS上顯示,加氫裂化反應器第一床層壓降僅占反應器壓降的1/10,表明第一床層壓降不是反應器壓降升高最關鍵因素。可推測加氫裂化催化劑活性降低的主要原因是積炭,焦炭覆蓋了催化劑活性中心。

李天游等[3]闡述了催化劑的積炭失活分為3個階段:催化劑在運行初期,由于活性較高,會出現快速積炭失活;隨后積炭量逐漸穩定,其活性降低速率逐漸減緩;最后催化劑運行至末期,為保證相同的轉化率,需提高反應溫度以彌補催化劑活性的降低[4]。這在兩方面縮短催化劑的壽命:①反應溫度升高意味著將來停止運行前,催化劑失活所需的溫升范圍變小;②反應器溫度升高加速催化劑的失活。生產中,可通過觀察反應器壓降和反應溫度的變化來了解催化劑的積炭情況。

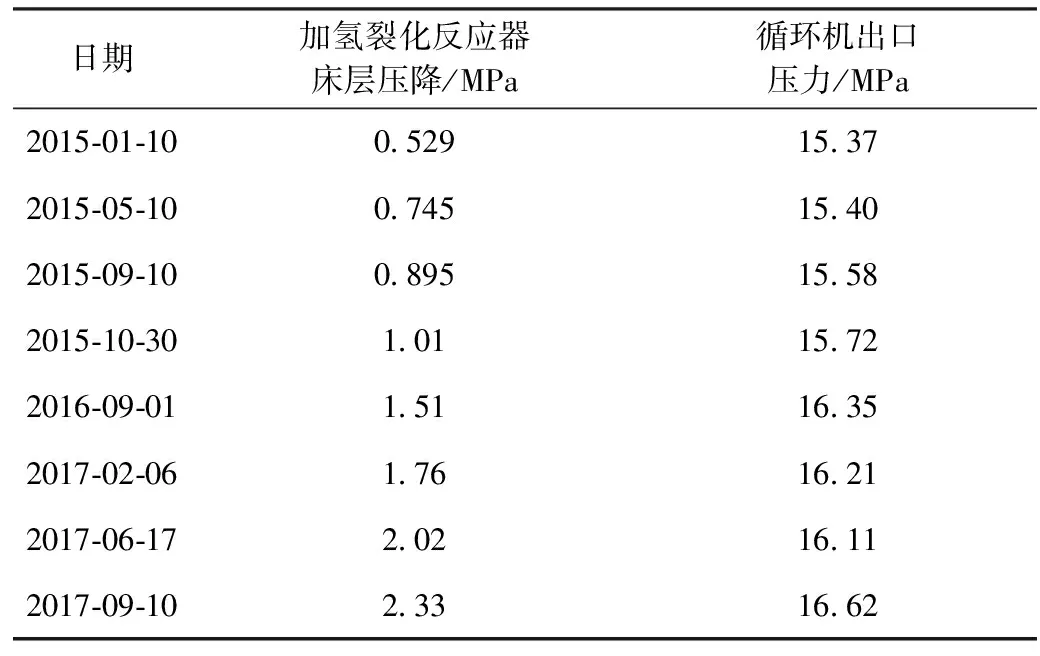

2015—2017年加氫裂化反應器床層壓降及循環氫壓縮機出口壓力的變化見表1。從表1可以看出:2015年1—9月,加氫裂化反應器床層壓降為0.529~0.895 MPa;從2015年10月開始加氫裂化反應器床層壓降大于1 MPa,至2017年9月裝置運行末期,反應器床層壓降快速升至2.33 MPa,且呈現居高不下的態勢。

圖1 潤滑油加氫裝置工藝流程示意

日期加氫裂化反應器床層壓降/MPa循環機出口壓力/MPa2015-01-100.52915.372015-05-100.74515.402015-09-100.89515.582015-10-301.0115.722016-09-011.5116.352017-02-061.7616.212017-06-172.0216.112017-09-102.3316.62

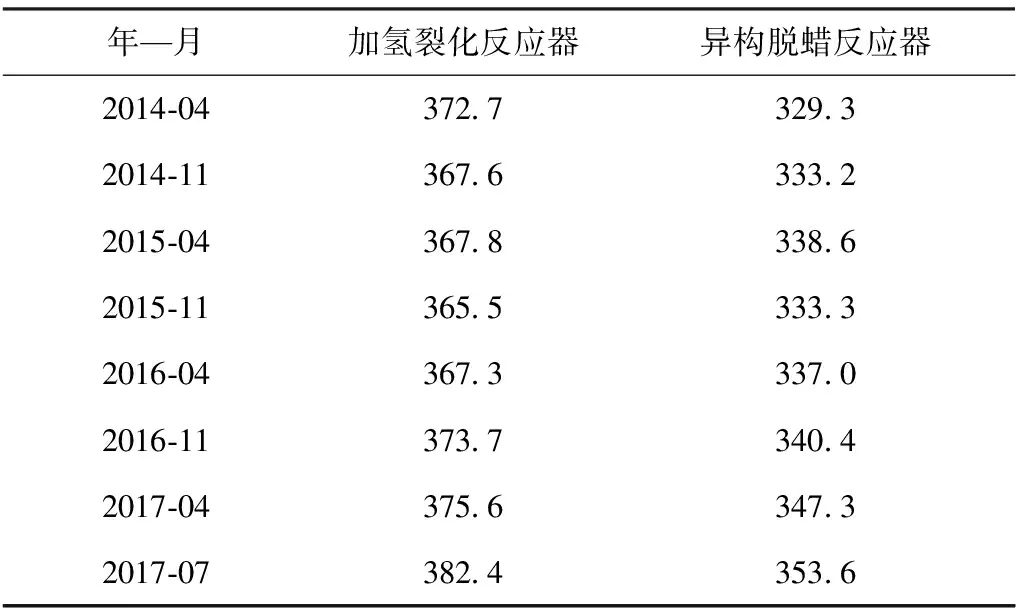

由于潤滑油基礎油產品的牌號較多,生產不同牌號的基礎油時所需的反應溫度不同。2014—2017年加工方案均為HVIⅡ+(6)基礎油產品時,加氫裂化和異構脫蠟的平均反應溫度見表2。從表2可以看出,隨裝置運行周期的延長,加氫裂化和異構脫蠟的反應溫度有不同程度的上升,2014年4月到2017年7月,異構脫蠟反應溫度由329.3 ℃上升至353.6 ℃,催化劑平均失活速率為每月(30天)約0.61 ℃。加氫裂化反應溫度變化是因為裝置進料摻煉燃料型加氫裂化尾油,摻入量對反應器平均溫度影響較大,摻煉加氫裂化尾油可以降低加氫裂化反應苛刻度;異構脫蠟反應溫度升高是為了提高異構脫蠟催化劑活性,保證潤滑油基礎油產品質量合格。

表2 2014—2017年加氫裂化反應器和異構脫蠟反應器的平均反應溫度 ℃

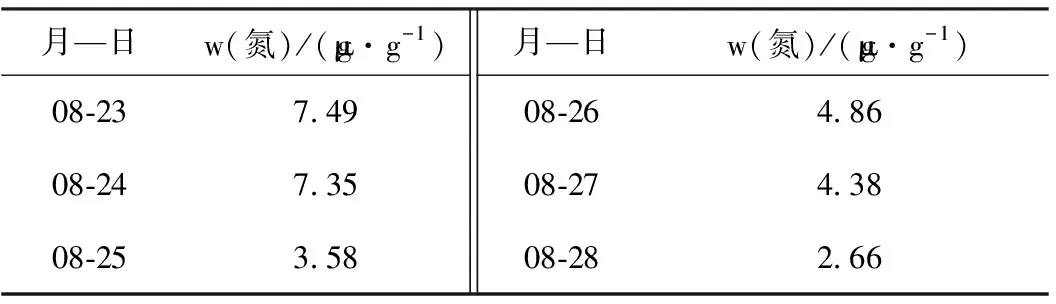

1.2 基礎油產品質量

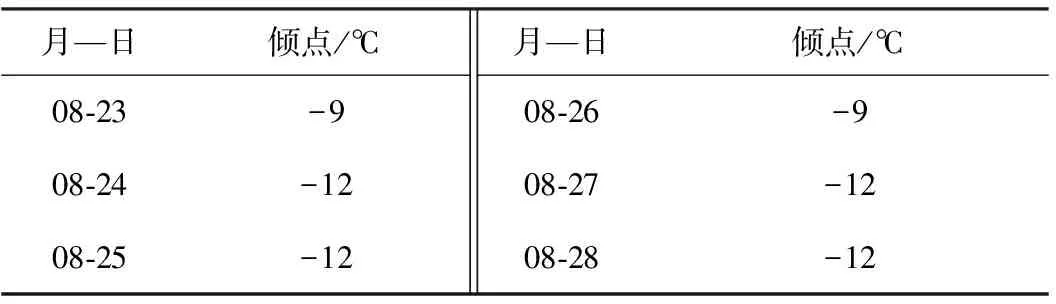

2017年8月7—20日,受制氫裝置無法供氫的影響,潤滑油加氫裝置處于循環待氫的停工狀態,自8月21日裝置開工正常后,出現加氫裂化精餾塔塔底蠟油中氮含量超標的情況,異構脫蠟系統減壓塔塔底基礎油的傾點也不合格。2017年8月23—28日加氫裂化精餾塔塔底蠟油氮含量的變化見表3,異構脫蠟系統減壓塔塔底基礎油傾點的變化見表4。從表3和表4可以看出,加氫裂化精餾塔塔底蠟油氮質量分數為2.66~7.49 μg/g,異構脫蠟系統減壓塔塔底基礎油的傾點為-9~-12 ℃,不能滿足異構脫蠟單元進料氮質量分數不大于2 μg/g、異構脫蠟系統減壓塔塔底基礎油傾點不高于—15 ℃的指標要求。加氫裂化反應系統脫氮目的是向異構脫蠟單元提供低氮進料,若加氫裂化蠟油氮含量超標,易造成異構脫蠟催化劑中毒失活,最終導致異構脫蠟系統減壓塔塔底基礎油傾點不合格。

表3 加氫裂化精餾塔塔底蠟油的氮含量

表4 異構脫蠟系統減壓塔塔底基礎油的傾點

1.3 原因分析

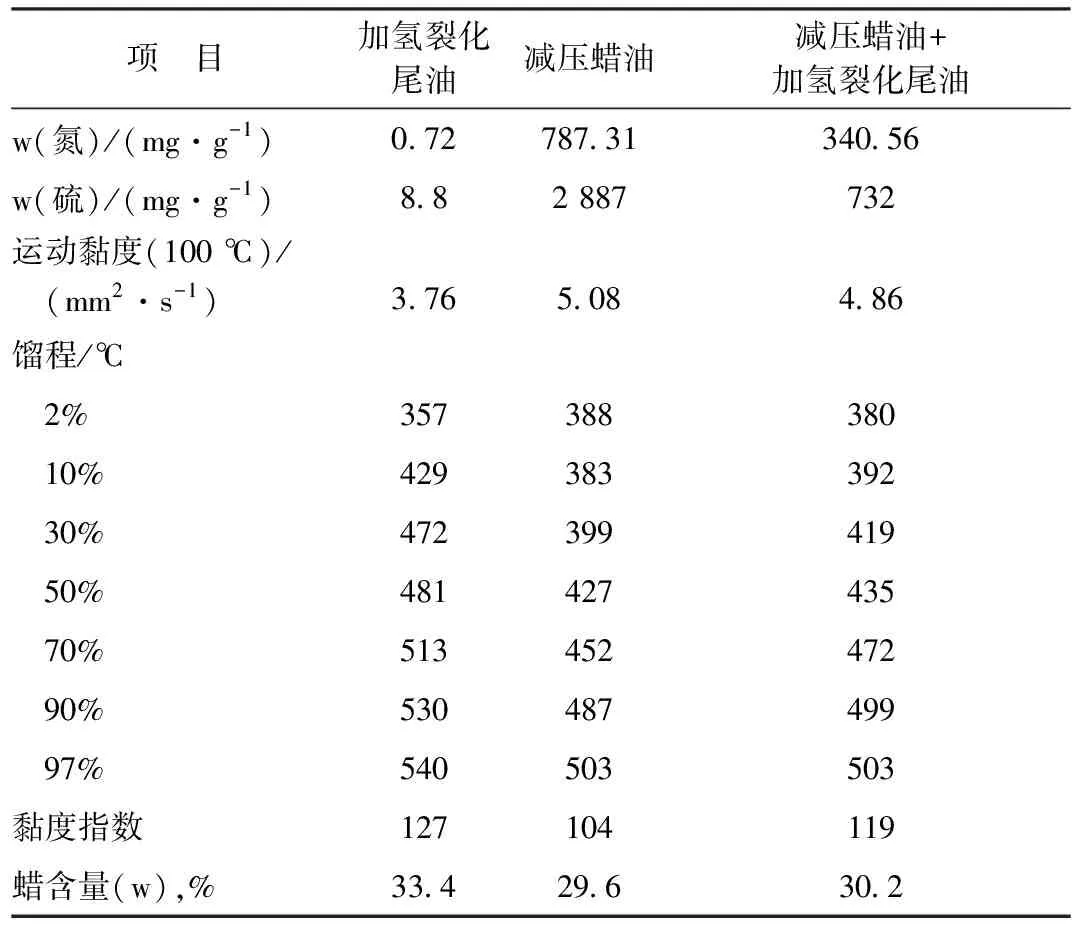

2017年8月21日,潤滑油加氫裝置加工原料為減三、四線卡賓達維提亞姿減壓蠟油,恰逢1.40 Mt/a加氫裂化裝置停工,裝置原料中未能摻煉燃料型加氫裂化尾油,使原料來源及組成發生明顯變化。摻煉加氫裂化尾油前后原料油主要性質見表5,其中減壓蠟油與加氫裂化尾油的質量比為2∶1。從表5可以看出:加氫裂化尾油氮質量分數僅為0.72 mg/g,減壓蠟油原料氮質量分數為787.31 mg/g;減壓蠟油摻煉加氫裂化尾油后,氮質量分數可降至340.56 mg/g,改善了原料油的性質。但在加氫裂化裝置無法供應加氫裂化尾油后,原料油中的氮含量會明顯升高,造成雜原子氮難以脫除,給異構脫蠟催化劑帶來風險。

表5 摻煉加氫裂化尾油前后原料油主要性質

2 應對措施及效果

2.1 提高加氫裂化和異構脫蠟反應溫度

提高加氫裂化反應溫度可提高脫氮率[5],但有一個制約因素,即加氫裂化反應器第4床層出現3個熱點TI131B,TI132B,TI133B,尤以TI132B點最嚴重,最大溫差曾經達到23 ℃。提高加氫裂化反應溫度時,需時刻關注TI132B溫度。在此情況下,通過提高加氫裂化反應溫度和降低處理量以降低精餾塔塔底蠟油氮含量時,存在一定的安全風險。加氫裂化精餾塔塔底蠟油氮含量出現不合格后,采取將加氫裂化反應溫度由375 ℃升至385 ℃的措施,并視熱點情況進行小幅度調整。

裝置開工正常后,通過提升異構脫蠟反應溫度和適當降低處理量以提高反應深度來改善傾點。將異構脫蠟反應溫度由350 ℃升至363 ℃,但基礎油產品傾點仍未達到指標要求,說明異構脫蠟催化劑在處理氮含量超標的原料時可逆性中毒失活,要得到基礎油傾點合格的產品,必須對異構脫蠟催化劑活性進行恢復。

2.2 優化原料性質

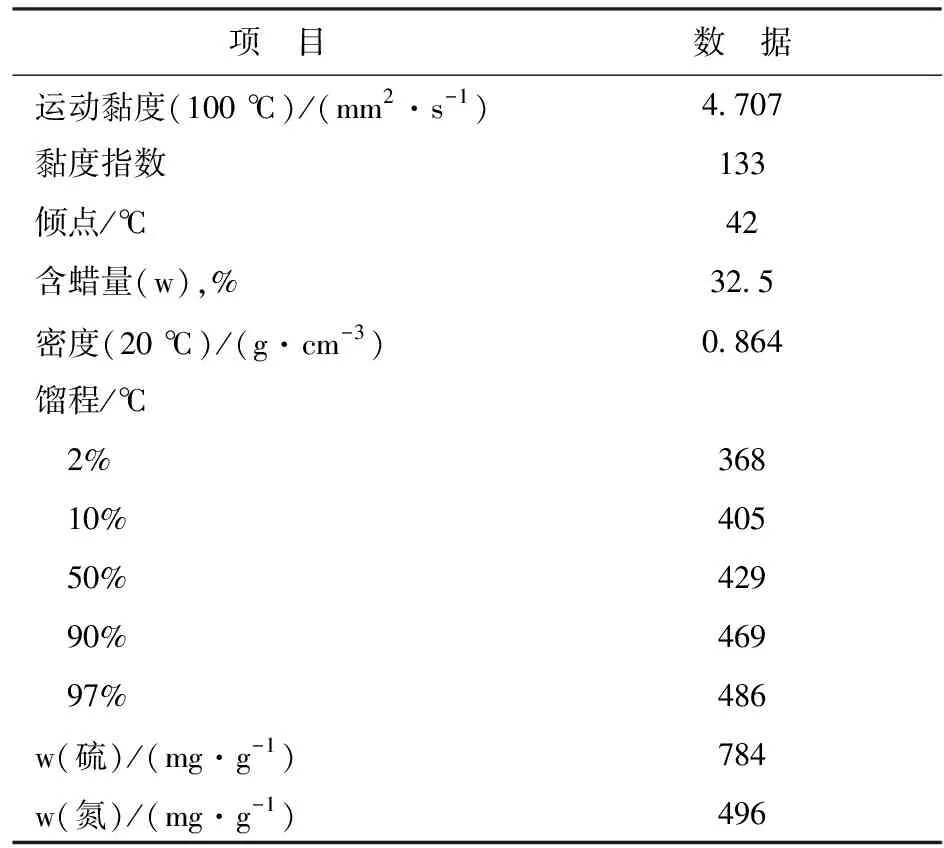

從整個生產過程看,在8月21日開始生產HVIⅡ+(6)以來,受制于原料中未摻煉加氫裂化尾油以及加氫裂化反應器存在熱點的影響,加氫裂化單元脫氮困難,通過提升加氫裂化反應溫度脫除氮操作余地不大。在加氫裂化單元不能給異構脫蠟合格進料的情況下,通過提高異構脫蠟反應溫度改善基礎油傾點指標的效果也不明顯。因此,采取了蒸餾減三、四線原料切換為運動黏度更小、氮含量更低的減二線蠟油的措施,優化原料性質,減二線蠟油的主要性質見表6。由表6可見,減二線蠟油的運動黏度(100 ℃)較減三、四線原料低,可以降低雜質氮原子的脫除難度,同時,減二線蠟油氮質量分數為496 mg/g,較表5中原料的氮含量低。因此,從原料上進行優化,采用減二線低氮原料將異構脫蠟催化劑表面的堿性氮化物沖洗下來。

表6 減二線蠟油的主要性質

2.3 控制效果

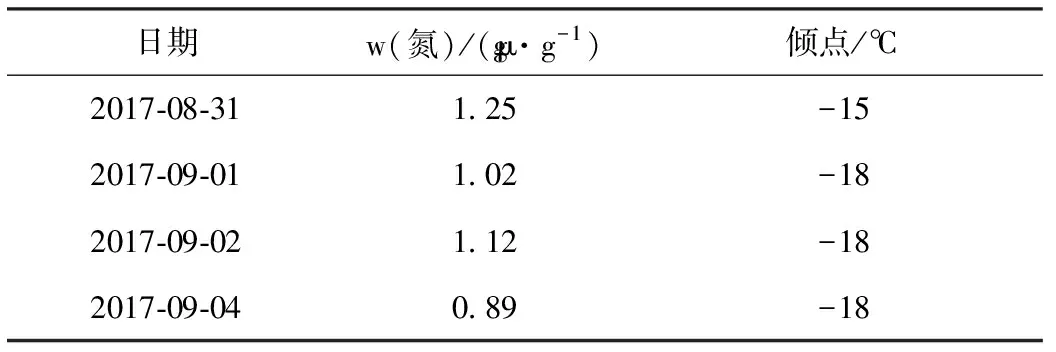

加氫裂化精餾塔塔底蠟油氮含量和異構脫蠟系統減壓塔塔底基礎油的傾點見表7。從表7可以看出,通過提高加氫裂化、異構脫蠟反應溫度及采用減二線低氮原料油等相關措施,使加氫裂化精餾塔塔底蠟油氮質量滿足異構脫蠟單元對進料氮質量分數不大于2 μg/g、異構脫蠟系統減壓塔塔底基礎油傾點不高于-15 ℃的指標要求,同時,加氫裂化反應器熱點未出現。

表7 加氫裂化精餾塔塔底蠟油的氮含量和異構脫蠟 系統減壓塔塔底基礎油的傾點

3 結 論

(1)潤滑油加氫裝置運行至末期,加氫裂化催化劑因積炭而活性降低,脫氮能力降低;加氫裂化系統壓降升至2.33 MPa,加氫裂化反應器內催化劑床層出現熱點問題。

(2)針對裝置開工后產品質量不合格的情況,提出以下解決措施:加氫裂化反應溫度由375 ℃升至385 ℃、異構脫蠟反應溫度由350 ℃升至363 ℃、將原料切換為減二線蠟油。

(3)采取措施后,加氫裂化精餾塔塔底油滿足異構脫蠟單元進料氮質量分數不大于2 μg/g、異構脫蠟系統減壓塔塔底基礎油傾點不高于-15 ℃的指標要求,加氫裂化反應器第4床層未出現熱點,使得裝置能夠繼續運行。