電子束脫硫脫硝工藝應用及發展

(四川大學建筑與環境學院,四川成都,610065)

隨著環境保護意識的加強,二氧化硫和二氧化氮日漸受到研究者的重視并研究出較多有效脫除的方法。其中電子束煙氣處理技術由于其不產生二次污染等優點受到了廣泛關注。

1 電子束脫硫脫硝技術

電子束煙氣處理技術是一種等離子體技術,運用物理與化學原理相結合的方法。

該技術利用電子加速器產生等離子體,從而氧化煙氣中的SO2和NOX,同時加入NH3,其與氧化后的氣態污染物反應生成硫酸銨和硝酸銨,從而達到脫硫脫硝的目的。在此過程中,煙氣受到電子束照射,能量從電子束轉移到氣體分子,電子損失了能量,而煙氣分子獲得能量[1]。

2 電子束脫硫脫硝反應機理

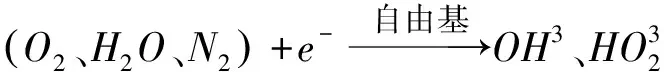

電子束脫硫脫硝具體反應如下:

(2)SO2和NOX的氧化:活性基團與煙氣中的二氧化硫及氮氧化物發生反應,從而生成高價的硫化物、氮氧化物。

(3)硫酸銨與硝酸銨的生成:這一步主要分為兩個反應,一個是由反應產生的高價的硫化物、氮氧化物與氨(NH3)發生中和反應,生成硫酸銨與硝酸銨。另一個是還未來得及反應的二氧化硫及氮氧化物,在已生成的硫酸銨與硝酸銨固體顆粒表面,發生熱化反應。最后反應生成硫酸銨與硝酸銨固體顆粒,并被收塵器收集。

3 電子束脫硫脫硝技術主要設備及工藝流程

電子束脫硫脫硝技術主要設備包括:煙氣冷卻裝置、反應裝置、電子束發生設備、副產品收集裝置等。

其具體工藝流程為:

(1)煙氣經除塵器除塵處理,可使用靜電除塵器或電除塵器。

(2)煙氣經過除塵處理后,送入脫硫冷卻塔內冷卻、降溫以及增濕處理,使得高溫的煙氣降溫,由142℃降至60℃左右,隨后煙氣進入反應器。

(3)混合氨氣、壓縮空氣及水,將混合氣體壓入反應器,使其與煙氣充分混合,隨后電子束照射氣體,煙氣中的二氧化硫及氮氧化物發生氧化反應,從而生成高價的硫化物、氮氧化物。

(4)高價的硫化物、氮氧化物與氨氣發生中和反應,生成(NH4)2SO4和NH4NO3粉末。部分粉末沉降到反應器底部,通過輸送機排出,部分粉末隨煙氣一起進入干式收集器,從而將粉狀顆粒捕集下來,潔凈的煙氣排入大氣中。此工藝產生的副產品可制成肥料或肥料原料外銷。

4 電子束脫硫脫硝效率影響因素

4.1 煙氣溫度

煙氣溫度是一個重要的影響因素。研究表明[2-3],煙氣溫度對SO2的影響一般表現為脫除率隨溫度升高而單調下降的規律。煙氣溫度對NOX的影響一般表現為隨溫度升高,脫除率先上升,然后下降。因此存在一個脫除峰值,研究表明,該脫除率峰值溫度約為70℃~90℃。

4.2 煙氣含水量

煙氣含水量是影響SO2脫除效率的另一因素。研究表明[4],SO2的脫除效率隨煙氣含水量的增加而提高,當達到飽和時,SO2脫除效率不會繼續增加。當煙氣溫度較高時,對于NOX脫除率而言,過高的煙氣含水量反而會導致NOX脫除率下降,而不是使其增加。

4.3 反應器入口

對于反應器入口,入口溫度的提高對SO2的脫除有一定的抑制作用,入口溫度過高,會加劇離子的熱運動,從而降低其脫除效率。

4.4 氨投加量

分析電子束脫硫脫硝的化學反應式,氨的投加量增加,可以使得反應正向進行。因此,會增加二氧化硫和氮氧化物的消耗量,進而提高二氧化硫和氮氧化物的脫除效率。

但是過量增加氨的投加也并不是一定會使脫硫脫硝效果提高,反而會抑制氮氧化物的脫除效率,同時也會使尾氣排放氨污染加重。研究表明[5],二氧化硫的脫除效率更易受氨投加量的影響。

4.5 電子束投加劑量

電子束投加劑量越多,二氧化硫脫除率越高直至飽和。

研究發現[6],電子束投加劑量的增加與二氧化硫脫除率的變化為:

(1)電子束投加劑量為零。此時二氧化硫脫除效率并不高,僅為40%-70%,由于并未投加電子束,因此二氧化硫并沒有進行氧化,副產品為亞硫酸鹽。

(2)電子束投加劑量增加。二氧化硫脫除效率隨電子束劑量的增加而增加,直至飽和。此時二氧化硫被氧化生成高價的硫化物,此時的副產物為硫酸鹽。

5 電子束脫硫脫硝技術評價

電子束脫硫脫硝技術主要存在以下問題:

(1)脫硫脫硝技術國產化率低,僅為 61.4%,技術發展不夠成熟。

(2)核心部件電子束系統的電子加速器等主要設備由國外進口,設備成本高。

(3)設備壽命短,設備容易損壞,同時價格昂貴,難以滿足工業化應用的基本要求。

(4)副產品應用不成熟,受限因素多,大多僅限于試驗階段。

6 結語

電子束脫硫脫硝技術能達到同時脫硫脫硝,而且這種工藝不會產生任何廢渣,副產品硫銨和硝銨混合物可作為化肥回收利用,而且操作簡單,具有良好的發展前景。目前,該技術已在國內應用,工程中的關鍵工藝設備如電子加速器和副產品收集器尚在研究國產化過程中。