以FLUENT軟件微熱管陣列傳熱性能的數值模擬

劉 昂,楊金鋼,楊 威,王新鵬

(吉林建筑大學市政與環境工程學院,吉林 長春 130118)

微熱管可以無需加任何動力就可以將大量熱量通過極小的橫截面積遠距離輸送。1994美國俄亥俄州通用發電機公司的R.S.Gaugler研究了最早的“傳熱器件”[1],并申請了美國專利(No.2350348),首先提出了有吸液芯的標準熱管或稱現代熱管的原理。較為完整的熱管理論是Cotter在1965年提出的[2],之后提出的微型熱管的理論當時引起國際上更多學者的研究,為后來微型熱管研究與應用奠定了理論基礎。B.R.bin和G.P.Peterson[3-5]對單根微熱管進行了理論分析和實驗研究,研究了微熱管傳熱極限和工作特性的影響因素,建立了二維穩態流動和傳熱的模型,得出了計算最大傳熱能力的公式[4]。D.Khrustalev和A.Faghri[6]為了進一步研究又建立了單根微熱管最大傳熱能力和熱阻的數學模型,得出汽液交界面的剪切力是影響最大傳熱能力的最大因素。M.Murakami[7]對微熱管簇的傳熱系數做了研究,此后Sartre等研究了有鋁板制成具有平行溝槽的微熱管陣列,并建立了微熱管陣列理論模型。Kim等[8]建立了微熱管傳熱傳質數學模型,得到了微熱管的最大傳熱率和氣態工質的壓力分布,優化了設計。趙耀華等[9]對微熱管陣列的傳熱性做了實驗研究,結果表明平板微熱管陣列具有很好的均溫性,以甲醇為工質充液率為0.3左右時熱管的傳熱能力最好且最大的熱通量已達200 W/cm-2,傳熱效率高達85%是傳統熱管的十倍以上。

1 平板微熱管陣列

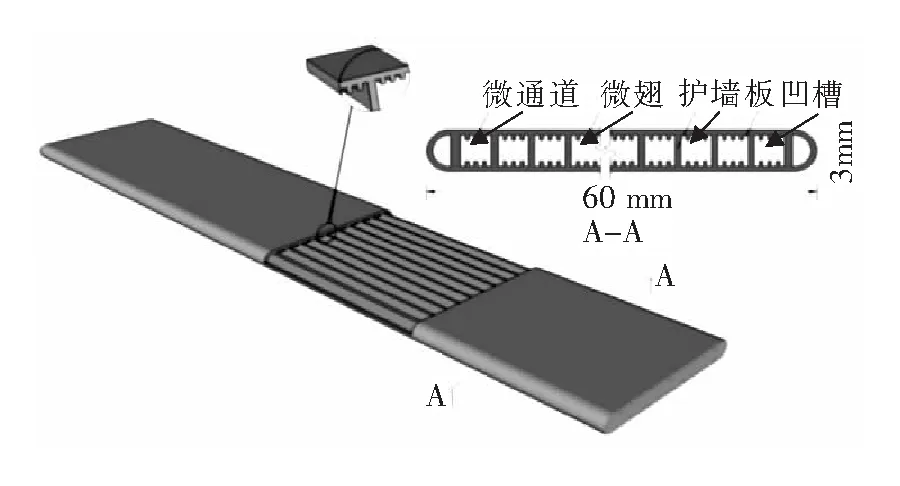

微熱管陣列(如圖1所示)是一種鋁合金制品,內部并列布置一定數量直徑為φ1~φ2 mm相互獨立單根微熱管的扁平薄板。主要由金屬密封包裝、毛細結構和工作介質,分為蒸發段和冷凝端,一端受熱時工質通過蒸發-冷凝相變來實現高效傳熱,無需任何外部動力。在普通微型熱管基礎上,單根熱管內設有多組矩形槽道可以有效地減少蒸發的工作介質之間的相互影響,降低相變熱阻,從而提升其最大傳熱量,提高傳熱性能。因微熱管的高效傳熱,可以廣泛地應用到各個散熱領域,迅速成為熱管界研究的重點,不斷分析與模擬影響傳熱性能的因素。

圖1 平板微熱管陣列Fig.1 Plate micro-heat tube array

微熱管陣列內部的多根熱管都是獨立運行的,可以避免因為單個熱管破裂而影響傳熱效果。此外內部的每根微熱管都采用了可以強化傳熱的微翅結構,如圖2所示,可以增大微熱管的受熱面,從而提高了傳熱性能。此外,該微熱管陣列可以根據實際需求設計不同的尺寸,更易于滿足各產業的設計要求。外形平整,可以與大多數加發熱元件器件表面緊密結合。微熱管陣列的原材為一次性擠壓成型的帶微槽的鋁材,成本遠低于傳統銅材。

圖2 微熱管陣列內部的微翅結構Fig.2 Micro-winged structure inside micro-heat tube array

目前國內外對平板熱管的研究主要集中在兩個方面:一通過理論分析熱管尺寸和物性參數對傳熱性能的影響,并通過實驗進行驗證,研究什么條件下存在最大熱通量和傳熱系數;二是根據實驗條件建立不同模型,利用FLUENT進行模擬計算,與實驗數據比較。通過模擬設計的不同結構形式得出最優方案,優化制造工藝技術的改進等方面。可以將理論、設計及制造工藝進行一體研究。

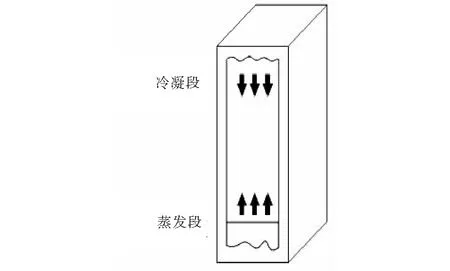

2 工作原理

微熱管陣列工作原理如圖3所示,微熱管利用了熱傳遞最快的傳導方式,在密閉的真空管內利用熱端冷端液-汽相變過程快速傳熱,在熱端吸熱蒸發后在冷端冷凝放熱。一般在沖入工質前都是將管內抽成1.3×(10-1~10-4) Pa的負壓狀態[11],使緊貼管內壁的吸液芯毛細多孔材料中充滿液體后加以密封。微熱管從下往上依次為蒸發段、絕熱段和冷凝段。當微熱管兩端存在溫差時,蒸發段吸液芯中的液體工質就會蒸發汽化,蒸汽流向冷凝端并放出熱量凝結成液體,液體再沿多孔材料靠毛細力作用流回蒸發段。只要存在溫差甚至微小的溫差,循環過程就會一直進行下去。在傳熱中微熱管必須經歷有六個相互關聯的主要過程:

1)熱源的熱量,通過熱管墻壁,和充滿液體蒸氣吸收核心傳遞給液體-液體界面;

2)液體在蒸發段內的液-汽分界面上蒸發;

3)蒸汽室中的蒸汽從蒸發段流向冷凝段;

4)氣液界面的蒸汽在冷凝器冷凝;

5)熱量從汽液界面通過吸收芯、液體工質和管壁傳遞到冷源;

6)由于毛細管作用在液體中冷卻液回蒸發器的核心工作。

圖3 微熱管陣列工作原理示意圖Fig.3 Schematic diagram of working principle for micro-heat tube array

3 FLUENT軟件的網格技術

FLUENT軟件可以導入Gambit等軟件所建的模進行單元計算和存儲求解變量,具體為:二維的四邊形和三角形單元;三維的四面體核心單元;六面體核心單元;棱柱和多面體單元。

在FLUENT軟件的應用當中,可以選擇兩種數值方法:基于壓力的求解器和基于密度的求解器。利用常規意義上的投影計算法則的是壓力求解器。在投影方法中,首先以動量方程為理論基礎來求解速度場,繼而通過壓力方程的修正得到能夠滿足連續性條件的速度場。FLUENT軟件中包含基于壓力的分離求解器和耦合求解器兩種。瞬態N-S方程(瞬態N-S方程在理論上是絕對穩定的)是由密度的求解器直接求解得到的,它是將穩態問題轉變成隨著時間變化而變化的瞬態問題,由給定的初場時間推進到收斂的穩態解,這就是通常說的時間推進法(密度基求解方法)。這種方法可應用于求解超音速、超高音速等流場的強可壓縮流問題,且易于被改為瞬態求解器。

4 傳熱模型的建立

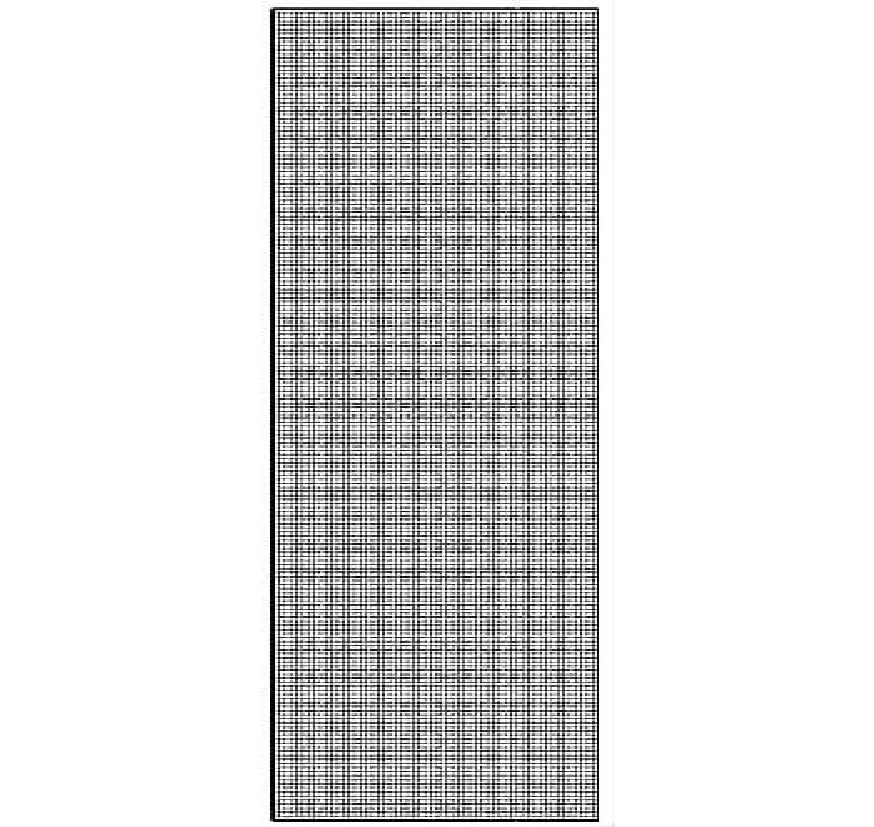

4.1 鋁管-甲醇重力熱管的模型建立與網格劃分

本文中所采用的物理模型為鋁管-甲醇重力熱管,見圖4,該熱管的形狀為圓形,并將單根熱管簡化為二維模擬,見圖5。首先建立該熱管模型,熱管從下往上依次為蒸發段、絕熱段和冷凝段,長度依次為300、400、300 mm。熱管的外徑為φ24 mm,內徑為φ20 mm,管內充液率為20%~40%。利用ICEM-CFD把該熱管模型采用二維面網格進行劃分,計算區域中的面網格單元均為四邊形。采用了根據面的輪廓線來生成網格的生成方法來捕捉幾何特征,提高了計算精度。

圖4 鋁管-甲醇重力熱管模型Fig.4 Aluminum tube-methanol gravity heat pipe model

圖5 單根熱管二維面網格Fig.5 Two-dimensional patch dependent of single heat pipe

4.2 有內熱源的熱管導熱問題的數值模擬

本文對于熱管導熱問題的計算可將該單根熱管看做是一個超級導熱體,不考慮熱管內的相變情況。由于蒸發段需要有熱量輸入,可以在外壁面定義為常熱流壁面邊界條件,這樣外壁面自然會通過導熱將熱量傳遞到內壁面。內壁面是固體和液體的交界面,屬于耦合的界面。絕熱段可設置為常熱流為0的壁面邊界條件。冷凝段的外壁面向外界散熱,由于規定了冷凝段邊界上物體與周圍流體的對流換熱系數及周圍的溫度,向外散熱可設置成第三類邊界條件。上下邊界則默認為絕熱邊界。

4.3 熱管內氣液相問題的數值模擬

本文中針對熱管內氣液相問題的計算選用流體體積函數模型(VOF)進行數值模擬,每個控制單元所占的體積分數之和等于1,并采用N-S控制方程來實現對熱管內蒸發和冷凝的現象的模擬。整個過程采用SIMPLE算法[12]。

連續性方程

(1)

動量方程

(2)

能量守恒方程

(3)

RNG k-ε模型

(4)

(5)

5 結果與分析

熱管傳熱性能的影響因素有很多,如熱管的毛細極限、微溝槽的幾何形狀、傾角、充液率、工質、工作溫度等等。本文中利用FLUENT軟件模擬出充液率與不同工質對熱管的換熱性能的影響得出的結論進行分析。

5.1 不同工質熱管換熱性能的影響

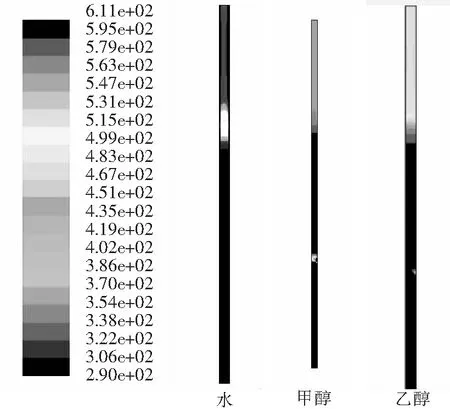

通過FLUENT軟件的瞬態計算模擬出用水、甲醇、乙醇三種工質在充液率為30%時對熱管換熱性能的影響。由圖6看出,當蒸發段外壁溫度的增加時,熱通量也隨之增大。水為工質時,在冷凝段外壁面溫度為71 ℃時,熱通量增加逐漸趨于平穩,最大為3.86×105W·m-2;乙醇工質時,冷凝段外壁面溫度69.9 ℃時,最大熱通量4.91×105W·m-2;甲醇為工質時,在冷凝段外壁面溫度為67.5 ℃時,最大熱通量能達到 8.1×105W·m-2。這說明甲醇為工質時的傳熱效果較良好,可改善熱管的換熱性能。

圖6 不同工質下的微熱管溫度場Fig.6 The temperature field of micro-heat pipe under different working conditions

5.2 不同充液率熱管換熱性能的影響

充液率是影響熱管工作性能的另一重要參數,熱管中充液率過高、過小,既會引起不穩定傳熱,又影響傳熱效果,所以為了得到最佳充液率的范圍做了大量的實驗研究。Streltsov為了得出熱虹吸管充液量與熱流量之間的關系[13],參考了經典的Nusselt豎壁膜狀冷凝理論,得出了下式:

(6)

由上式可清楚地看出微熱管充液率與幾何尺寸、工質物性有關,與熱流量的立方根成正比。但是公式計算的理論結果會與實際情況有很大的差距,因為沒有充分考慮熱管內部蒸汽與液膜之間的剪切力這一影響傳熱性能的主要因素。且熱管內換熱系數與液池的狀態有關,當處于核態沸騰時換熱系數會變高,所以式(6)計算出的充液率偏低。

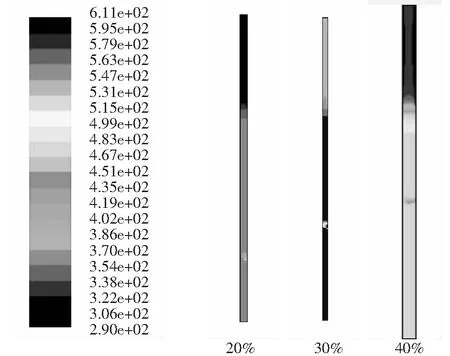

由圖7,當充液率為20%~30% 時,微熱管的熱導率開始上升,最高時達到6.11×10-5W·m-2;當充液率為30%~40%時,整個微熱管的熱導率開始下降。這說明當充液率在20%~30%時為最佳充液率,這也間接驗證了Harada等提出的最佳充液率基本耦合。

圖7 不同充液率下的微熱管溫度場Fig.7 The temperature field of micro-heat tube at different filling rate

6 總結

通過FLUENT軟件對微熱管陣列進行理想化數值分析,并與理論計算結果和實驗數據進行比對分析。結果發現,甲醇工質對于微熱管在最佳充液率下,相同的蒸發段表面溫度具有更大的熱通量。由于甲醇本身的熱物性,當熱管吸液芯發生核沸騰狀態時,影響微熱管傳熱能力最明顯的因素是甲醇汽-液相互摩擦作用引起的氣液交界面的剪切應力。但由于該模型自身所在的限制,未考慮微熱管吸液芯內部微槽的結構,未能得出工質與微槽彎液面接觸形成的剪切應力是否影響微熱管的傳熱能力。