滲碳鋼齒坯鍛后余熱等溫正火工藝探討

牛文明,袁 峰,左永平

(南京科潤(rùn)工業(yè)介質(zhì)股份有限公司,江蘇 南京 211100)

滲碳鋼齒坯終鍛結(jié)束后,一般采用堆冷方式進(jìn)行冷卻,由于冷卻緩慢,晶粒異常粗大,混晶嚴(yán)重;對(duì)于Cr、Mo含量高的鋼材,堆冷會(huì)出現(xiàn)粒狀貝氏體組織,導(dǎo)致硬度過(guò)高,難以進(jìn)行機(jī)加工[1]。為了細(xì)化晶粒,避免非平衡態(tài)的組織出現(xiàn),降低硬度,需對(duì)鍛坯進(jìn)行正火處理,目的是為了獲得均勻的平衡態(tài)組織(鐵素體十片狀珠光體)和合適的硬度范圍(160~190 HB),以提高切削加工性,并為后續(xù)熱處理做好組織上的準(zhǔn)備[2]。

常規(guī)正火處理,一般采用堆冷方式,會(huì)造成不同工件之間或同一工件不同部位的冷速、組織、應(yīng)力和硬度存在較大差別[2],同時(shí)難以消除粒狀貝氏體,二次帶狀級(jí)別較高,導(dǎo)致切削加工性能惡化,增大熱處理變形。

采用等溫正火處理,工件加熱保溫結(jié)束后,采用強(qiáng)制風(fēng)冷,由于存在迎風(fēng)面、背風(fēng)面的問(wèn)題,同樣造成不同工件之間或同一工件不同部位的冷速、組織、應(yīng)力和硬度存在較大差別,惡化加工性能,增大熱處理變形[2]。而且風(fēng)冷速度有限,不能有限改善二次帶狀。另外,常規(guī)正火、等溫正火,均要將齒坯重新加熱,進(jìn)而增加了能耗,生產(chǎn)成本提高。為了降低能耗,可以考慮將鍛造余熱充分利用起來(lái),利用鍛造余熱直接進(jìn)行齒坯的等溫正火處理。但前提必須將齒坯快速、均勻地冷卻到珠光體轉(zhuǎn)變溫度區(qū)間進(jìn)行等溫:一方面可以防止停鍛后發(fā)生靜態(tài)再結(jié)晶,發(fā)生混晶;另一方面,快速通過(guò)兩相區(qū),可以有效改善二次帶狀偏析,同時(shí)在珠光體轉(zhuǎn)變區(qū)間等溫,能夠充分發(fā)生珠光體轉(zhuǎn)變,獲得平衡態(tài)組織。為了能夠快速、均勻冷卻,本文采用一種冷速均勻、且快于風(fēng)霧冷的正火液,工件終鍛結(jié)束,立即浸入正火液中,工件各個(gè)部位均與正火液接觸,冷卻均勻性提高,冷卻至珠光體轉(zhuǎn)變區(qū)間出液,迅速轉(zhuǎn)移至等溫爐中等溫。

1 鍛后堆冷組織與性能

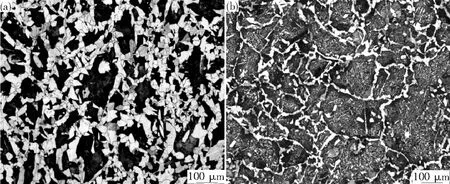

滲碳鋼齒坯,采用中頻爐加熱,通過(guò)鍛壓機(jī)鍛打成型,終鍛結(jié)束后,一般在空氣中冷卻,而且是放置在料框中堆冷處理。其金相組織見(jiàn)圖1。

滲碳鋼齒坯在鍛造過(guò)程中,受到較大鍛壓力的作用,發(fā)生動(dòng)態(tài)再結(jié)晶過(guò)程,晶粒細(xì)化,且鍛壓比越大,晶粒越細(xì)小。但停鍛后,外力撤除,工件在高溫作用下,會(huì)迅速發(fā)生靜態(tài)再結(jié)晶過(guò)程,使得細(xì)化的晶粒發(fā)生二次長(zhǎng)大,且由于合金元素偏析的原因,不同部位晶粒的長(zhǎng)大速度不同,最終導(dǎo)致晶粒粗化,存在混晶,如圖1(a)所示。含Cr、Mo合金元素較高的滲碳鋼,淬透性高,使得C曲線右移,溫度降低到珠光體轉(zhuǎn)變溫度以下、上貝氏體轉(zhuǎn)變溫度以上,容易生成粒狀貝氏體組織,導(dǎo)致齒坯硬度過(guò)高,難以進(jìn)行機(jī)加工[1,4],如圖1(b)所示。同時(shí)粗大的粒貝會(huì)帶來(lái)后續(xù)熱處理粗大組織遺傳,致使馬氏體針異常粗大,工件機(jī)械性能下降[4-5];而且淬火時(shí),粗大晶粒的淬透性會(huì)大于細(xì)小晶粒,導(dǎo)致淬火內(nèi)應(yīng)力分布不均,使得工件熱處理變形量增大[6]。

(a) 20CrMnTi; (b) 18CrNiMo7-6圖1 滲碳鋼鍛后堆冷組織Fig.1 Microstructure of carburized steel after stack cooling

2 鍛后余熱等溫正火工藝的探討

采用常規(guī)正火,重新奧氏體化后,可以細(xì)化晶粒,但改善不了二次帶狀,且對(duì)于淬透性高的滲碳鋼,容易出現(xiàn)粒狀貝氏體。采用等溫正火,由于風(fēng)冷速度有限,也不能有效改善二次帶狀。同時(shí),常規(guī)正火、等溫正火,均需將工件重新加熱,電耗成本增加,同時(shí)生產(chǎn)周期較長(zhǎng)。

齒坯停鍛后,工件溫度很高,一般都在900 ℃以上,若將這部分余熱利用起來(lái),便可節(jié)省大量能耗,降低生成成本。同時(shí)要保證工件的組織、性能滿足預(yù)熱處理的技術(shù)要求,有利于機(jī)加工,降低熱處理變形量。

2.1 鍛后余熱等溫正火工藝路線

齒坯終鍛結(jié)束后,快速冷卻到650~750 ℃,迅速轉(zhuǎn)入650~680 ℃的等溫爐中等溫,使之發(fā)生充分的珠光體轉(zhuǎn)變。工件轉(zhuǎn)移入爐的溫度,最低不能低于600 ℃。

為了保證工件快速、均勻冷卻,建議采用正火液冷卻。齒坯終鍛后直接浸入正火液中,冷卻至650~750 ℃出液,迅速轉(zhuǎn)移到等溫爐中等溫,鍛后余熱等溫正火工藝路線見(jiàn)圖2。所用正火液為水溶性高分子聚合物,環(huán)保無(wú)污染,高溫冷速均勻一致,可保證工件各個(gè)部位均勻冷卻,正火液的使用范圍見(jiàn)表1所示。正火液推薦使用溫度10~60℃,最佳使用溫度20~40℃,正火液的冷速隨著溫度的升高而降低,不同溫度下的冷卻特性曲線如圖3所示,當(dāng)液溫超過(guò)60 ℃以后,整體冷速降低幅度較大。

圖2 鍛后余熱等溫正火工藝路線Fig.2 Isothermal normalizing process by residual heat after forging

KERUN?勻速冷卻介質(zhì)濃度/%使用溫度/℃適用范圍適用爐型KR128010~3010~60用于合金鋼鍛后控冷,代替空冷、風(fēng)冷、霧冷等,提高組織均勻性。如用于齒坯的鍛后控冷,可代替等溫正火工藝,改善二次帶狀;用于軸承套圈、滾子的鍛后控冷,可改善網(wǎng)狀碳化物。連續(xù)爐、井式爐、臺(tái)車(chē)爐等。

圖3 不同溫度下正火液的冷卻特性曲線Fig.3 Cooling characteristics curve of normalizing liquid at different temperatures

為了保證鍛后余熱等溫正火工件的組織與硬度滿足要求,需按照以下工藝參數(shù)執(zhí)行:1)建議始鍛溫度為1050~1150 ℃,終鍛溫度為≥900 ℃;2)齒坯停鍛,轉(zhuǎn)移到正火液,所用轉(zhuǎn)移時(shí)間以30 s為宜,最長(zhǎng)不超過(guò)1 min;3)工件出液溫度控制在650~750 ℃;4)工件出液,轉(zhuǎn)移到等溫爐時(shí),溫度最低不能低于600 ℃;5)在等溫爐進(jìn)行650~680 ℃保溫,保溫結(jié)束后,出爐空冷。

2.2 鍛后余熱等溫正火案例分析

1) 22CrMoH鋼齒坯

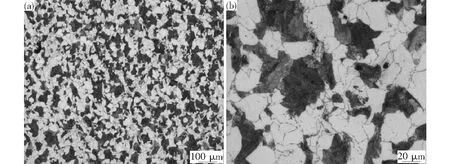

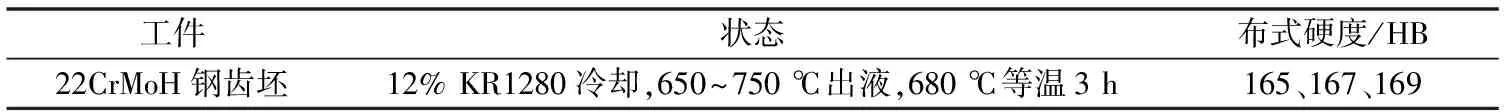

22CrMoH鋼某型號(hào)齒坯,終鍛溫度950~970 ℃,轉(zhuǎn)移時(shí)間50 s以內(nèi),經(jīng)12% KR1280控冷,冷卻至650~750 ℃出液,迅速轉(zhuǎn)移到箱式爐中680 ℃等溫3 h。金相組織為片狀珠光體+鐵素體,晶粒大小均勻,晶粒度7級(jí),無(wú)明顯混晶,無(wú)明顯帶狀,見(jiàn)圖4。齒坯硬度均勻,在165~170 HB,滿足技術(shù)要求(160~175 HB),見(jiàn)表2。

2)20CrNiMo鋼齒坯

20CrNiMo鋼某型號(hào)齒坯,終鍛溫度980~1000 ℃,轉(zhuǎn)移時(shí)間30 s以內(nèi),經(jīng)15% KR1280控冷,冷卻至650~750 ℃出液,迅速轉(zhuǎn)移到箱式爐中680 ℃等溫3 h。金相組織為片狀珠光體+鐵素體,晶粒大小均勻,晶粒度6~7級(jí),無(wú)明顯混晶,無(wú)明顯帶狀組織,見(jiàn)圖5。齒坯硬度均勻,在165~170 HB,滿足技術(shù)要求(160~175 HB),見(jiàn)表3。

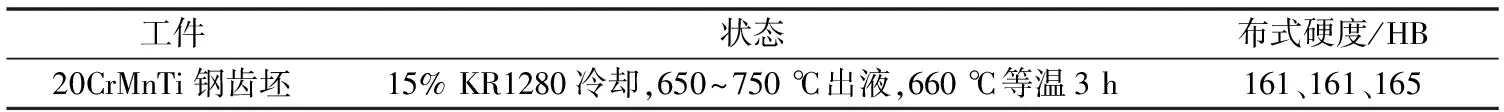

3)20CrMnTi鋼齒坯

20CrMnTi鋼某型號(hào)齒坯,終鍛溫度980~1020 ℃,轉(zhuǎn)移時(shí)間30 s以內(nèi),經(jīng)15% KR1280控冷,冷卻至650~750 ℃出液,迅速轉(zhuǎn)移到箱式爐中660 ℃等溫3 h。金相組織為片狀珠光體+鐵素體,晶粒大小均勻,晶粒度6級(jí),無(wú)明顯混晶,無(wú)明顯帶狀,見(jiàn)圖6。齒坯硬度均勻,在160~165 HB,滿足技術(shù)要求(155~175 HB),見(jiàn)表4。

圖4 22CrMoH鋼齒坯鍛后余熱等溫正火組織Fig.4 Microstructure of 22CrMoH steel gear blank with isothermal normalizing by residual heat after forging

工件狀態(tài)布式硬度/HB22CrMoH鋼齒坯12% KR1280冷卻,650~750 ℃出液,680 ℃等溫3 h165、167、169

圖5 20CrNiMo鋼齒坯鍛后余熱等溫正火組織Fig.5 Microstructure of 20CrNiMo steel gear blank with isothermal normalizing by residual heat after forging

工件狀態(tài)布式硬度/HB20CrNiMo鋼齒坯15% KR1280冷卻,650~750 ℃出液,680 ℃等溫3 h167、167、170

圖6 20CrMnTi鋼齒坯鍛后余熱等溫正火組織Fig.6 Microstructure of 20CrMnTi steel gear blank with isothermal normalizing by residual heat after forging

工件狀態(tài)布式硬度/HB20CrMnTi鋼齒坯15% KR1280冷卻,650~750 ℃出液,660 ℃等溫3 h161、161、165

綜上所述,22CrMoH、20CrNiMo、20CrMnTi滲碳鋼齒坯終鍛后,采用鍛后余熱等溫正火處理,晶粒大小均勻,無(wú)混晶,晶粒度在6~7級(jí)。采用合適的溫度進(jìn)行等溫,可獲得適宜的硬度160~175 HB。鍛后余熱等溫正火處理的齒坯,相較于傳統(tǒng)等溫正火,鐵素體晶粒較為粗大,塑性降低,脆性相對(duì)較大,切削加工時(shí)容易斷屑[3];且大小均勻的晶粒,使得切削受力均勻,機(jī)加工表面質(zhì)量較好。同時(shí),晶粒大小均勻的平衡態(tài)組織,能夠切斷粗大的組織遺傳[4,6],且無(wú)明顯帶狀組織,在后續(xù)滲碳熱處理時(shí),組織轉(zhuǎn)變同時(shí)性較好,淬火內(nèi)應(yīng)力分布較為均勻,從而可降低齒輪的熱處理變形量。

3 結(jié)論

1)滲碳鋼齒坯采用鍛后余熱等溫正火,在正火液快冷至650~750 ℃出液,迅速轉(zhuǎn)入等溫爐650~680 ℃等溫,組織為鐵素體+片狀珠光體平衡態(tài)組織,無(wú)粒狀貝氏體,無(wú)明顯帶狀組織,晶粒大小均勻,無(wú)混晶,可降低熱處理變形。硬度在160~175 HB,有利于后續(xù)機(jī)加工。

2)滲碳鋼齒坯終鍛后,應(yīng)快速轉(zhuǎn)移到正火液中,轉(zhuǎn)移時(shí)間以30 s為宜,最長(zhǎng)不超過(guò)1 min,可防止發(fā)生靜態(tài)再結(jié)晶,避免晶粒粗化,產(chǎn)生混晶。

3)滲碳鋼齒坯經(jīng)正火液冷卻,高溫出液后轉(zhuǎn)移到等溫爐時(shí),齒坯的溫度不應(yīng)低于600 ℃,可避免非平衡態(tài)組織的出現(xiàn)。