航空鈦合金管件端口電磁校形技術*

聶 鵬 ,李 聰 ?,王哲峰 ,朱樹峰

(1.沈陽航空航天大學航空制造工藝數字化國防重點學科實驗室,沈陽 110136;2.沈陽航空航天大學機電工程學院,沈陽 110136)

0 引言

鈦合金作為一種先進的輕質結構材料,具有機械性能優異、熱強度和比強度高、抗腐蝕和韌性好等優點,在航空航天、軍事裝備等領域有廣闊的應用前景。但是這種材料在室溫下的成形性較差,研制和加工是一個很大的技術難題,尤其我國在鈦合金管材制造、彎曲成形、管端口加工與連接等方面技術不完善[1]。

電磁成形是一種利用瞬間放電的超高能量來使金屬材料變形的高速率工藝方法。電磁成形具有模具簡單、成形速度快、生產效率高、易與其他工藝相結合的優點,可以提高室溫下難成形材料的成形性能,抑制起皺,減少回彈[2-3]。基于鈦合金以上材料特性和電磁成形方法特點,將電磁成形技術應用于鈦合金管件端口校形具有重要的研究意義與價值。

目前有關管件電磁成形的應用與研究很多。見文獻[4-7]。相關學者的研究雖包含管件電磁成形的多個方面,但較少涉及電磁成形技術在小口徑鈦合金管件端口校形的應用。本文采用帶鐵芯線圈,將有限元模擬與實驗相結合,對內徑23 mm,壁厚1 mm的鈦合金TC4管件端口的電磁校形的變形規律進行了研究,并以管件端口圓度作為評價指標,將有限元模擬得到的結果與實驗中管件端口校形實際情況進行對比,分析了線圈匝數、鐵芯對放電回路以及校形效果的影響規律。

1 航空鈦合金管件端口電磁校形原理

管件端口的電磁校形可以分為由外向內縮徑校形和由內向外脹形校形兩種方式。本文采用由內向外脹形來校形,以此達到保證管件端口外表面圓度符合要求的目的。鈦合金管件端口電磁校形原理示意圖如圖1所示。電磁校形開始時,高壓開關K閉合,儲能電容C對螺線管線圈釋放脈沖電流并在線圈周圍形成一個強脈沖磁場B。同時由于磁通量在臨近驅動片上的迅速變化,驅動片產生與線圈電流方向相反的感應電流J,并形成與原磁場B方向相反的感應磁場B’,B’的產生阻止了原始磁通穿過驅動片,迫使磁感應線在線圈與驅動片的間隙內密集。于是,間隙內原磁場B與感應磁場B’的軸向分量疊加,使驅動片受到軸向電磁力Pz。而疊加的徑向分量則會產生徑向電磁力Pr,徑向電磁力Pr是電磁校形的關鍵。驅動片受到巨大的徑向電磁力,其隨即產生高速運動和變形并推動TC4管件與外模具貼合,完成校形的全過程。

圖1 TC4管件端口電磁校形工裝示意圖

2 電磁校形仿真模型的建立與驗證

應用電磁場有限元分析軟件Ansoft Maxwell的3D瞬態磁場分析單元對線圈瞬間放電進行仿真分析。首先根據電磁校形原理和實際測量的參數結果建立放電回路模型,計算仿真出放電電流大小;然后,為了使模擬結果更加貼近實驗情況,將仿真得到的電流直接通過線圈模型,使放電回路中的線圈與三維電磁場模型中的線圈耦合,同時,磁場分析中電流的互感作用反饋到外載放電回路中,又進一步增加了放電回路電流波形的準確性。

2.1 放電回路的建立

圖2 Maxwell Circuit外加載放電回路

利用電路插件Maxwell Circuit建立放電回路,如圖2所示。根據等效放電回路可知電容為電源部分,激勵載荷為電容兩端的充電電壓,電容器負極接地從而使負極節點電壓為0 V作為邊界條件。各個電參數根據實驗具體情況進行設置。

2.2 三維有限元模型的建立

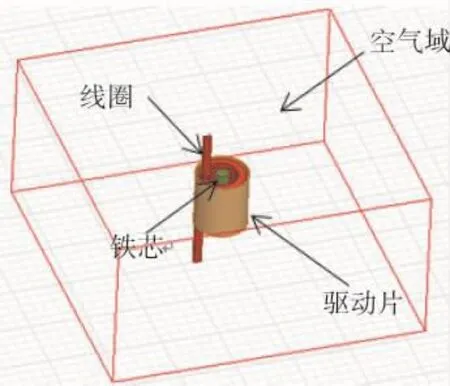

由于鈦合金管件在電磁校形中主要依靠驅動片的高速運動撞擊來間接實現校形目的,并且鈦合金集膚深度大,電阻率高,因此,本文在建模分析時不考慮鈦合金管件,只對線圈、驅動片以及鐵芯建立模型仿真。所建立帶鐵芯線圈結構的三維電磁場模型如圖3所示,其中線圈一端均與管件端口對齊,不同匝數的線圈匝密度一定。

圖3 三維電磁場模型

對其模型分析單元采用四面體單元,網格劃分采用設置最大邊值來自適應劃分。以所建模型為基準,創建如圖3所示的真空長方形作為計算區域,超出此長方體的范圍默認其中無磁場存在。由于實際電磁校形過程為微秒級,因此,將仿真時間設置為500 us,時間步長為5 us。各部件磁場參數如表1所示。

表1 各部件電磁場參數

2.3 仿真模型的驗證

實驗過程中電壓為7 000 V,采用羅氏線圈對放電電流進行測量[8]。12匝帶鐵芯線圈在7 000 V電壓下放電電流測量結果與仿真得到的放電電流波形如圖4所示。可知,實驗放電電流與仿真電流大約都在20 us處達到峰值,之后以120 us為振蕩周期呈現出震蕩衰減的形式。然而由于實驗過程中伴隨有放電回路電阻的熱損耗,以及磁場滲入驅動片所做的消耗功等,導致實際放電過程存在能量的損失,所測得電流波形將會與理想中電流波形形成差異,逐漸偏離并加速衰減。因此,實驗所測電流的第一個峰值比仿真電流小3.95%,并且隨時間遞增,峰值差異變大。另外,由于電磁成形過程主要集中在第一個周期的1/2波形,后續電流感應產生的電磁力對成形結果影響很小[9]。因此,本文主要研究分析0 us~60 us時間段,該仿真具有合理性。

3 電磁場仿真結果與分析

3.1 線圈匝數對仿真結果的影響

圖4 實驗與仿真放電電流波形

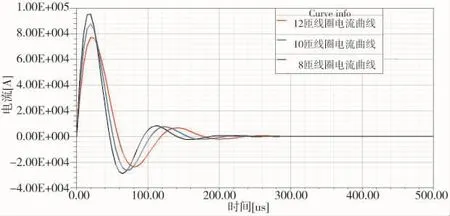

圖5 線圈匝數對放電電流的影響

模擬線圈匝數為8匝、10匝、12匝時放電回路電流曲線如圖5所示。由圖5可知,放電電流波形呈現震蕩衰減形式,匝數的不同導致峰值與放電頻率有所差異,但放電電流基本都在3個震蕩周期完成后釋放完畢。隨著線圈匝數的增加,放電回路電流峰值顯著下降,震蕩頻率隨之減緩,震蕩周期延長。這是因為匝數越多,線圈電阻與電感越大,電阻增加主要導致放電電流峰值減小,電感增加使放電電流震蕩頻率減緩,延長了震蕩周期[10],對放電電流峰值影響不明顯。

其中,根據文獻[11]可知設備利用率與電流峰值成正比,說明增加線圈匝數引起的電流峰值下降,將導致成形效率降低;震蕩頻率減緩一方面使放電電流在首個放電周期有效作用時間增長,提高電磁力對驅動片所做的有用功和管件的變形能,有益于鈦管的校形。另一方面使得磁場滲入管件的深度變大,增加了磁場的能量損耗,一定程度又制約了管件的校形。因此,線圈匝數對管件校形的影響是放電電流峰值與震蕩頻率共同作用的結果,歸根到底是線圈電阻與電感共同作用的結果。

下頁圖6為采用不同匝數線圈驅動片受最大電磁體積力時的分布圖。從中可以看出徑向電磁力在線圈中部達到最大值,線圈匝數越少,最大徑向電磁力越大,并且其對應位置隨著匝數的減少向管件端口下移;隨著匝數的增多,徑向電磁力沿軸向分布長度增加,作用面積變大,分布更加均勻。

綜上所述,線圈匝數對電磁校形過程的影響相對復雜,應根據實驗具體實施情況如電容、驅動片的參數設置以及校形端口的具體要求,合理選擇線圈匝數。選擇合理的線圈匝數有利于提高成形效率,改善校形效果。

圖6 線圈匝數對電磁力的影響

3.2 鐵芯對仿真結果的影響

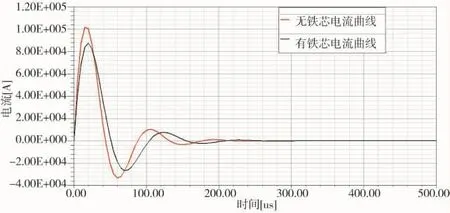

放電電壓一定時,帶鐵芯線圈與不帶鐵芯線圈放電回路的電流曲線如圖7所示。從中可以看到帶鐵芯線圈放電回路電流峰值下降,放電周期變長,由85 us變為110 us,延長1/4周期,震蕩頻率顯著減小。分析可得鐵芯加入使線圈自感系數明顯增大,導致放電回路中電參數發生變化,于是對放電電流產生上述影響。

圖7 鐵芯對放電電流的影響

圖8 鐵芯對磁感應強度的影響

鐵芯的插入雖然使放電電流峰值降低,一定程度上降低了成形效率,但是由于鐵芯有很高的磁導率,它將減少漏磁,增大最大磁通量,顯著提高磁感應強度,如圖8所示。無論是否有鐵芯磁感應強度都在線圈半徑附近達到最大值,并且隨著時間的變化磁感應強度呈波浪狀周期遞減,其遞減周期為各自放電電流周期的一半;有鐵芯線圈的磁感應強度明顯大于不帶鐵芯線圈,尤其在第一個周期更為突出。

由于20 us時刻,線圈放電電流處于最大值,感應電流的分布規律此時同樣更加明顯,因此,本文對20 us時刻驅動片內感應渦流進行分析,帶鐵芯線圈與不帶鐵芯線圈感應渦流矢量圖如下頁圖9所示。此時感應渦流在驅動片上的流動方向與線圈中的電流流向相反,感應渦流密度由中間向兩端逐漸遞減,帶鐵芯線圈驅動片內感應渦流密度可達6.4×1010A/m2,遠高于不帶鐵芯線圈。

圖9 鐵芯對感應渦流的影響

根據安培定律,電磁力計算公式如下[12]:

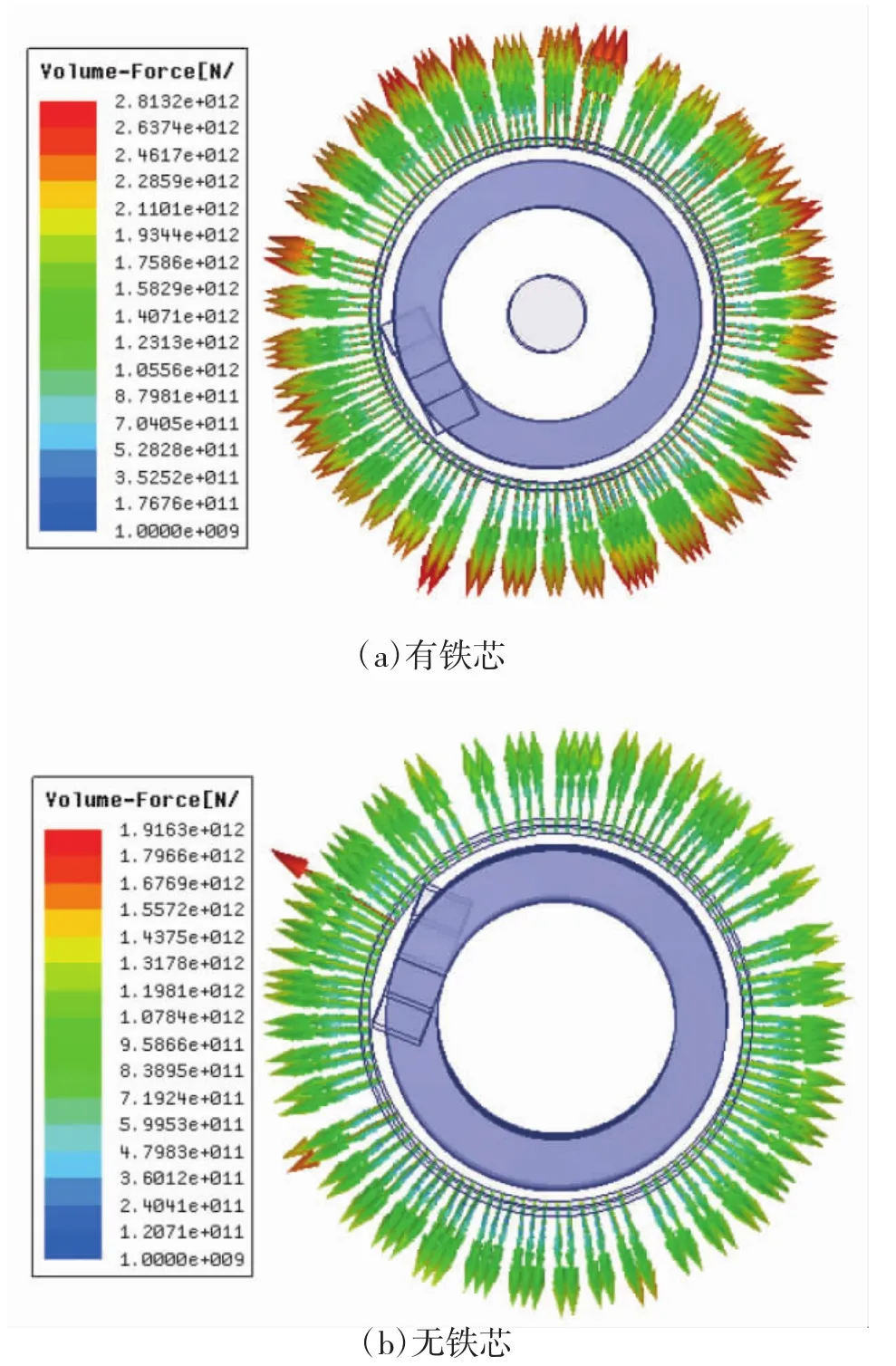

F=J×B

式中,J為電流密度,B為磁感應強度。由上述結果可知,帶鐵芯線圈的磁感應強度與電流密度均大于不帶鐵芯線圈,于是可得到驅動片受到帶鐵芯線圈的電磁力將顯著大于不帶鐵芯線圈。這也與仿真得到的電磁體積力結果相符,如圖10所示。

但是鐵芯在增大驅動片所受電磁力的同時自身也消耗部分能量見圖11,在電磁成形系統放電的過程中,鐵芯內部能量可達1.6×108J/m3。

4 實驗研究

實驗設備采用實驗室自主研發設計的電磁成形機,電壓范圍為0 kV~10 kV,最大放電能量20 kJ,由5個82 uF的并聯電容為其充電。實驗用管件材料為鈦合金TC4,管件內徑23 mm,壁厚1 mm。校形模具采用低導電率材料45號鋼。校形線圈由耐電壓近萬伏,橫截面尺寸2×3 mm2的紫銅漆包線繞制而成,線圈周圍包裹上絕緣膠帶起到絕緣與固定的作用。驅動片、管件之間以及線圈、鐵芯之間分別加入杜邦紙來進行絕緣。采用寬25 mm的紫銅箔作為驅動片纏繞在鈦合金管件端口內壁,并將其焊接成一個完整圓環。鈦合金管件及驅動片的真實應力應變曲線如下頁圖12所示。

圖10 鐵芯對電磁力的影響

圖11 鐵芯內部能量圖

圖12 鈦合金與驅動片真實應力應變曲線

圖13 電磁校形前后管件端口外觀對比

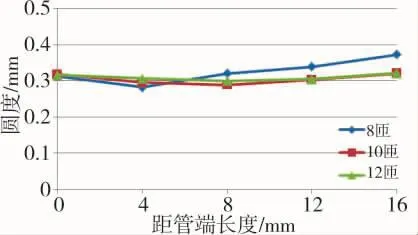

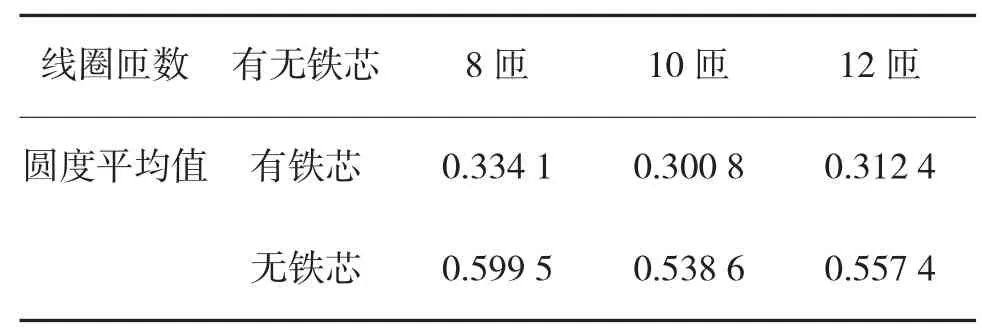

鈦合金管件端口電磁校形前后的形貌對比如圖13所示,校形前圓度值達到0.8,經過校形圓度值下降到0.3以內,可知校形后鈦管的圓度得到明顯改善。為提高實驗測量數據的準確性,實驗過程中利用三坐標測量儀進行測量。測量時將鈦管端口區域表面沿軸向進行如圖14所示劃分,其中L1~L5分別距管件端口邊緣 0 mm、4 mm、8 mm、12 mm、16 mm,分別測量L1~L5位置處的圓度,選取5次測量的平均值作為校形后平均圓度。圖15為不同匝數帶鐵芯線圈電磁校形后圓度測量值。表2為每組實驗最終的圓度平均值。

圖14 圓度測量示意圖

圖15 不同匝數帶鐵芯線圈校形后圓度值

根據圖15可以看出管件在線圈中部對應的區域,電磁校形后圓度最小。相比于其他線圈,8匝線圈校形后在距管端4 mm位置處圓度最小,說明線圈匝數減少導致管件的最大變形增加,有利于管件在校形中更好地貼模。隨著匝數的增加,管件校形后在各個位置的圓度值差異逐漸減小,此時管件端口的變形更加均勻。

表2 每組實驗圓度測量平均值

如表2結果顯示經過電磁校形后的鈦合金焊接管件端口圓度平均值明顯降低,線圈匝數會影響電磁校形最終效果。在本文條件下線圈匝數為10匝時,校形后管件端口的圓度最小。線圈內帶有鐵芯校形后的圓度平均值明顯低于無鐵芯情況,說明帶有鐵芯可以使鈦合金管件所受電磁力變大,提高電磁校形的效果。由于電磁力大小又受鐵芯飽和磁通的限制[13],因此,在未達到飽和磁通時,鐵芯的增加可以使電磁力和校形效果在一定程度上提高。

5 結論

本文研究了基于電磁成形技術的TC4管件端口校形的方法。通過有限元模擬與實驗相結合,得出小直徑線圈匝數以及鐵芯對電磁校形的影響,對以后航空管件端口電磁校形的發展具有指導意義和實用價值。實驗結果表明:1)線圈匝數增加,放電回路電流峰值顯著下降,震蕩頻率隨之減緩。選擇合理的線圈匝數有利于提高成形效率,改善校形效果。2)隨著線圈匝數的增多,最大徑向電磁力降低,校形后的最大變形量減少,同時徑向電磁力作用范圍沿軸向增加,管件端口變形更加均勻。3)鐵芯的增加使線圈自感系數增大,導致放電回路電流峰值下降,放電周期延長。在未達到鐵芯飽和磁通的情況下,鐵芯的增加提高了磁感應強度及感應渦流密度,進而增強驅動片所受電磁力,雖鐵芯本身有一定能量消耗,但總體上帶鐵芯線圈的校形效果明顯優于無鐵芯情況。