中噸位起重機底盤產(chǎn)線生產(chǎn)布局分析與改善方案

李天陽 羅建強 顧劉棟

摘 要:制造企業(yè)生產(chǎn)線布局是否合理將直接影響企業(yè)生產(chǎn)運作效率的提升與企業(yè)運行成本的削減,針對業(yè)已成型的傳統(tǒng)生產(chǎn)線布局,如何利用精益思想改善現(xiàn)有布局成為當(dāng)前諸多成功制造企業(yè)實踐的主流方向。以某公司為例,描述X公司中噸位起重機底盤生產(chǎn)線平衡率低、物料線邊流動不暢、現(xiàn)場管理困難等的現(xiàn)狀,將上述問題歸結(jié)于生產(chǎn)線布局的不合理,挖掘不合理生產(chǎn)線布局存在的深層次問題;利用3P精益布局思想與流程改進(jìn)方法,對存在突出問題的第七工段進(jìn)行布局與生產(chǎn)流程改善,使生產(chǎn)線平衡率由69.1%%提高到86.7%,生產(chǎn)流程總時間由5 315s縮短至4 344s,縮短了18.3%,節(jié)拍時間由1 913s縮短至1 252s,縮短了34.6%。

關(guān)鍵詞:底盤生產(chǎn)線;3P;精益布局;生產(chǎn)線平衡;流程改善

中圖分類號:C931 ? ? ? ?文獻(xiàn)標(biāo)志碼:A ? ? ?文章編號:1673-291X(2019)03-0043-05

一、項目背景

1.企業(yè)簡介。某公司是一家集工程機械開發(fā)、制造與出口為一體的大型重工制造業(yè)企業(yè),主要生產(chǎn)工程起重機械、高空消防設(shè)備、建筑機械、液壓件、工程機械專用底盤、驅(qū)動橋、回轉(zhuǎn)支承、齒輪泵、工程輪胎等工程機械主機和基礎(chǔ)零部件產(chǎn)品。起重機底盤生產(chǎn)流程長,裝配過程復(fù)雜,隨著X公司生產(chǎn)規(guī)模的不斷擴大,原有廠房不斷添加各類新生產(chǎn)設(shè)備,現(xiàn)場布局原有規(guī)劃的合理性被打破,造成生產(chǎn)瓶頸與現(xiàn)場管理問題。一方面,物料暫存位置距離操作工位較遠(yuǎn),人員搬運物料行走距離普遍超過80米,頻繁出現(xiàn)無效走動與無效搬運,物料通道無人管理,生產(chǎn)線常因缺料或等待行車而出現(xiàn)短暫停產(chǎn);另一方面,每天上午8:00—9:30供應(yīng)商集中送貨時間往往出現(xiàn)物料運輸擁堵問題,物料堆積在線邊空間與行車軌道上,造成物流系統(tǒng)癱瘓,并導(dǎo)致平均每周8.4次的頻繁停產(chǎn),同時帶來WIP積壓、物料齊套率低、現(xiàn)場管理成本高昂等連帶問題,優(yōu)化生產(chǎn)線布局,改善生產(chǎn)現(xiàn)場情況變得刻不容緩。

2.生產(chǎn)準(zhǔn)備過程相關(guān)理論研究現(xiàn)狀。生產(chǎn)準(zhǔn)備過程(3P,Production,Preparation,Process)是指產(chǎn)品正式投入批量生產(chǎn)之前所進(jìn)行的各種面向生產(chǎn)的技術(shù)準(zhǔn)備工作,包括產(chǎn)品設(shè)計、工藝設(shè)計、工藝安排、標(biāo)準(zhǔn)化工作,組織生產(chǎn)線、調(diào)整與組建勞動組織、新產(chǎn)品試制與鑒定等[1]。美國聯(lián)合技術(shù)公司(UTC,United Technologies Corporation)根據(jù)美國學(xué)者施恩伯于1986年提出的“世界級制造”(World Class Manufacturing)的概念[2]而開發(fā)的“獲得競爭優(yōu)勢”運營管理系統(tǒng)(ACE,Achieve Competitive Excellence)[3]成為3P工具大規(guī)模應(yīng)用的開端,此后國內(nèi)外眾多學(xué)者都對3P工具的應(yīng)用產(chǎn)生了濃厚的興趣。如,陳玲利用3P工具設(shè)計了開利公司生產(chǎn)過程的一系列標(biāo)準(zhǔn)化方案[4];李丹運用3P精益理念及精益工具構(gòu)建了飛機整流罩裝配單件流產(chǎn)線等[5]。但應(yīng)用3P工具對老生產(chǎn)線進(jìn)行持續(xù)改進(jìn)的優(yōu)化問題,國內(nèi)學(xué)者仍較少關(guān)注。

本文旨在運用3P精益布局思想,對X公司的中噸位起重機底盤生產(chǎn)線進(jìn)行改進(jìn),改善操作過程中的人機工程性能,優(yōu)化操作流程與物料搬運,縮短生產(chǎn)線的節(jié)拍,充分利用裝配生產(chǎn)線空間,從而有效改善新系統(tǒng)中的缺陷,減少生產(chǎn)過程中的七大浪費,使得生產(chǎn)線的效率得到提高,并根據(jù)優(yōu)化方案編制標(biāo)準(zhǔn)工作手冊,達(dá)到生產(chǎn)流程的持續(xù)改進(jìn)[6]。實際操作過程中,3P精益生產(chǎn)工作法可簡單概括為五個基本步驟:定義3P目的、初步發(fā)掘新方案、方案決策、模擬操作、優(yōu)選方案。

二、起重機底盤生產(chǎn)線現(xiàn)狀

1.產(chǎn)線布局現(xiàn)狀。X公司中噸位起重機底盤裝配生產(chǎn)線共分為12個工段,主要生產(chǎn)產(chǎn)品有7個系列,包括XZ50K系列、XZ70K系列、XZ35K5、XZ25K5、XZ40K系列、XZ65K、XZ60K等產(chǎn)品或產(chǎn)品群,其中以XZ50K系列產(chǎn)量最大,產(chǎn)量占比為50.5%,且工藝流程具有代表性,因此以XZ50K的裝配流程作為研究對象。產(chǎn)線布局主要存在三方面問題:首先,物料未經(jīng)緩沖階段直送生產(chǎn)現(xiàn)場,造成物料齊套率無提前預(yù)警、配套質(zhì)量不可控、WIP不可控、生產(chǎn)環(huán)境污染等問題;其次,發(fā)動機分裝離線,現(xiàn)場WIP庫存數(shù)量多,物流配送距離遠(yuǎn),導(dǎo)致工作人員長距離無效搬運;最后,倉庫與生產(chǎn)現(xiàn)場缺少銜接,倉庫管理人員只負(fù)責(zé)發(fā)貨至產(chǎn)線入口,由現(xiàn)場服務(wù)人員與供應(yīng)商服務(wù)人員共同負(fù)責(zé)送貨,人員進(jìn)出混亂,現(xiàn)場管理松散。其中,第七工段耗時較長,價值創(chuàng)造效率低下,為主要瓶頸工段。因此,本文選取第七工段作為主要測量對象與改進(jìn)實施對象。

2.工段布局現(xiàn)狀。第七工段現(xiàn)場布局可分為兩個主要加工部分,共46個步驟,主要操作人員共4人,實行并列工作模式,單件平均總操作時間為5 315s。單件生產(chǎn)節(jié)拍按照生產(chǎn)時間最長的瓶頸工位第四工位所用時間1 913s計算,則根據(jù)生產(chǎn)線平衡率計算公式可知:

由此可得,第七工段生產(chǎn)線平衡率為69.1%,生產(chǎn)線平衡率較低。

3.布局問題分析。對第七工段進(jìn)行現(xiàn)場勘察,安排兩名統(tǒng)計人員對工位現(xiàn)場4名操作人員的走動與工作流程進(jìn)行統(tǒng)計,并以流線圖表示出來(見下頁圖1)。第一,物料配盤與增值線間距離遠(yuǎn),人員搬運物料或拿取工具時走動距離長,路線彼此交叉,造成人員相互等待;第二,物料和工具沒有做到定置管理,物料按照進(jìn)場時間順序依次堆放,工具按照習(xí)慣或物料位置隨手放置,人員花費更多時間尋找物料與工具;第三,物流布局未考慮進(jìn)料口,物料進(jìn)出口位置相同,產(chǎn)生進(jìn)出料額外等待時間;最后,物料托盤、零件托盤與裝配工具架均不可移動,人員拿取物料與工具不便。

三、改進(jìn)目標(biāo)與方案實施

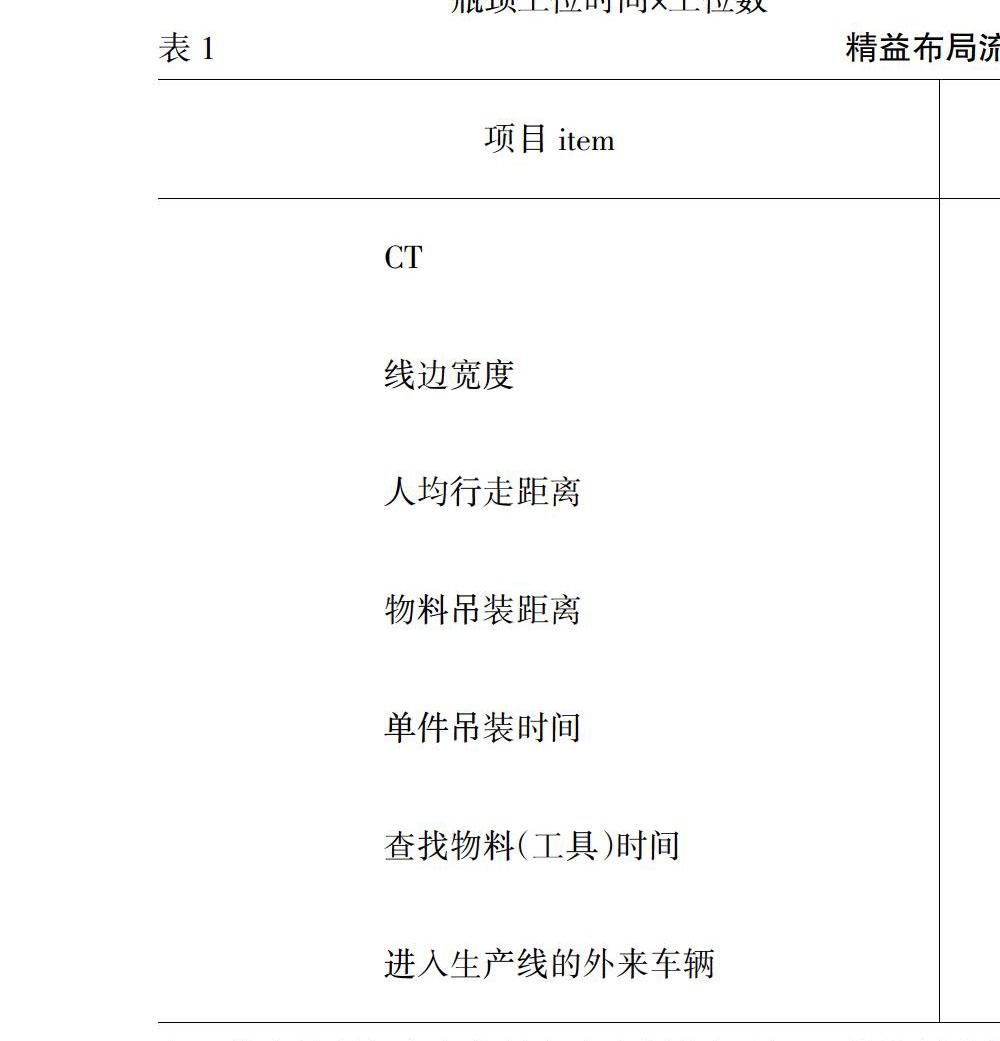

1.改進(jìn)KPI目標(biāo)。以3P精益布局思想綜合考慮以上問題,同時兼顧改善效果,致力于產(chǎn)生變化率大于30%的突破性改善,由此可提出面向中噸位起重機生產(chǎn)線第七工位布局設(shè)計的針對性改進(jìn)目標(biāo)。經(jīng)過前期基礎(chǔ)數(shù)據(jù)統(tǒng)計分析后,將CT、線邊寬度、人均吊裝距離、吊裝時間、查找物料及工具的時間、進(jìn)入生產(chǎn)線的外來車輛數(shù)量作為KPI指標(biāo),并預(yù)計其改進(jìn)目標(biāo)和變化率(見表1)。

2.編制工位PFEP清單。企業(yè)往往由于大規(guī)模生產(chǎn)與大批量零部件供應(yīng)的影響而不能做到對生產(chǎn)過程的準(zhǔn)確控制,由此帶來物料損失與物料齊套率低等問題。工位物料清單PFEP(plan for every part)是規(guī)劃零部件生產(chǎn)線物流信息的規(guī)范性文件,其旨在對生產(chǎn)過程中的每一個零件進(jìn)行詳細(xì)計劃,關(guān)注物料的時間變化和物料控制,改善了傳統(tǒng)物料清單無法描述物料隨時間變化過程的缺陷[7]。完整的PFEP清單描述了零部件的圖號、單臺定額、零件功能描述、適用產(chǎn)品、物料ABC分類、到貨包裝、線邊包裝、消耗速度、到貨方式、到貨頻率、配送方式、投料路線、投料設(shè)備、線邊地址與存儲地址等15個屬性。3P精益布局可利用PFEP對物料進(jìn)場、暫存與流動進(jìn)行精確定位,以XZ50K產(chǎn)品在01工位的PFEP清單為例。

3.精益布局方案設(shè)計。綜合KPI與PFEP,并結(jié)合生產(chǎn)線工藝流程順序進(jìn)行綜合分析,對生產(chǎn)線進(jìn)行設(shè)計,并繪制設(shè)計方案模擬流線圖(見圖2),新方案在原有基礎(chǔ)上進(jìn)行了如下調(diào)整:一是盡可能通過單件流縮短生產(chǎn)節(jié)拍;二是分裝線靠近總裝線,優(yōu)先選用單元線,慎用動力流水線;三是盡可能使用副線來降低主線的長度,不穩(wěn)定的支線接入要建立標(biāo)準(zhǔn)緩沖程序,杜絕物料無緩沖直送;四是所有物料裸件上線,不允許包裝出現(xiàn)在生產(chǎn)線上,杜絕線邊空間雜物堆積;五是所有物料暫存區(qū)靠近增值線,盡量使得操作人員可直視所有物料,使用可分解的線棒裝置存儲物料;六是標(biāo)記操作中心位置,并據(jù)此來設(shè)計線邊物料的直送區(qū)域與暫存區(qū)域;七是使用可移動的工具小車存放工具,并對所有工具進(jìn)行定置管理,避免人員尋找工具;八是上線前確定物料齊套率,現(xiàn)場對產(chǎn)品物料清單進(jìn)行可視化表述。

4.方案實施。根據(jù)方案流程,將優(yōu)化方案逐步進(jìn)行展開,明確具體問題,并劃分責(zé)任單位。同時,將布局改善問題劃分為歸責(zé)到人的具體方案,包括立即執(zhí)行方案、短期執(zhí)行方案與長期執(zhí)行方案,進(jìn)行改善新聞報的編制,以第七工段01工位為例。

四、效益分析與長期改善

根據(jù)以上布局具體方案及改善新聞報落實情況,在三個月后再次對中噸位起重機底盤生產(chǎn)線第七工段進(jìn)行調(diào)查,并繪生產(chǎn)流程圖。由此可看出,流程總時間由5 315s縮短至4 344s,縮短18.3%;節(jié)拍時間由1 913s縮短至1 252s,縮短34.6%。可以計算出改善后生產(chǎn)線平衡率:

改進(jìn)后生產(chǎn)線平衡率達(dá)到86.7%,同比提高17.2%。

將主要KPI指標(biāo)改善情況與改善目標(biāo)進(jìn)行對比,列出KPI改善情況對照表(見表2),可看出主要KPI改善值指標(biāo)合計已達(dá)到預(yù)期目標(biāo)。

五、結(jié)語

本文以某公司為例,利用3P精益布局思想與流程改進(jìn)方法,對某公司中噸位起重機底盤生產(chǎn)線存在突出問題的第七工段進(jìn)行布局與生產(chǎn)流程改善,針對性地解決了其生產(chǎn)線平衡率低,生產(chǎn)線布局不合理,物料線邊流動不暢,現(xiàn)場管理困難等問題。具體實踐包括:

1.通過對線邊物料存放與工具存放進(jìn)行定置管理,有效解決了物料質(zhì)量與齊套率問題,縮短了瓶頸工位的生產(chǎn)時間,使生產(chǎn)線平衡率由69.1%提高到86.7%。

2.通過發(fā)動機分裝掛靠線邊的布局改善,縮短人均行走距離與物流運轉(zhuǎn)線路,使得流程總時間由5 315s縮短至4 344s,縮短18.3%。

3.通過對瓶頸工位的集中改善,縮短人員尋找物料與工具的時間,降低作業(yè)交叉率,減少人員動作浪費,使得節(jié)拍時間由1 913s縮短至1 252s,縮短34.6%。

此項目基于3P精益思想的布局改進(jìn)與流程改進(jìn),有效提升了該工段的生產(chǎn)線效率與平衡率,并由此揭示了基于3P的有效布局對企業(yè)生產(chǎn)過程的重要意義,對3P精益生產(chǎn)思想在企業(yè)中的應(yīng)用起到了一定的倡導(dǎo)作用。

參考文獻(xiàn):

[1] ?袁泉.CAF公司精益生產(chǎn)體系中的工位過程控制[D].重慶:重慶大學(xué),2005.

[2] ?陳紹文.“世界級制造”及其與精益的關(guān)系[J].CAD/CAM與制造業(yè)信息化,2004,(10):18-23.

[3] ?張英燾.基于顧客滿意度的快速電梯顧客服務(wù)質(zhì)量研究[D].北京:電子科技大學(xué),2013.

[4] ?陳玲.“3P”工具在開利公司構(gòu)建新生產(chǎn)線中的應(yīng)用研究[D].上海:復(fù)旦大學(xué),2013.

[5] ?李丹.基于精益3P活動的飛機裝配生產(chǎn)線布局方法研究[D].上海:上海交通大學(xué),2014.

[6] ?程攀.精益生產(chǎn)在QSY公司的應(yīng)用研究[D].大連:大連理工大學(xué),2016.

[7] ?湯志添.W公司基于PFEP的物料補充策略研究[D].上海:上海交通大學(xué),2012.