自動化軌道吊全功能小車改進設計與功能實現

上海國際港務(集團)股份有限公司尚東集裝箱碼頭分公司

1 引言

世界貿易約90%的航運業(yè)務通過水運來實現,港口在國際貿易和國際物流中發(fā)揮著重要作用[1]。隨著世界全自動化碼頭的發(fā)展浪潮越來越高,全自動化軌道吊的發(fā)展也越來越快。全自動化軌道吊作為堆場裝卸集裝箱的重要設備,對碼頭的高效生產和穩(wěn)定運行起著至關重要的作用,而作為軌道吊三大機構之一的小車機構,更是對碼頭堆場堆箱精度有著直接影響。如何改進傳統(tǒng)的四繩及八繩小車結構設計,使小車機構更加高效、穩(wěn)定、環(huán)保,順應自動化碼頭的發(fā)展潮流,成為世界各大碼頭及重工企業(yè)的當務之急。

在分析傳統(tǒng)軌道吊小車機構優(yōu)缺點的基礎上,結合目前技術發(fā)展程度和港口行業(yè)發(fā)展趨勢,提出一種新型軌道吊全功能小車機構,分析了全功能小車的機構組成和關鍵技術,并與傳統(tǒng)軌道吊小車結構進行了對比,為自動化軌道吊的技術提升和未來行業(yè)的發(fā)展提供了參考。

2 傳統(tǒng)軌道吊小車機構分析

對于碼頭的實際生產而言,軌道吊小車機構的安全穩(wěn)定性、高效節(jié)能性、維保易簡性是碼頭最為關注的3個方面。傳統(tǒng)軌道吊小車機構主要為八繩小車機構,雖然其在起升下降吊箱過程中的防搖性能和雙向平移微動功能表現優(yōu)異,但隨著時間的推移,八繩系統(tǒng)也逐漸表現出了許多難以解決的問題。

八繩小車機構最突出的缺點是小車自重較大和由此引發(fā)的設備運行能耗高、整機輪壓大的問題,不利于碼頭經營成本的降低以及環(huán)保節(jié)能。此外,維護保養(yǎng)空間狹小、鋼絲繩壽命短也是八繩小車機構的重要問題。任何做機械運動的器械在工作的過程中都會受到一定損傷[2],需要維保人員定期保養(yǎng)。由于八繩小車自身結構的限制,港口工作人員對其的維護保養(yǎng)需要在狹小的小車空間中進行,其耗時長,同時也易引發(fā)安全事故,碼頭實際使用過程中用戶體驗感差。此外,該機型在吊具傾轉方面尚無法實現,令該機型的應用存在諸多限制。

3 自動化軌道吊全功能小車的改進及關鍵功能的實現

3.1 全功能小車防搖的實現

自動化軌道吊全功能小車必須具有優(yōu)異的防搖性能:要求小車方向停車后測試,2.5個循環(huán)后小于±50 mm擺幅。為了減輕小車的重量,原有的八繩起升機構被拆解成2套,分別位于小車的左右,并且去除了為數眾多的起升滑輪。

為了實現防搖,在小車前后共布置了4套輔助卷筒裝置,采用三合一機構直接驅動,在起升高度發(fā)生變化時對輔助繩的長度進行補償,并提供防搖力矩。在小車帶載運行加速和減速段都對前后防搖繩的力矩進行給定,小車停車前對吊載進行干預,減小吊載初始晃動量,并在小車停止運行后以最短時間完成對吊載晃動的消除。具體防搖力矩的給定是根據起重量和起升高度計算得出,并在現場根據實際情況的不同進行PID調節(jié)來確定的,通過多次微調后,達到最佳防搖效果。

3.2 全功能小車吊具姿態(tài)調整的實現

考慮到起重機的金屬結構起著承受各種載荷的作用[3],因此在設計過程中對各工況進行空間解析,力求準確計算和模擬輔助鋼絲繩在吊具姿態(tài)調整時的各種載荷和最大載荷。這些載荷通過輔助機構卷筒的運動傳遞到吊具上架滑輪上,使吊具產生相應的動作,從而實現吊具姿態(tài)的精準調節(jié)。

3.3 全功能小車小車機構糾偏的實現

在全自動小車設計中采用了2套起升機構的設計,較好地平衡了輪壓,減少了小車驅動瞬間的不平衡力矩輸出,消除小車初始跑偏,解決傳統(tǒng)軌道吊單套起升機構造成小車重心不平衡,引起小車走偏的狀況。小車的位置測定同時采用絕對值編碼器與機械限位,確保小車的位置準確、安全。

3.4 全功能小車鋼絲繩壽命延長的實現

在全自動小車設計過程中,針對主起升鋼絲繩壽命較短和小車上維護空間較小的問題進行了專門的設計思考。傳統(tǒng)的八繩小車由于繞繩系統(tǒng)復雜,需要在小車上共布置12個主起升滑輪來導向,降低了鋼絲繩的使用壽命,且復雜的布置方式占據了小車中部大量的空間,使得換繩等日常操作很難進行。本小車起升鋼絲繩繞出卷筒后直接穿至上架經一個滑輪后返回小車固定,將鋼絲繩更換步驟大大簡化,同時可延長起升鋼絲繩的使用壽命大約1.5倍。

4 自動化軌道吊全功能小車的機構組成

本次軌道吊全功能小車的設計以傳統(tǒng)的軌道吊八繩小車機構為基礎,從實際生產使用過程中出現的問題出發(fā),針對八繩小車的缺點及關鍵功能的實現,得出新型全功能小車的機構組成。

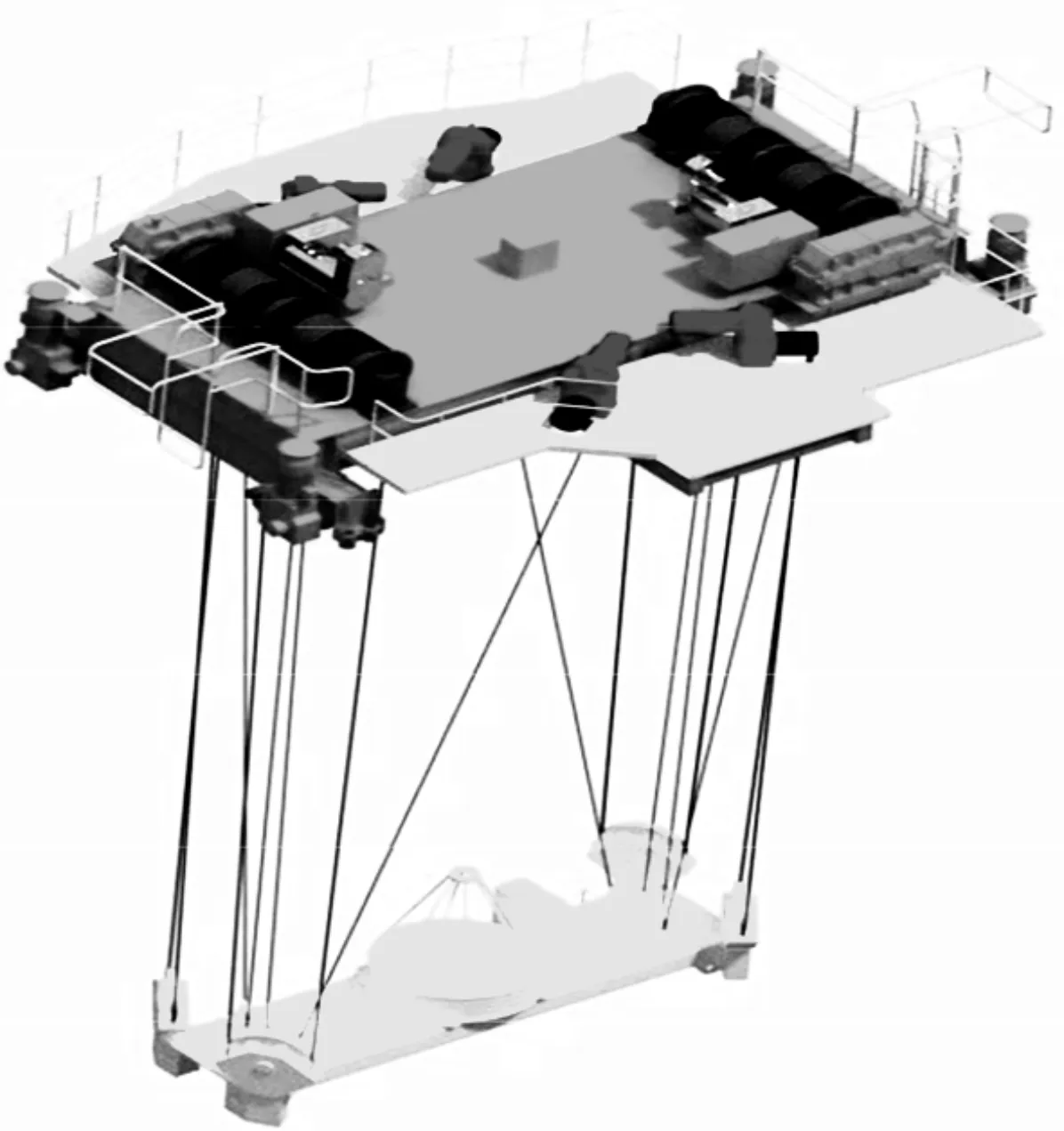

軌道吊全功能小車主要由3部分組成,分別為起升機構、小車運行機構和輔助控制機構。其中,起升機構包含2套獨立的起升機構,每套均含1臺電機、1臺減速箱、2臺高速制動器、1臺鋼絲繩卷筒、1只卷筒軸承座;小車運行機構包含4套立式安裝的三合一減速電機,其中1臺電機尾部帶增量編碼器;輔助控制機構包含4套輔助控制機構,每套含1臺三合一減速電機和1只輔助卷筒。全功能小車見圖1。

圖1 自動化軌道吊全功能小車

5 全功能小車與傳統(tǒng)小車的對比分析

5.1 全功能小車的優(yōu)點

全功能小車的設計基礎為八繩小車,其在設計過程中吸取了八繩小車防搖性能和雙向平移微動功能表現優(yōu)異的長處,并針對八繩小車的不足之處進行了改造,具有以下優(yōu)點:

(1)小車運行不易走偏。因整體對稱布置,小車輪壓均衡,可降低車輪磨損,改善小車走偏和啃軌。

(2)整機、大車自重輕,能耗低。整機重量減輕至約136 t,大車輪壓相比八繩輪壓降低約15%,減輕碼頭軌道負荷。

(3)維護保養(yǎng)方便。小車上部空間寬大,便于維保工作在小車架上表面進行。

(4)構造簡潔緊湊,減少了備件種類。

5.2 全功能小車與其與傳統(tǒng)小車的對比分析

全功能小車的結構設計相對于傳統(tǒng)的四繩、八繩小車的結構設計而言,更多地考慮到了現場實際使用情況,因此其使用體驗性更好。同時,全功能小車接口全面,便于實現遠程操控和自動化,與常規(guī)標準型小車接口一致,采用模塊化設計,參數配置齊全,電控配置可適應各主要電控系統(tǒng)。

5.2.1 防搖對比

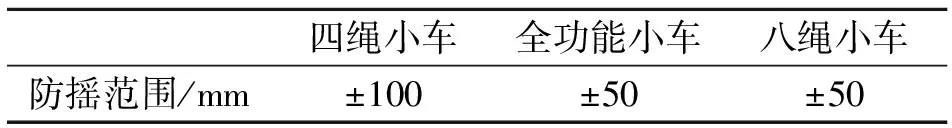

全功能小車在減輕自重的前提下,防搖性能與八繩小車一致,優(yōu)于四繩小車,見表1。

表1 防搖性能對比

5.2.2 能耗對比

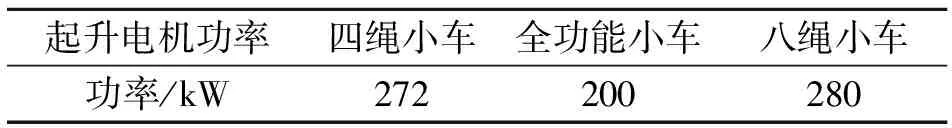

單個起升大功率電機的轉動慣性遠超過2個起升小電機功率之和,因此回轉加速功率浪費較多。全功能小車能耗表現優(yōu)異,相比八繩小車能耗降低12%以上,見表2。

表2 防搖性能對比

5.2.3 自重對比

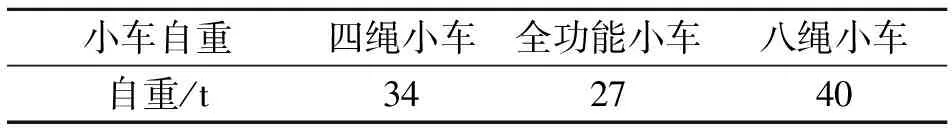

全功能小車自重最多可降低32.5%,可降低對碼頭堆場設計承載能力的要求,進一步節(jié)省堆場建設費用,見表3。

表3 自重對比

5.2.4 使用成本對比

全功能小車可大大減少鋼絲繩長度,相比八繩小車使用成本降低55%以上,見表4。

表4 使用成本對比

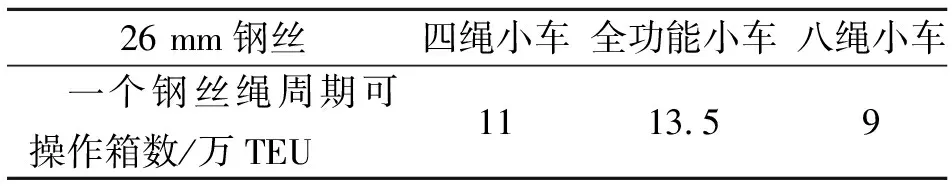

5.2.5 鋼絲繩壽命對比

機械八繩防搖系統(tǒng)由于鋼絲繩纏繞方式原因,鋼絲繩夾角引起扭矩大造成鋼絲繩壽命短。全功能小車鋼絲繩壽命表現優(yōu)異,維護良好情況下,操作箱量達13.5萬TEU,見表5。

表5 鋼絲繩壽命對比

6 結語

隨著自動化碼頭的發(fā)展,傳統(tǒng)軌道吊四繩小車、八繩小車存在的運行能耗高、整機輪壓大、維保工作量大、吊具無法傾轉等問題愈加明顯。結合小車機構優(yōu)化的迫切需求,在改良原有設計的基礎上,開發(fā)了一種新型全功能小車,實現了防搖、吊具姿態(tài)調整、小車機構糾偏等關鍵功能,并在防搖、能耗、自重、成本、鋼絲繩壽命等方面與傳統(tǒng)小車進行對比分析,結果表明,全功能小車在各方面均表現更為優(yōu)異。本文所設計的全功能小車,已應用于上海港洋山深水港四期自動化軌道吊中,運行效果良好。